超长混凝土结构裂缝控制施工技术研究

2022-09-06黄建伟王宁龙王远航

黄建伟,王宁龙,王远航

(中国建筑第二工程局有限公司,北京 100160)

1 引言

本文对超长混凝土结构裂缝控制技术展开研究,从相关调查中了解到:常见裂缝多有微观与宏观两种类型。前者指肉眼难见的裂缝,可在工业酒精辅助下得以显现。后者是指肉眼清晰可见的裂缝,整体呈现同向开裂特征。裂缝的出现既会破坏结构性能、影响建筑物质量,又会缩短工程项目的使用年限。因此,应对其实施有效控制,以技术手段避免结构开裂,是目前维护超长混凝土结构完整度的重要举措。

2 超长混凝土结构裂缝形成原因

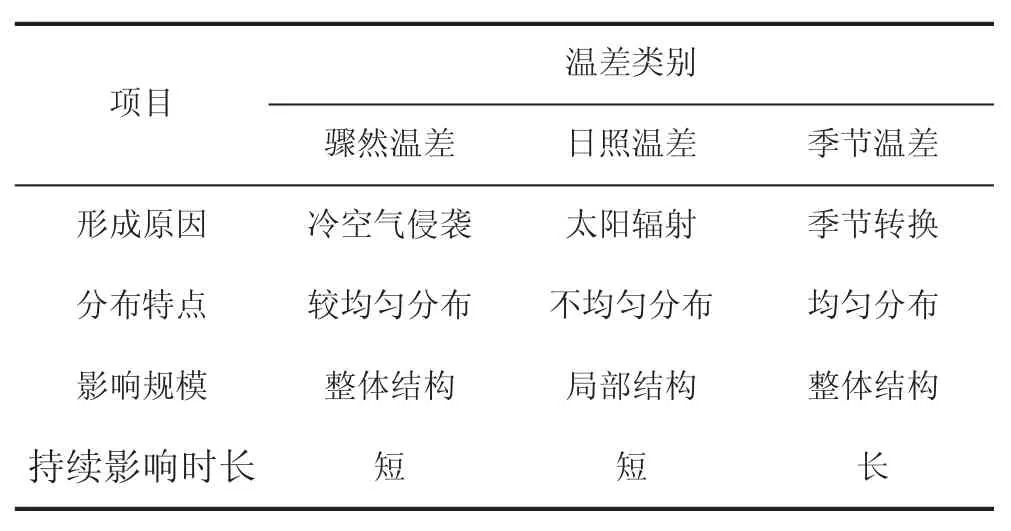

外界环境的变化容易引发超长混凝土结构裂缝,原因是温度骤然变化形成较大的温差时,混凝土结构内部出现温度应力,当温度应力超过混凝土结构的抗拉强度时,就会产生裂缝。根据对温差条件相关资料的整理,能够推断出温度对结构裂缝的影响程度(见表1)。同时,裂缝的形成还源于高荷载与地基变形。前者是在超出结构荷载极限的前提下,造成混凝土结构达不到抗压标准,因此出现裂缝,其形态如图1 所示。后者是在地基产生不均匀沉降的情况下,混凝土结构受力不均匀,致使混凝土结构刚度下降而出现裂缝[1],尤其是地基变形可能会产生较大的应力差,严重情况下可能会导致混凝土结构表现出现贯穿性裂缝,严重影响了建筑结构的稳定性[2]。另外,在施工结束后受到水分蒸发速度以及混凝土干缩等问题影响也会引发裂缝。

图1 混凝土结构裂缝现场图

表1 温度因素下对结构影响程度的调查结果

3 超长混凝土结构裂缝控制施工技术关键点

3.1 混凝土开裂评价

为保证超长混凝土结构的裂缝控制与精准施工,需要借助有限元软件对超长混凝土结构相关参数进行确定,结合仿真建模结果展开动态分析,而后经过对施工方案的完善,消除裂缝隐患。或及早进行裂缝修复,并针对施工流程予以监管,然后判断在现有施工方案下,是否会加剧开裂风险,以此帮助施工企业提高超长混凝土结构的施工质量[2]。

通常情况下,在混凝土施工过程中,常因施工环境影响混凝土结构的性能,和施工质量,进而使之呈现收缩趋势,最终产生裂缝。结合三维有限元评价技术,可以利用下述公式求取抗裂指数K:

式中,fcp为混凝土塑性抗拉强度,MPa;kcp为混凝土结构毛细负压,MPa。

在该技术导向下,可以提前预测混凝土材料出现裂缝的可能性,然后在搅拌站加强对混凝土材料的科学配制,如调整配合比等。同时,在三维有限元分析中,还可以对比不同砂浆材料对混凝土质量参数的影响。如砂浆材料的强度越高,对应的毛细负压指标越高,其间形成的抗裂能力越强。

另外,在抗裂评价中,还可以利用式(2)确定抗裂性能评价指标:

式中,E为弹性模量;R为约束系数;ε 为徐变;α 抗拉强度指数;ΔT为形变温度差,℃;φ 为收缩量,mm。在三维有限元软件的辅助下,对混凝土材料的最佳配合比及其性能关系进行比较,从中选出最优配合比及材料,由此保证当前建筑工程施工中使用的混凝土材料具有较强的抗裂性能。

3.2 预应力技术

在建筑工程施工中控制混凝土裂缝时,最有效的施工技术还包括预应力技术,主要通过为超长混凝土结构施加预应力抵抗结构产生的拉应力,从而避免或延缓裂缝的产生。

以某建筑工程为例,该工程项目为有效杜绝超长混凝土结构裂缝问题,在施工中选择无黏结预应力施工技术,其中,无黏结预应力筋为抗拉强度标准值达到1 860 MPa 的高强低松弛钢绞线。同时,考虑到无黏结预应力筋的布设间距与楼板厚度有关,若间距偏大可能会影响楼板的抗裂性能,所以,案例工程项目在综合上述考虑后,最终计算出地下室顶板无黏结预应力筋的分布间距为300 mm,而第二、第三层楼板的预应力筋间距为500 mm;屋面板的预应力筋间距为400 mm。同时考虑到抵抗温度应力等因素影响后,项目中预应力筋采用直线布置方法,使张拉期间产生的应力损失较小。根据计算结果显示屋面板压应力达到了2.3 MPa,能够抵抗温度应力,使楼板处于合理的受压状态下,避免开裂问题发生。

3.3 混凝土施工技术

在超长混凝土结构裂缝控制中,施工工艺的改进也是避免裂缝发生的关键,根据施工经验,在施工管理中应重点关注以下几方面内容。

3.3.1 控制混凝土的出机以及浇筑温度

在超长混凝土结构施工期间,应尽可能控制混凝土总温升,以减小结构内外的温差。在我国的相关规定中明确提出,混凝土浇筑最高温度应小于28 ℃,并且应选择在冬季或者夜晚等低温环境下浇筑混凝土,避开高温时段浇筑混凝土。为实现这一目标,目前可采取的工艺是降低混凝土原材料的温度,例如,混凝土材料中的石子比热小,但是在混凝土材料中的占比较高,因此,相关人员可以采取相关措施降低石子的温度,例如,在高温环境下避免阳光直接照射石子;在使用前洒冷水等,达到快速冷却的效果。

3.3.2 改进搅拌工艺

1)在混凝土材料搅拌过程中,使用砂浆裹石工艺是降低水分聚积的有效方法,通过该工艺可以增强材料的黏结力,进而显著提升混凝土强度。

2)针对已经完成浇筑的混凝土材料,可在终凝前做二次振动,这种施工方法有助于清除因为混凝土泌水产生的水分与孔隙,强化混凝土结构的抗拉强度,提升抗裂性能。

3)改进养护工艺中,通过保温的方法减少超长混凝土结构内外部的温差,避免裂缝产生[3]。

3.4 优化混凝土配比方案

根据现有工程项目的施工经验,混凝土配比设计优化对于超长混凝土结构抗裂有积极作用,这也是实现混凝土结构抗裂的最常见手段。在混凝土配比优化期间,相关人员应重点关注以下内容:

1)应优先选择凝结时间长、水化热低的原材料,包括中热硅酸盐水泥或者迪特矿渣硅酸盐水泥等,并向原材料中添加少量的减水剂以及粉煤灰等,其中,粉煤灰等级应≥1 级,这种处理方案的目的是减少水化热,并推迟混凝土结构中温度峰值出现的时间。

2)控制粗细集料的级配以及含泥量。目前粗集料普遍选择粒径为5~30 mm 的连续级配、干湿变形小的碎石;细集料可选择细度模数为2.3~2.9 的中砂,理想砂率为45%。同时考虑到现场泵送施工的要求,可尽量控制混凝土材料的坍落度。

3)可在原材料配比方案中用混凝土后期强度(60 d 强度)来取代28 d 强度完成配比。

随着相关技术的发展,越来越多的学者开始在超长混凝土原材料结构中进行创新,并将其作为预防混凝土结构破坏的重要组成部分,也取得了令人满意的效果。例如,某项目在筏板基础、地下室外墙等混凝土结构施工中掺加了约8%的高性能纤维复合膨胀剂,在后浇带施工中将高性能纤维复合膨胀剂的掺加量提升至12%。因为该膨胀剂在原材料上进行了创新,其中添加的聚丙烯纤维可以提供较高的弹性模量,这一物理性质可以有效降低混凝土孔隙率,实现了超长混凝土结构抗裂性能的提高,并且从物理性能上来看,使用该材料后的超长混凝土结构的抗冲击力更强,能够抵挡因为温度应力而出现的混凝土裂缝。

3.5 施工现场智能测温技术

定期测温也是施工中抵御裂缝风险的重要途径。为了减轻现场负责人以及施工员的测温工作负担,可以在施工现场采用智能测温技术,例如,可以在混凝土结构表面安装温度传感器,随时掌握结构表面温度的变化规律,以便在洒水养护、覆膜养护等措施辅助下,有效避免温度裂缝。另外,也可以使用测温仪。如市面上推广范围较大的HC-TW80 大体积无线混凝土测温仪,若在施工期间使用该系统,可以加强对温度的合理控制。对于施工企业使用的智能测温手段,除了考虑测温性能外,还要对技术成本予以考虑,防止投入较大,导致后续工程成本超出预期标准,并且进行规范化、信息化施工,并改善结构性能,建设高质量建筑物。

4 结语

本文对超长混凝土结构裂缝进行研究调查,分析裂缝形成原因,提出通过开裂评价技术、预应力施工技术、混凝土施工技术以及现场智能测温技术的有效应用,确保超长混凝土结构裂缝得到合理控制,为高质量施工目标的达成提供新思路。