煤矿用阻燃输送带的检测检验研究

2022-09-06王倩

王倩

(济宁市质量计量检验检测研究院,山东济宁 272000)

1 引言

当前,随着我国煤矿工业的不断发展,对阻燃输送带的需求量也逐渐加大,为有效避免安全事故隐患,我国针对阻燃输送带的检验制定了相关规定,其中明确要求矿用阻燃输送带的拉伸强度、拉断伸长率及安全性能均需要符合我国的相关规定[1]。目前,煤矿中使用的阻燃输送带主要采用的是织物整芯输送带及阻燃钢丝绳芯输送带,为保证煤矿工作的顺利开展,需要对阻燃输送带的拉伸强度和拉断伸长率进行质量检验,并及时处理在检验过程中发现的问题。

2 阻燃运输带概述

在煤矿中使用的阻燃输送带可以分为织物芯阻燃传输带与阻燃橡胶传送带,织物芯阻燃传输带的带芯为整体织物或多层帆布,带的边缘被阻燃材料完全包裹,可以起到良好的阻燃效果。阻燃橡胶传送带以普通PVC 型传送带为基础,在带体上下覆盖橡胶阻燃材料,从而起到良好的阻燃效果。

在一些普通的运输带中加入阻燃剂也能达到阻燃的目的,在阻燃带使用过程中运输的原材料不同,其添加的阻燃剂在一定条件下发生的反应也不相同,因此,需要分析阻燃剂对运输带的阻燃作用。阻燃剂能有效限制摩擦升温问题,确保传送带的安全性。比如,将卤化氢气体作为阻燃剂,这种气体不可燃,密度大,能将火灾区覆盖,将可燃性气体与空气屏蔽,提升阻燃效果。此外,阻燃输送带在燃烧过程中可能会产生一部分难以燃烧的气体,在燃烧区内能够形成一侧隔绝氧气的保护层,使阻燃输送带在燃烧过程中由于缺氧而自行熄灭。

3 制样

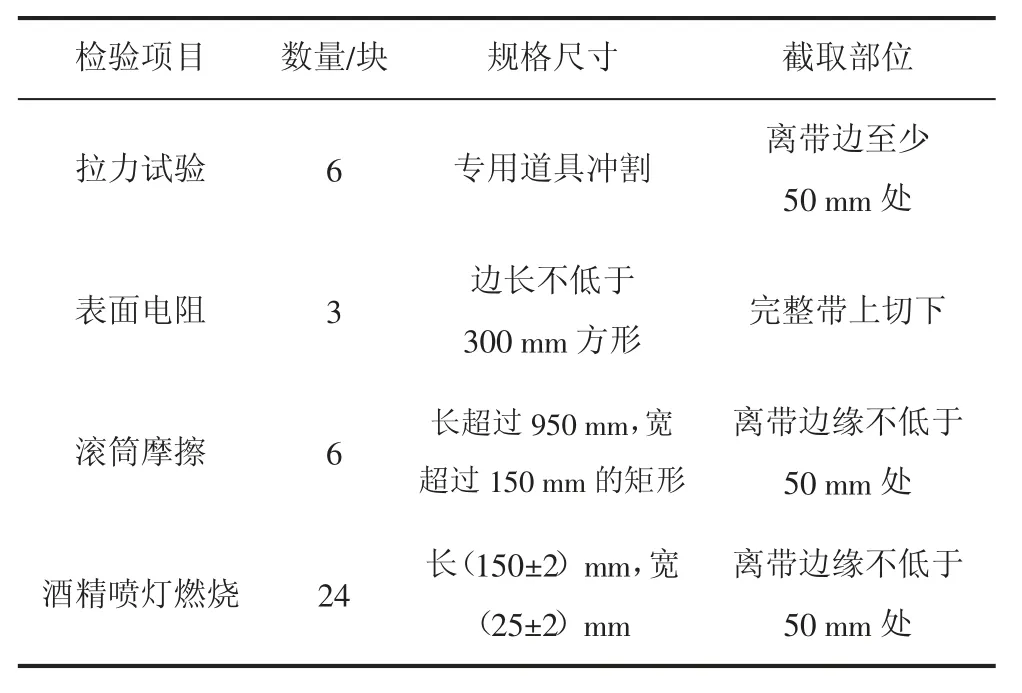

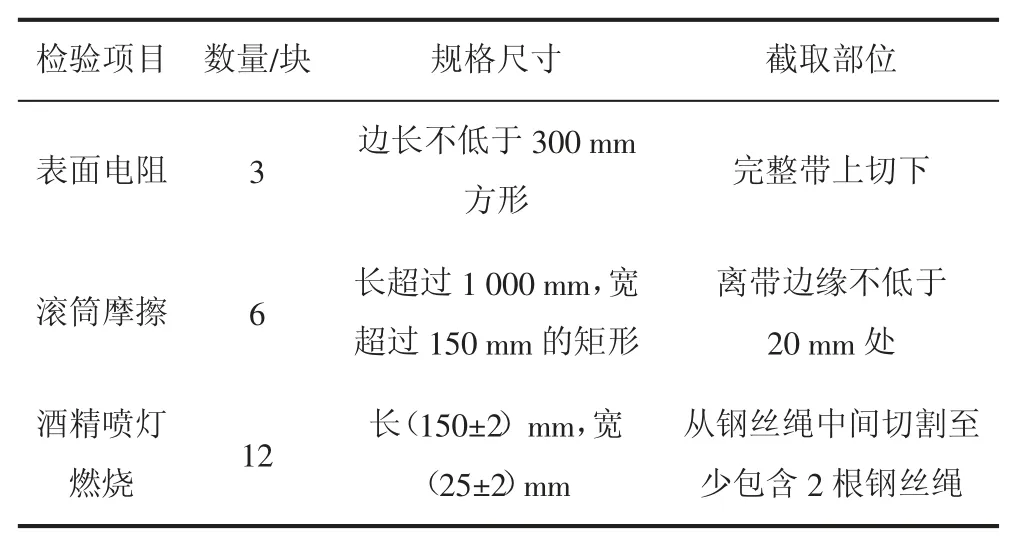

煤矿中使用的阻燃输送带的检测项目主要包括表面电阻测试、酒精喷灯燃烧实验等,不同类型的输送带需要检验的项目也不相同,检验的样品数量及截取部位也不相同。详见表1、表2。需要注意的是,拉力试验应按照纵向及横向各冲割3 块样品;纵向试件的轴线应在阻燃带的纵轴线垂直部位;在夹装部位覆盖层较厚的情况下可剥离覆盖层。覆盖层由海绵制作而成,主要作用是保护阻燃输送带,以避免试件试验时在夹具中滑动。

表1 织物整芯输送带样品制取

表2 钢丝绳芯输送带样品制取

4 阻燃输送带使用现状及检验前准备

我国煤炭、煤矿相关部门认为,煤矿工作的发展需要严格坚持安全第一的原则,传统的阻燃带燃点相对较低,因此,导致了在运输过程中可燃烧率相对更高,因此,如何降低运输过程中的燃烧率是当前相关部门关注的重点工作。阻燃运输带燃点高,在运输中燃烧率低,能够保证施工安全,在煤矿工作中可选择使用阻燃输送带替代传统的橡胶带,降低输送带的燃烧率。同时,为保证阻燃输送带的合理运用,我国相关部门制定了相应的法律法规,并且设置了相关的检验设施,对所有厂家的阻燃输送带进行检验,严格要求各厂家的阻燃输送带需严格按照相关的标准进行生产,以保证阻燃输送带的使用安全。

为保证阻燃输送带符合相关标准,需要加强对阻燃输送带的检验。检验使用的设备及检验的环境均要求严格,需达到一定的标准,主要包括:

1)拉力试验机的准确度应控制在1%以内,阻燃输送带的测量范围应保证测试件的极限值,检测过程中所使用的夹持器的工作速度为(100±10)mm/min,工作2 h 以上再检测,在这样的拉伸情况下,如试件能够夹持良好,且不会出现打滑、夹断及其他情况时,则提示检验的设备合格。在检验过程中,应注意将检验温度控制在约23 ℃,空气相对湿度一般需要维持在45%~75%,以保证检验环境合格。

2)表面电阻测试时,也需注意检测环境的情况,一般温度控制在约23 ℃,空气相对湿度约为65%。

3)进行酒精喷灯燃烧检验时,检验环境应为弱光且风速较小。

4)滚筒摩擦试验主要需要保证环境的相对湿度,一般在0%以上即可。检验过程中,为了更好地保证检验结果的准确性,需要在检验现场配备加湿器、空调等及其他相关设备,以保证检验环境符合要求[2]。

检验前需做好以下准备:

1)拉力试验主要是在试件中心的两侧进行,专用刀具与纵轴垂直线对称,初始标距一般设置在100 mm。

2)表面电阻值测定之前,需要将储存试件的空间的环境温度控制在约23 ℃,相对湿度保持在65%,且在这样的环境下所有试件放置的时间应超过2 h。

3)酒精喷灯燃烧试验主要是选择95%乙醇及5%甲醇混合物,检验开始前,按照19∶1 的比例进行配比;同时,在距离酒精灯灯口50 mm 处的火焰温度应维持在约960 ℃,使用1 根长约100 mm 的裸铜丝进行测定,只有当温度满足检验的相关要求时才能进行检验[3]。

5 阻燃输送带检验

阻燃输送带检验需满足检验前准备条件后,才能开始进行。

1)对拉力的检验主要是使用夹持器以约100 mm/min 的速度对试件进行拉伸试验,拉伸直到试件出现断裂为止。操作过程中需要记录试件断裂前的最大拉力值,并将断裂标线的断裂距离记录下来。一般情况下,按照我国相关标准,试件的断裂应在100 mm 的标距间发生,如在测试过程中出现断裂或打滑的情况,应视为本次测试失败,并重新选择试件进行检验[4]。

2)表面电阻测定是在充电1 min 后才可进行,并且需要在试件的另一面进行试验,试验过程中应注意呼吸对试件表面的影响,预防由呼吸导致试件表面潮湿。测试期间,在确定一个测试点之后,无论会出现何种结果都不能再选择另外的测试点。在测试后,要将设备的剩余电荷释放出来,且要戴上防静电手套,避免出现意外伤害事件。

3)酒精喷灯燃烧试验,由于试件需要水平放量,试件低端需距离酒精喷口中心处50 mm,酒精灯需要垂直放置,试件需放置在酒精灯后延的中心位置,酒精灯燃烧30 s 后将没有熄灭的酒精灯移走,并观察记录在移走酒精灯时有焰燃烧及无焰燃烧的时间。需要注意的是,试验中使用的燃料为95%的乙醇和5%的甲醇混合液,要求乙醇与甲醇的纯度都在99.7%以上,保证燃料具有较为稳定的火焰。

4)滚筒摩擦试验需进行6 次,试块上、下面与滚筒接触,在静止与流动空气中分别进行一次试验,如果这次试验中获得最差结果的面,需再进行一次试验。在试验中对试件是否有燃烧现象进行观察,且保证试验员全程在场,记录好有焰燃烧与无焰燃烧,在试件锻炼或者60 min 之后,及时停止滚筒转动,将试件取下,对是否产生有焰燃烧与无焰燃烧继续观察。

5)黏合强度检测过程中,要注意以下几个要点:(1)当传送带较薄,且涂层为塑料制成时,测试部分为塑料覆盖层和带芯之间的黏合部分。(2)检测塑料覆盖层与带芯之间的黏合强度要使用不同的夹具,保证有相同的分离距离,距离大约为100 mm。(3)带芯要用刀切开,切开时最好将涂层剥去,并用刀慢慢将覆盖层与带芯分离,然后使用钳子进行试验。(4)在对带芯内部黏合强度测试过程中,切割带芯需使用工具从中间切割。(5)选择测试机时,要求测试机具备图像显示功能,且能对测试结果进行打印。

6)覆盖层厚度的检查过程中,要使用游标卡尺检测输送带的覆盖层厚度,游标卡尺的最小刻度值为0.02 mm。对覆盖层的7 个位置进行检测,将上、下覆盖层的厚度记录下来,并计算出平均值,如果为局部较薄的区域,要分别记录4 个厚度值,并将平均值计算出来。

7)在接头强度试验过程中,必须按照相关要求进行,使用单个双针扣订扣,采用人工订扣,确保在带体上紧扣钉扣,可以使用锤头砸实,砸实时,避免对带体造成损伤。最外层两排针的距离是试样的宽度,保证带体在试验过程中全部被拉开,如果有一侧先被拉开后需重新取样试验,在试验过程中出现针被拉脱的情况,带并没有损害带体,这时也要重新取样试验。在试验时采用上夹具为钢制固定接头,下夹具需夹着试样进行操作,使用钢棒对接上下接头。

一般情况下,为保证阻燃输送带检验数据的准确性和真实性,在进行同一个检验项目时,由两个人互相配合完成,一个人进行试验,另外一个人进行记录,检查的原始记录也需要由两个人互相配合完成。原始数据的记录应尽量详细,并且能够保证其还原性,记录中需要包含检验内容、样品的状态、试验时的环境等情况,数据应严格按照相应的标准进行修正[5]。检验报告主要包括主检、复检以及批准审核3 项制度,逐级对报告的正确性、符合率以及规范性进行审查,也可通过对留存下来的样品进行再次检验,使用同样或其他的检验方式进行重复检验,以加强对检验质量的控制,提高检验的水平,使其在煤矿工作运行中更加安全[6]。

6 结语

在煤矿阻燃输送带的检验工作中,主要针对到货入库及下井前的阻燃输送带进行相应的检验,预防不合格产品流入地下煤矿井,消除煤矿井下的安全隐患。在日后的工作中,将针对阻燃输送带的检验方式进行更加深入的分析,找出更有利于控制检验质量的方式,为阻燃输送带检验质量控制提供可靠的依据。