工具式外挂操作防护架体系现场试验及分析

2022-09-06龚伟东

龚伟东

上海建工一建集团有限公司 上海 200120

目前,在超高层建筑的外框柱施工过程中,当组合楼板结构边界距离外框柱较近时,采用悬挑脚手架施工,当距离逐步增宽时采用落地脚手架施工。高空临边作业多,脚手架需重复搭拆,施工风险大、工作效率低[1-5]。为解决上述问题,提出了新型工具式外挂操作防护架体系。为进一步验证新型工具式外挂操作防护架体系安全性,结合工程实例,对工具式外挂操作防护架进行了现场试验,以期为超高层建筑工具式脚手架的安全合理设计提供参考。

1 工程概况

吴江太湖新城核心区B1地块超高层建筑项目位于苏州吴江太湖新城核心区,北侧为主干道开平路,东侧为映山街,西侧毗邻太湖,南侧为规划拟建中央绿轴。项目总建筑面积32万 m2,包括1栋高358 m的综合体塔楼和4层商业裙房,地下室共3层,拥有办公、酒店、酒店式公寓等多种业态。塔楼地上78层,结构类型为框架+核心筒结构。

塔楼30层以上为钢框架+核心筒结构,核心筒外围共有22根劲性圆柱。其中,南、北向的18根劲性圆柱采用附着式整体提升脚手架施工,东、西向的4根劲性圆柱由于结构轮廓变化较大,采用工具式外挂防护架施工(图1)。

图1 工具式外挂防护架平面布置示意

项目自主设计的工具式外挂操作防护架包括主架体、挂臂梁、上部操作平台、夹具、底部横撑等部件,解决了外框柱施工过程中作业空间不够,四周安全围挡不足的问题。工具式外挂操作防护架在标准层覆盖3个楼层,每施工完成1层,利用塔吊提升至上一层使用。

2 试验方案

2.1 试验目的

试验的目的是测量外挂操作防护架及关键结构位置在吊装提升过程中的变形和受力变化情况,通过设置在受力杆件上的传感器测试其受力性能,和理论计算值对比,以验证理论计算值的准确性,确保施工安全。

2.2 试验设备

现场测量试验采用了数显高精度测量平台,主要器材包括:全桥、1/4桥电阻应变片100个、JTM-MY20型应变测试仪采集系统(20通道)1个、金土木智能型采集单元系统软件1套、智能终端1台、数据传输电缆若干。

2.3 测点布置方案

试验将电阻应变片布置于挂臂梁关键位置的上翼缘下方,布置情况如图2所示。选用BX120-55A电阻应变片,灵敏度为1με,灵敏度满足试验需求。传感器通过数据传输电缆连接于JTM-MY20型应变测试仪采集系统,待数据采集后连接到智能终端,智能终端安装有金土木智能型采集单元系统软件,可直接读取采集数据。

图2 防护架测点布置示意

外挂操作防护架顶部钢梁为主要承重钢梁,需对其受力性能进行检测,应变片布置在架体顶部钢梁上翼缘上,应变片沿钢梁轴向布置。由于结构钢梁受力较大,对其受力性能进行检测,应变片布置在结构钢梁上翼缘腹板两侧,应变片沿钢梁纵向布置。夹具为架体与结构钢梁的重要连接节点,需对其受力性能进行检测,在夹具U形口处布置1个应变片,4个夹具,一共布置4个应变片。

夹具为架体与结构钢梁的重要连接节点,需对其受力性能进行检测。在夹具U形口处布置1个应变片,4个夹具,一共布置4个应变片。测点布置如图3、图4所示。

图3 夹具测点立面布置示意

图4 夹具测点平面布置示意

2.4 试验过程

2.4.1 应变片布贴

试验的应变片布置主要步骤如下:先用打磨机将腹板打磨光滑,用棉纱或脱脂棉花蘸丙酮清洁金属表面,擦洗2~3遍后,表面不可再用手接触,然后用胶水将电阻应变计固定,最后用专用覆层材料进行密封。

图5为夹具侧面布贴应变片的情况,试验采用了全桥和1/4桥这2种应变片布贴方式,图5(a)为采用4片1/4桥搭建全桥应变片的情况,图5(b)为完成全桥应变片布贴后的情况。

图5 全桥应变片布贴情况

2.4.2 仪器安装

试验采用JTM-MY20型应变测试仪采集系统为20通道,满足测试需求。传感器通过数据传输电缆连接于JTM-MY20型应变测试仪采集系统,待数据采集后连接到智能终端,智能终端安装有金土木智能型采集单元系统软件,可直接读取采集数据。出于防风防水和安全考虑,应变测试仪采集系统等仪器安装于电工箱中,图6(a)为采集系统安装于现场的情况,图6(b)为系统显示界面的情况。

图6 采集系统示意

2.4.3 数据采集

待应变片布贴与测试数控平台搭建工作完成后,开始测量试验工作,现场完成外挂架提升、吊装和锚固等一系列工作。为了测量外挂架关键位置的工后变形,数据监测持续一段时间后结束现场试验工作。

3 试验结果分析

3.1 试验数据分析

现场测试共布设了20处应变片,由于外挂架整体提升工况的复杂性以及测量期间的降雨和大风,导致部分测点的测量数据失效或无法准确采集。但由于事前准备充足,测点布置数量远超试验需要,且主要测点保存完好,故能够满足此次测量及分析的需要,共计获得有效测点及其数据12组。此处仅选取其中代表性测点(测点1、3、4、6、7)进行分析,测点位移如表1所示。

表1 代表性测点情况

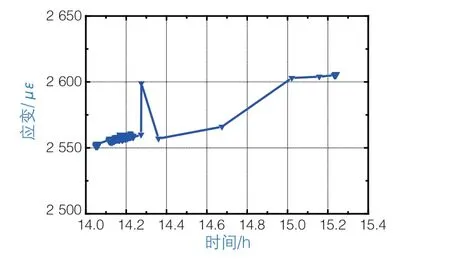

测点1的应变在吊装时出现扰动,随后逐渐增大并维持在2 610 με左右,前后应变变化值较小,仅为50 με(图7)。可见非悬挑处的结构主梁由于截面较大且固定情况较好,其整体应力应变在吊架荷载作用下变化不大,处于绝对安全状态。

图7 测点1的应变变化

测点3在吊装后,悬挑主梁的应变曲线呈增长趋势,在吊装过程中悬挑主梁的应变曲线发生了抖动,吊装后悬挑主梁开始逐渐承担整个外挂架传递的荷载,其应变也逐渐趋于稳定,最终稳定于3 450 με左右,前后应变变化为100 με左右(图8)。其应力应变变化较非悬挑处主梁增大不少,与其截面较小且位于悬挑区域有关,但与其限值相比仍处于相当安全的范围内。

图8 测点3(悬挑主梁)的应变变化

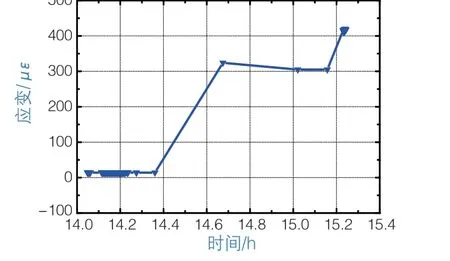

测点4从提升开始至架体固定完成,应变逐渐增加,并最终稳定在300 με左右(图9)。相对结构主梁,挂臂梁变形较大,但仍处于安全范围内,且安全储备较大,架体结构安全可靠(最后时段的应变升高与结束测试时所造成的扰动有关,非挂臂梁受力引起)。

图9 测点4(挂臂梁)的应变变化

测点6的应变随夹具固定逐渐增大,并最终稳定在200 με左右,处于安全范围内,夹具承载力满足要求(图10)。

图10 测点6(夹具)的应变变化

图9和图10的应变总体变化趋势较为一致,考虑到挂臂梁和夹具是紧密连接在一起的,故二者具有相近的应变发展规律是合理的。

测点7与测点4同为挂臂梁测点,但由于在测量开始阶段,传感器受到施工因素的严重干扰(极有可能是拆卸夹具时,工人用力较大,不慎破坏了应变监测点线头),导致初始信号异常,虽然采用补救措施进行重新接线,且重新接线后应变结果较为稳定(应变变化较小且处于安全范围内),但出于严谨考虑,此处测点不计入最终结果。其余部分失效点抢救后仍可读数,且较为稳定,可显示测量部位处于安全状态,但考虑到完好监测点已满足此次测量需要,故其数据不再取用。

3.2 外挂架及结构应力分析

将提升后测试应变减去提起前测试应变乘以钢材弹性模量即为结构的应力,如式(1)所示。

通过对外挂架及结构应力数据进行分析可知,结构主梁最大微应变为50.42 με,其应力结果经过计算为10.084 MPa,小于其限值265 MPa,故其承载力满足要求;悬挑主梁最大微应变为103.415 με,其应力结果经过计算为20.683 MPa,小于其限值310 MPa,故其承载力满足要求;挂臂梁最大微应变为294.874 με,其应力结果经过计算为58.975 MPa,小于其限值215 MPa,故其承载力满足要求;夹具最大微应变为193.319 1 με,其应力结果经过计算为38.664 MPa,小于其限值215 MPa,故其承载力满足要求;底部横撑部位经过测量,其应变结果变化不大,受力很小,采用钢管横撑即可满足需要。

4 结语

1)新型工具式外挂操作防护架体系整体性能表现良好,主要结构部件承载力满足设计要求,安全可靠。

2)结构主梁及悬挑主梁承载力满足要求,外挂操作防护架体系的使用未对主体结构造成不良影响。

3)通过试验可知,新型工具式外挂操作防护架体系应力最大的部位为挂臂梁,架体采用顶部夹具、底部横撑的设计可改善挂臂梁的受力状态,因此外挂操作防护架提升就位后应及时进行夹具和横撑的固结。