基于系统多工况运行参数的设备性能指标评估方法*

2022-09-06张铁风

张铁风 倪 何

(海军工程大学动力工程学院 武汉 430033)

1 引言

热力系统设备的性能会随使用时间的增加而逐渐退化,因此掌握设备运行时的性能指标,对于设备的使用管理和维修保障都非常有意义[1~2]。然而设备的可观测参数与设备的性能指标之间,通常不是一一对应的关系,设备某一组可观测参数可能对应了多组可能的性能指标[3~4]。因此难以通过可观测的参数反推系统中各设备的性能指标[5~7]。

在以往对于估算设备性能指标的研究中,绝大多数文献都是采用智能算法进行求解,如神经网络、遗传算法等[8~11]。文献[11]采用人工神经网络来对气动调节阀摩擦力建模,并与实际的阀门数据进行对比,分析了阀门的性能指标。文献[12~13]改变热力设备的可观测参数,估算它们对设备性能指标产生的影响。文献[14]通过改变离心泵的流量,得到不同流量下的性能指标并绘制离心泵的性能曲线,与理论曲线对比,分析产生差异的原因。

由前人研究可知,智能算法虽然操作简单,但是需要大量的观测数据并结合先验知识,难以应用于实际工程当中;并且,在测量仪表充足的情况下,得到设备的性能指标相对容易,但当仪表损坏或者丢失时,则难以对设备性能指标进行评估。因此基于系统的构架建立设备性能指标与可观测参数的关系模型进行分析,并构建可观测参数与性能指标的反问题模型,以较少的可观测量来评估设备的性能指标,并追溯设备性能指标改变的原因。

2 系统建模

2.1 对象描述

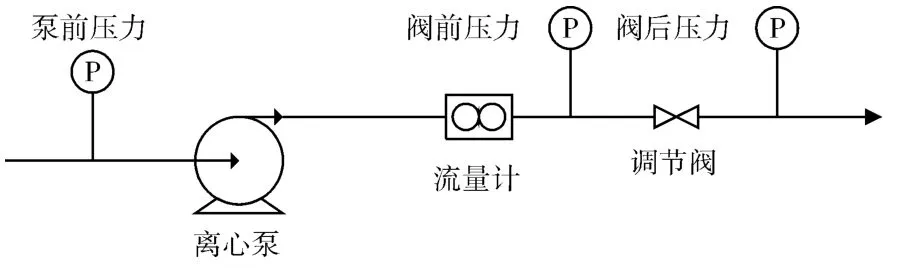

本文所涉及到的热力管网系统是由离心泵和调节阀组成的,如图1所示。离心泵为泵所输送液体提供能量,其性能指标通常有封闭扬程H0和折合系数k;调节阀是调节系统中的流量,其性能指标通常为流量系数KV(100)。在系统运行期间,根据仪表不同,能观测到的参数通常由泵前后的压力P1、P2;阀后压力P3及流经系统液体的流量Q。通过这些参数,构建设备性能指标与可观测参数的关系模型。

图1 对象系统简图

2.2 离心泵

在考虑流体流经泵时所受阻力的影响,离心泵的实际扬程H与流量Q的关系可简化为[15]

式中H0为离心泵的封闭扬程;k为离心泵的折合系数;Q为液体流量。

离心泵的扬程是泵所抽送的单位重量液体从泵进口处到出口处能量的增值,即单位重量液体通过泵所获取的有效能量。当流体无粘性且不可压缩,泵出入口处的流速与高度差距不大时,离心泵封闭扬程H0为[16]

式中,p1、p2为泵进出口液体的压力;γ为液体的重度。

联立式(1)和式(2)可得

2.3 调节阀

调节阀前后管道直径相同,流速相同,流经管道流体的流量通常根据管道的阻力与压差决定[17],设调节阀开度不变,流体重度不变,则流体的流量Q可表示为

式中P2、P3为阀前后压力;Kv(L)表示调节阀的流量系数;γ为液体的重度。

式中,L表示阀门的开度;KV(100)为阀门开度全开时的流量系数。

联立式(3)和式(4)可得

2.4 设备性能与指标可观测参数之间的关系分析

由2.2和2.3可知离心泵与调节阀的性能指标与可观测参数之间的关系,当实际工程中,假设系统中流体的流量Q保持不变,且系统工作时,管路压差与扬程或阻力在数值上相等,即P=H=F,则联立式(3)和式(6)可知:

式中ΔP1分别表示泵前后压差P2-P1;ΔP2阀前后压差P3-P2。

由式(8)可知,此时设备的性能指标H0、k、KV只与阀前后压力与调节阀的开度有关。但实际工程中,系统中的流量不是恒定的,如果流量计损坏或者遗失,则无法用式(3)和式(6)中的可观测参数估算设备的性能指标,即用现有的方法难以得出结论。

3 设备的性能指标计算可观测参数

3.1 仿真模型建立

离心泵和调节阀组成的热力管路系统的主要性能指标有扬程H、排量Q;可观测参数主要有阀门的开度L、泵进出口压力P1、P2和阀后压力P3和流量Q等。本文采用SimuWorks仿真软件建立离心泵和调节阀的热力管路模型,所建模型如图2所示。

图2 热力管路系统仿真模型

3.2 设备性能指标计算可观测参数

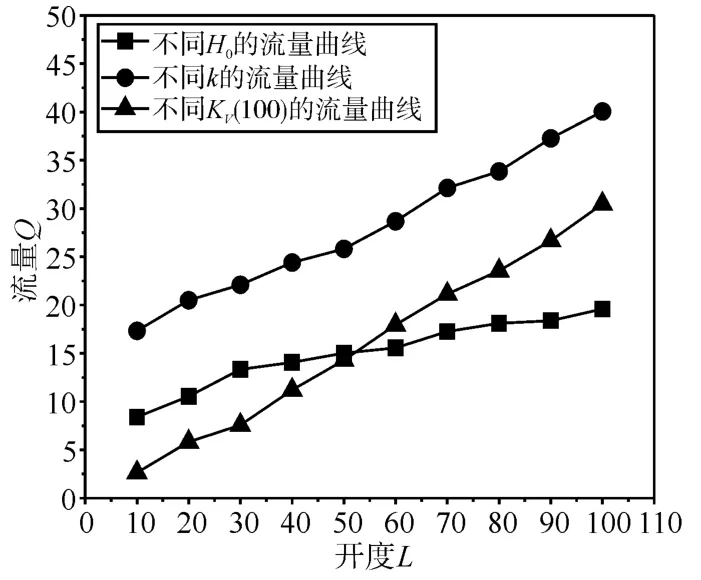

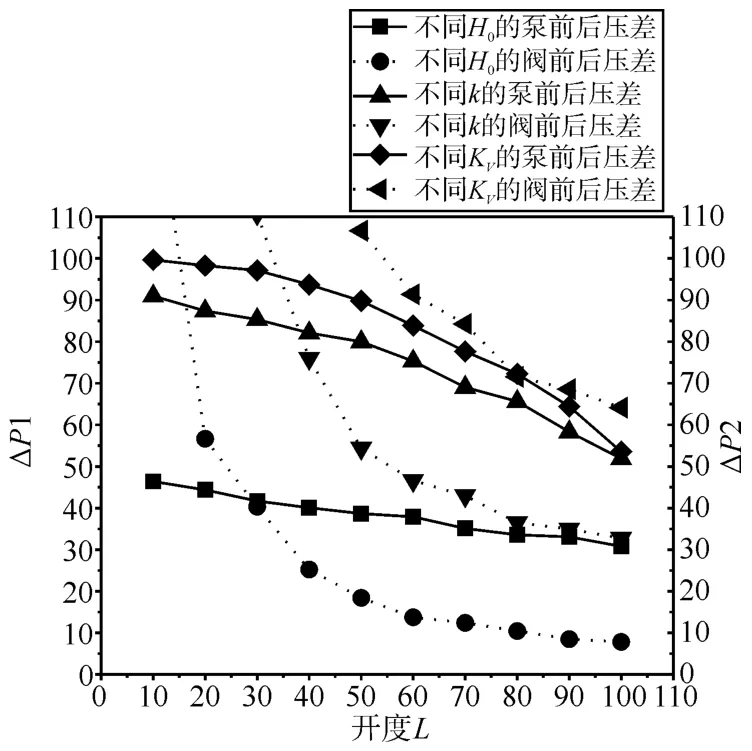

由上一章节已知离心泵扬程H与排量Q的关系和管路的压差P与流量Q的关系。通过改变设备的性能指标,计算在不同开度下设备的流量和压差。已知离心泵设计时性能指标H0=100m与k=0.05;阀门的性能指标KV(100)=7,此时的流量和压差随阀门开度的变化曲线如图3所示。

由图2所建模型仿真计算得到封闭扬程H0分别为100m和200m时,在不同开度下流量和压差的变化曲线,如图3所示。

随着设备的使用,设备的性能指标发生变化,图4和图5分别为改变了泵的封闭扬程H0(由100m变至50m)和折合系数k(由0.05变至0.03)与阀门流量系数KV(100)(由7变至5)时,不同开度下流量与压差的曲线。

图4 不同性能指标下的流量曲线

图5 不同性能指标下的压差曲线

上述为系统中仪表充足,可观测参数完整的情况,如果系统中仪表损坏或丢失,导致流量Q不可观测,仅阀门开度和压力可观测。那么,仅通过可观测参数与设备性能指标的关系无法解决问题,即仅通过观测到管路中的压力,无法判断设备是否发生故障。因此如何根据较少的可观测参数计算设备的性能指标至关重要,所以需要通过非完整的可观测参数估算设备性能指标的反问题研究方法,估算设备的性能指标,才能判断设备的性能指标是否发生变化,定位故障设备。

4 可观测参数估算设备性能指标

由上一章节可知,如流量可测,则测得流量为Q=29.14m3/s,泵前后压力P1=20MPa、P2=77.54 MPa,阀后压力P3=171.89MPa;Q′=42.20m3/s,泵前后压力P′1=20MPa、P′2=30.97MPa时,代入式(3)和式(6)可得离心泵的封闭流量H0=100m和折合系数k=0.05,调节阀的流量系数KV(1 00)=6。与离心泵设计时的性能指标对比可知,是阀门的流量系数K(V100)发生了改变,因此进一步判断是阀门出现故障。同理如果计算得出结果为离心泵的封闭扬程或折合系数发生改变,就可判断是泵发生故障。

但是随着设备的使用,可能会出现流量计损坏,无法直接测量流量的情况。如果使用传统的模型计算,只能得到H0=100m和泵的折合系数与阀门流量系数之间的关系kKv2(100)=2.5。无法解出折合系数与流量系数,不能判断系统中哪个设备的性能指标发生改变。

因此需要建立可观测参数与设备性能指标的反问题模型,通过少量的可观测参数,反推设备的性能指标,判断设备故障原因。通过模型的仿真计算得到设备使用后阀前后压差随开度变化的曲线,如图6所示。由图可知,在恒定转速下,只由可观测到的参数,阀门的开度和压力点测得的压力,可以得到反问题研究下的设备性能曲线。将图6的压差-开度曲线与图5中的曲线进行对比,并比较曲线之间的中间值、期望和方差,图6的曲线与图5中阀门流量系数KV改变的曲线差异更小,更相似,因此能够判断为是阀门发生故障。同理如果图6所得曲线与图5中离心泵的封闭扬程H0或折合系数k的相似度高,则可判断是泵发生故障。

图6 少量观测参数的曲线

5 结语

通过对离心泵和调节阀组成的热力管网系统的建模仿真,研究可观测参数与设备性能指标之间关系的正反问题方法,得到离心泵和调节阀的特性曲线,并通过特性曲线的变化,找到故障设备。为只通过较少的可观测量来评估设备的性能指标提供一个解决问题的方法,并且通过性能曲线的变化追溯到设备性能发生变化的原因,适用于其他同类中小型热力系统的性能指标评估。