汽车前端框架性能及成型分析研究

2022-09-06朱长春杨文叶宋杰李文中李振兴郭秋彦

朱长春 杨文叶 宋杰 李文中 李振兴 郭秋彦

吉利汽车研究院(宁波)有限公司 浙江省宁波市 315336

1 前言

随着汽车行业的快速发展及世界各国对汽车碳排放越来越苛刻的要求,汽车轻量化已经是汽车主机厂满足碳排放要求的重要手段,也是汽车工业发展的重要方向。塑料前端框架作为一个集成性的产品,不仅可以简化生产流程,提高生产效率,同时也可以降低整车重量。目前塑料前端框架的制造和装配都有别于传统的全金属设计,相比于传统的钣金冲压拼焊结构可减重约30% ~40%。塑料前端框架制造工艺为注塑成型,通过CAE 模流分析,可以模拟热塑性塑料注塑成型的填充、冷却和成型过程,分析浇注系统及模腔的温度、压力、剪切应力分布等,预知注塑机所需的注射压力及锁模力,根据模流分析结果优化浇口数目、位置和注塑成型工艺参数,避免产品制造时可能出现的短射、烧焦、不合理的熔痕位置和气穴等缺陷。

本文研究一种一体注塑成型的塑料前端框架,重点研究塑料前端框架的性能优化和注塑成型的最佳方案。通过研究前端框架结构设计、CAE 力学分析、模流分析,得到最优的设计和成型方案,为前端框架制造提供理论支持。

2 前端框架介绍

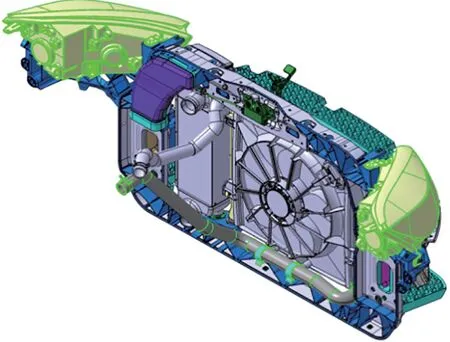

前端框架作为汽车前部位置的一个载体部件,其上集成了冷却系统、照明系统、车身保护、外饰、传感器、驾驶辅助系统及行人保护系统等。具有重量轻、集成度高、安装简便、并可集成装配部件为主机厂模块化一体供货。图1 为某车型前端框架模块化供货总成图。

图1 某车型前端框架模块化供货总成图

传统的金属汽车前端通常包括几十个散装零部件,通过冲压、拼焊、装配成前端框架。这种金属前端框架的设计运输供货、装配效率低,物流和贮存管理复杂,而一体式注塑成型的前端框架在供货前可以安装大灯、散热模块、行人腿部保护梁等部件,形成模块化集成供货。相比传统的全金属前端框架,一体式的塑料前端框架设计不仅可以降低重量,实现模块化的设计,也更容易组装和提高主机厂产线生产节拍。

3 前端框架力学分析

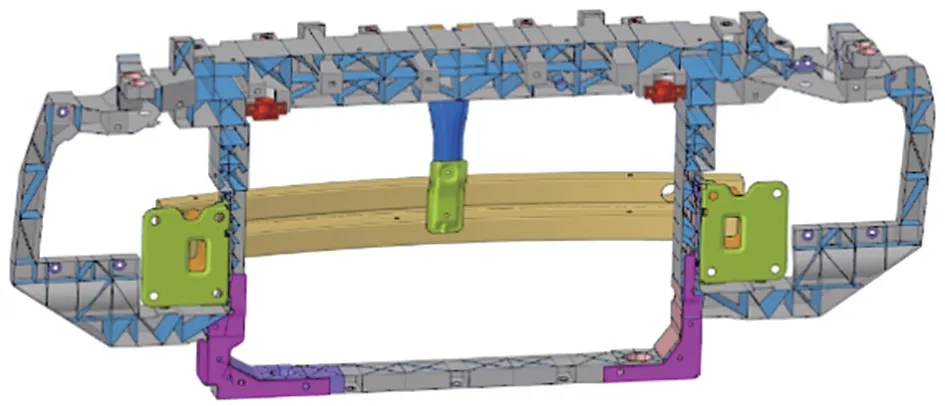

本研究设计并验证一款新能源汽车的PP+LGF40 材料一体注塑成型的全塑前端框架。按照汽车主机厂对前端框架的性能要求,在3D 数据设计完成后(如图2,待CAE 分析前端框架数模),需对前端框架结构进行CAE 仿真分析,判断早期的结构设计是否能满足性能要求,以便对早期的结构设计进行优化及完善,主要分析点如下:

图2 待CAE 分析前端框架数模图示

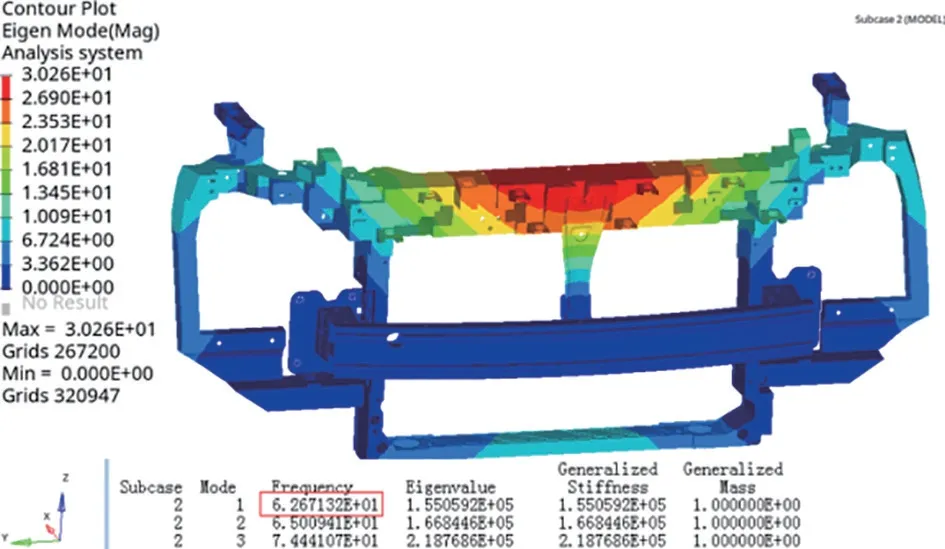

前端框架模拟装配状态一阶固有频率分析(不带冷却模块),如图3 示,要求全塑前端框架的一阶固有频率≥50Hz,实际分析结果62Hz,满足该性能要求。

图3 前端框架一阶固有频率仿真图示

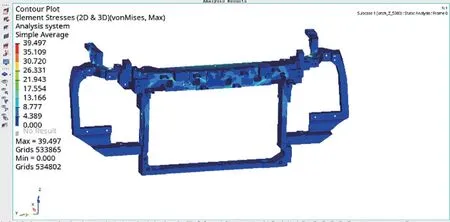

全塑前端框架安装引擎盖锁位置强度分析,如图4 所示,要求在向机盖锁扣中心点Z 向施加力5300N,锁安装区域结构没有裂痕、破损等现象,最大应力小于材料屈服应力。从CAE 强度分析结果看,施加5300N 后,塑料框架没有裂痕、破损等现象,最大应力为39.5Mpa,低于所用材料PP+LFG40 的屈服强度,满足该性能要求。

图4 前端框架引擎盖锁位置强度仿真图示

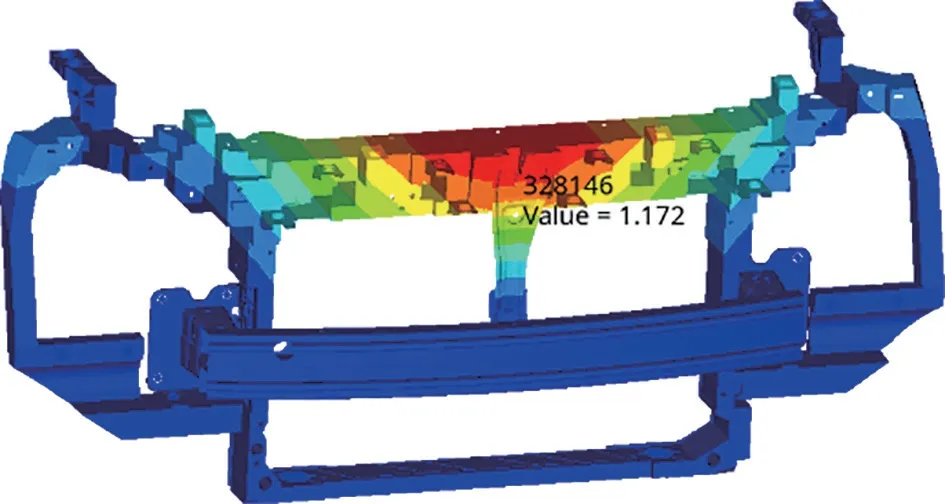

全塑前端框架安装引擎盖锁位置刚度分析,如图5、图6 所示,要求+X 向对锁扣中心点施加200N 的力,-Z 方向对机罩锁扣中心施加400N 的力,最短加载时间为3 分钟,X 向刚度≥200N/mm,Z 向刚度≥400N/mm。从分析结果看,X 向施加200N 力后,位移为1.172mm,得出刚度为170.6N/mm,不满足X 向刚度要求,后续需要针对X 向刚度进行数据结构优化;Z 向施加400N 力后,位移为0.75mm,得出刚度为533N/mm,满足Z 向刚度要求。

图5 前端框架引擎盖锁位置X 向刚度仿真图示

图6 前端框架引擎盖锁位置Z 向刚度仿真图示

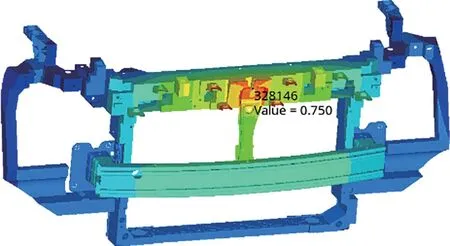

全塑前端框架大灯安装点刚度分析,如图7 所示,要求在大灯安装点-Z 向加载300N 的 力,Z 向 刚 度≥300N/mm。从分析结果看,大灯安装点施加300N 力后,L1-L4 安装点位移分别是0.786mm、1.669mm、1.433mm、1.679mm,R1-R4安装点位移分别是1.633mm、0.746mm、1.690mm、1.483mm;得出L1-L4 安装点刚度值分别为383N/mm、176.6N/mm、207.9N/mm、178.7N/mm,R1-R4 安装点刚度值分别为183.7N/mm、392.7N/mm、177.5N/mm、202.3N/mm,8 个安装点中有6 个安装点不满足该性能要求,需要针对大灯臂刚度进行数据结构优化。

图7 前端框架大灯安装点刚度仿真图示

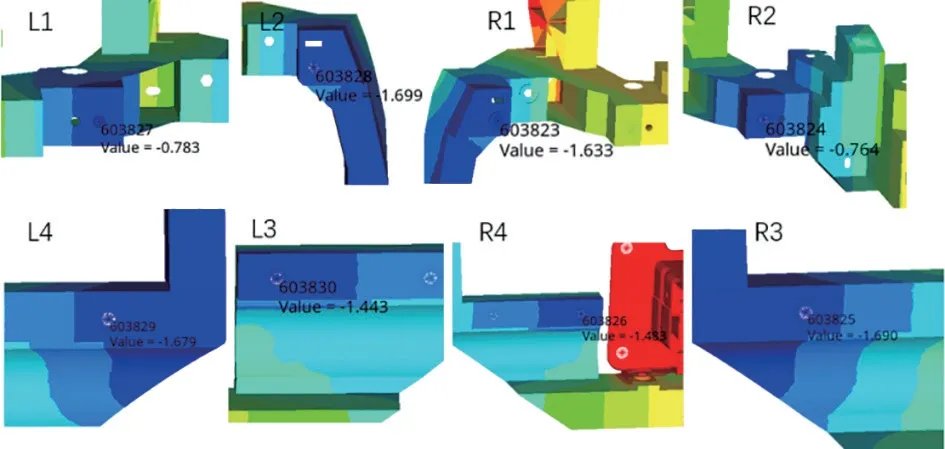

全塑前端框架机罩缓冲块区域刚度分析,如图8 所示,要求机罩缓冲块区域-Z 向加载400N 的力,Z 向刚度≥400N/mm。从分析结果看,L1、L2、R1、R2 机罩缓冲块区域施加400N 力后,位移分别是0.791mm、0.629mm、0.830mm、0.862 mm;得出L1、L2、R1、R2 安装点刚度值 分 别 为505.7N/mm、635.9N/mm、481.9N/mm、494.0N/mm,满足该项性能要求。

图8 前端框架机罩缓冲垫区域刚度仿真图示

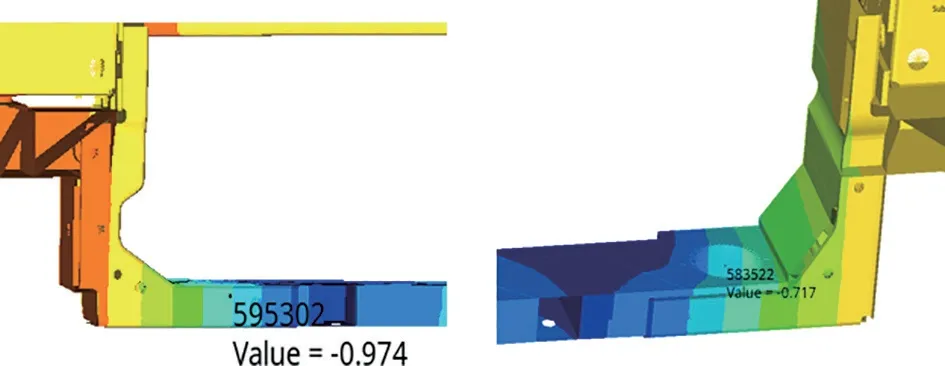

全塑前端给框架冷却模块承载安装点静刚度分析,如图9 所示,要求在冷却模块承载安装点-Z 向加载600N 的力,Z 向刚度≥600N/mm。从分析结果看,2 个承载安装点分别位移0.974mm 和0.717mm,得出2 个承载安装点刚度值分别为616N/mm、836.8N/mm,满足该项性能要求。

图9 前端框架冷却模块承载安装点静刚度仿真图示

冷却模块非承载安装点静刚度分析,如图10 所示,要求在冷却模块非承载安装点-Z 向加载200N 的力,Z 向刚度≥200N/mm。从分析结果看,2 个非承载安装点分别位移0.199mm 和0.191mm,得出2个非承载安装点刚度值分别为1005.0N/mm、1047.1N/mm,满足该项性能要求。

图10 前端框架冷却模块非承载安装点静刚度仿真图示

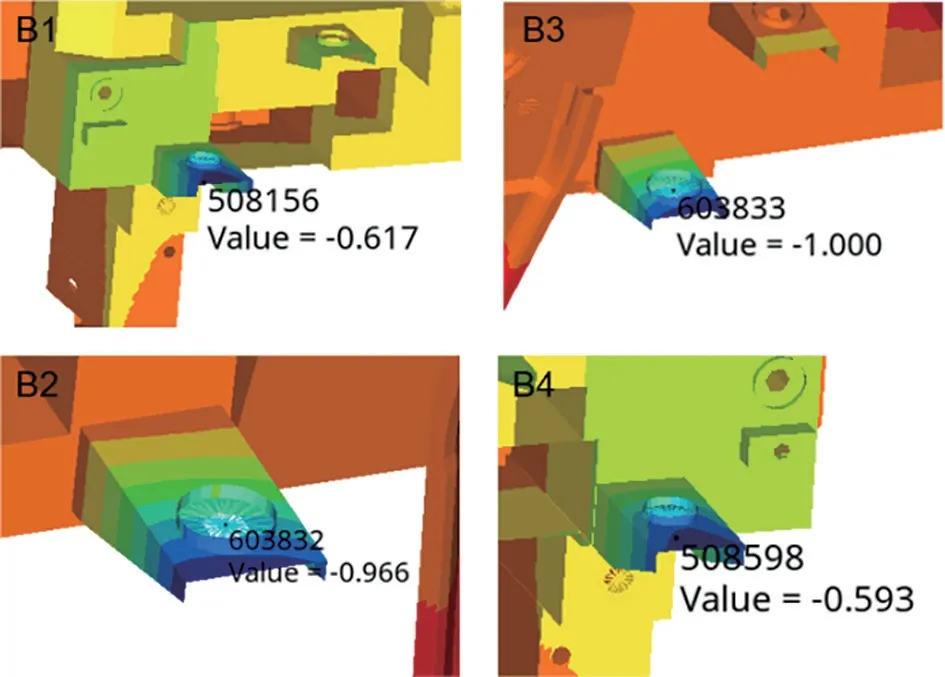

全塑前端给框架前保安装支架刚度分析,如图11 所示,要求在前保安装支架安装点-Z 向施加200N 的力,Z 向刚度≥200N/mm。从分析结果看,B1、B2、B3、B4 前保安装支架安装点施加200N 力后, 位 移 分 别 是0.617mm、1.000mm、0.966mm、0.593mm; 得 出B1、B2、B3、B4 安装点刚度值分别为324.1N/m m、2 0 7.0 N/m m、2 0 0.0 N/m m、337.2N/mm,满足该项性能要求。

图11 前端框架前保安装支架刚度仿真图示

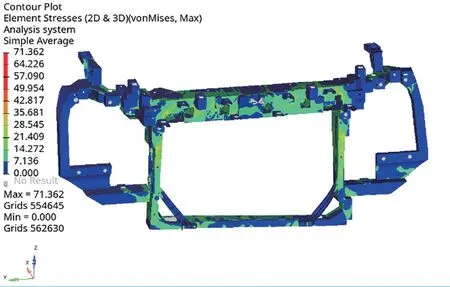

前端框架扭转刚度分析,如图12 示,将前端框架一侧所有安装点用螺栓固定,另一侧安装点装配到工装上,再将工装绕Y轴进行12 度的扭转,前端框架无裂纹、破损等现象,最大应力小于材料屈服应力。从分析结果看,绕Y 轴扭转12 度后,前端框架没有裂痕、破损等现象,最大应力为71.36Mpa,低于PP+LFG40 材料的屈服强度,满足该性能要求。

图12 前端框架扭转刚度仿真图示

4 前端框架胶注系统分析

本文研究的前端框架,采用PP+LGF40材料一体注塑成型。模流分析的研究,可以很好的仿真产品注射成型的过程,进行数字化模拟试模,从而帮我们分析及找出最佳的浇口数量、位置;分析冷却系统的设计合理性;分析产品的设计不足及产品注塑成型可能存在的缺陷等,让我们在模具实物制造前进行模具设计、产品设计、工艺设计的优化,节省开发时间及成本。

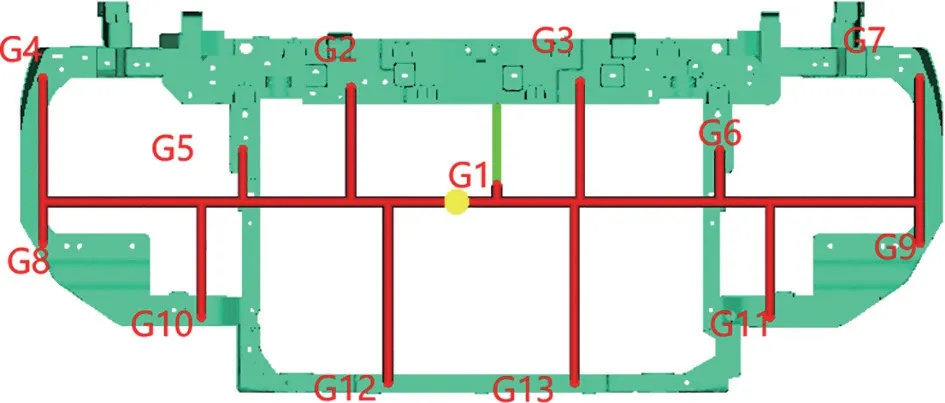

本前端框架,浇注系统经过多次设计优化后,最终选择了以下方案,如图13 示,采用带时序控制的热流道浇注系统,总计13 个进胶点,G1 进胶点阀针开启时间为第0 秒,G2-G3 进胶点阀针开启时间为第1.2秒,G4-G9 进胶点阀针开启时间为第1.7秒,G10-G13 进胶点阀针开启时间为第2.4秒,基于该浇注系统的模流分析如下:

图13 前端框架浇注系统图示

注塑填充分析,如图14 示,充填时间4.61s,无明显的迟滞,可接受;流动前沿温度均在在232-10℃范围内,材料推荐的注射料温范围210℃-250℃,属于较理想的状体,可接受;型腔充填最大压力54.05Mpa,在合理范围,可接受;最大锁模力需求为897.9T,实际生产中,我们可能需要用1000T 或以上的注塑设备去生产。

图14 前端框架模流分析图示1

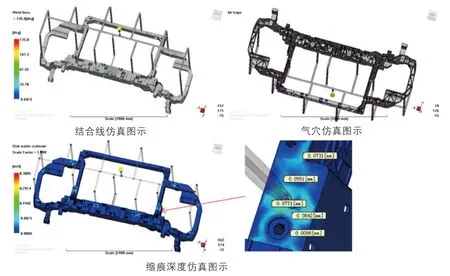

注塑缺陷仿真分析,如图15 示,前端框架外观处无明显结合线,无严重或明显困气现象,最大缩痕均在0.1mm 以内,对于非外观零件,可接受。

图15 前端框架模流分析图示2

注塑变形仿真分析,如图16 示,前端框架整体最大变形值3.62mm,X 向变形 值-2.54mm ~2.39mm,Y 向 变 形 值-1.86mm ~1.70mm,Z 向变形值-2.69mm~3.46mm,对于一个长度1500mm 以上的前端框架来说,变形在预计的合理范围内,但是前端框架需要提供车灯的安装点,这样的变形量还是可能会造成大灯装配后的间隙、面差控制问题,因此在模具设计上需要提供反变形措施,以便更好的控制前端框架各安装点的精度。

图16 前端框架模流分析图示3

5 结论

本文设计了一款高度集成的全塑前端框架轻量化结构,采用PP+LGF40 材料一体注塑成型。在初步结构设计完成后进行力学性能仿真分析,研究在前端框架安装引擎盖锁、大灯支架、前保安装点等区域的刚度、强度和模态是否满足整车厂的性能要求,并进行结构优化。同时在实际制造成型前进行成型CAE 模流分析,研究浇注系统的设计、浇口布置、注塑压力和温度等工艺参数,开发最优的成型方案。结构设计、性能验证和成型工艺模拟相结合的产品设计使全塑前端框架在模具开发前得到最优最轻量化的结构,节省了开发成本,缩短了开发周期。