节能车整体优化设计与研究

2022-09-06汤熠圻陈辉王艳苹曾凌娜吴永桢

汤熠圻 陈辉 王艳苹 曾凌娜 吴永桢

泉州职业技术大学 福建省泉州市 362200

近些年来,节约能源、保护环境已成为当今社会需要解决的首要问题。传统燃油汽车的行驶造成的大量污染物排放,预示着汽车节能化是现今汽车发展的必然趋势。节能车和汽车的结构相似,类型相同,所以节能车的研发经验可能能够给予未来汽车的发展方向奠定一定的基础。同时对节能车研发对现代汽车设计发展及对汽车专业人才的培养能够拥有较大的帮助。不仅可以让汽车专业学生更加了解汽车的相关构造,也能够让培养汽车人才的动手能力,迎合大环境下为环保而努力的目标。而我们更希望能够在研究节能车的同时,能够引导汽车节能化和新能源化而做出贡献。

1 总体研究原则及研究思路

1.1 研究原则

(1)轻量化:现如今,在车辆设计上,轻量化成为了关键词之一,较轻的自重能够让车辆在利用较少能源的情况下行驶更长距离。(2)安全性:由于车辆行驶过程中速度较快,按照比赛要求来说,节能车需要在不低于35km/h 的时速下行驶,所以行驶意外也需要进行考虑,保证驾驶者的安全性是节能车设计的要点,安全性能好的节能车能够让驾驶者在意外来临时保证自身的安全。(3)动力性:日常中,节能车不仅是作为交通工具,还是一台赛车,这就需要良好的动力性,并且在动力良好的同时,还需要考虑节能性,所以,不低于30km/h 的行驶速度,就可以满足日常的使用和竞赛需求。(4)操纵稳定性:节能车的行驶速度较高,并且作为交通工具,操纵稳定性就纳入考虑的要点。一般来说,操纵稳定性和转向密切相关。

1.2 总体研究思路

电动节能车由车身,车架,电机,齿轮,链条和轮胎组成,外表就是一台简化版的汽车。在电动节能车的设计研究中,所有部分都极为重要,环环相扣,才能制造出一台性能卓越的节能车,由于在节能车设计过程当中,电机作为一个完成品,出厂数据已经固定,工况弹性较大,可以在许多复杂的工况下进行调试使用,并且在日常使用工况下,维护得当的电机性能依旧可以在长时间内保持优秀的性能状态。齿轮链条及轮胎取材便利,可以三轮车或者自行车的同型号旧零件进行测试,在找到最优解后再购买新零件进行使用。但三者配合形成的节能车动力及传动系统则是节能车能否正常行驶和节能的关键。车身和车架是节能车的外皮和骨架,需要在数学模型和电脑仿真测试中进行测试,制作完成后修改难度高,且由于结构变化,修改成本变高,并且重新设计的工作量大。但组成过程中,电机、齿轮、链条、轮胎构成了节能车的动力系统。因此,本文将节能车分为车架,车身及动力三方面进行分析和研究。

2 车身的设计与分析

2.1 理论设计

车身的设计和制造一直是节能竞赛的核心难点之一。车身是节能汽车的重要组成部分,好的车身能够使风阻最小,并且车身内部空间在驾驶环境的舒适性中占有举足轻重的地位,造型设计差,设计效果不好,材料选择不合理,不仅会使得驾驶人员的舒适度及安全度大大降低,并且还会削弱节能效果。

车身形态可分为半包式和全包式。半包式车壳设计,能有效减少车壳和空气的接触面积,也能够大大降低车壳的质量,但舒适度较差;车壳的全包式设计,虽重量较大,但风阻系数和车身共振得到有效降低,增加驾驶者的机动性,增加舒适度。并且全包式设计能够明显减少空气和外界的流通,减小内循环阻力,相比之下能够拥有更小的风阻系数。

车辆在行驶的过程中,不可避免的会和前方迎面而来的气流进行撞击,形成阻力。而车头由于位于车辆的迎风位置,所以车头的设计需要更加圆润,以起到引导气流减小风阻的作用。而车尾部分由于车头部分的引导,会产生一定的真空区域,节能车的气动阻力就此而来。所以车尾的设计也需要小而圆润,构成的曲线需要平缓,从而对空气进行引导,起到减小气动阻力的作用。

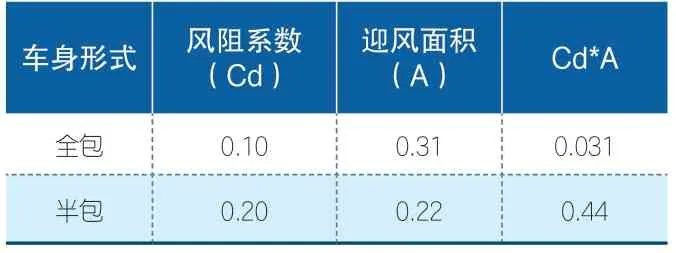

并且据理论得知,车身形式计算主要由风阻系数Cd 和迎风面积A 来决定。并且经理论计算及外界资料得知,Cd*A每减少0.01,纯电动车能耗能够降低0.6%左右。这就表明,合适的风阻系数和迎风面积能够让车辆的节能效果更上一层楼。

车身形式 风阻系数(Cd)迎风面积(A) Cd*A全包 0.10 0.31 0.031半包 0.20 0.22 0.44

在利用CATIA 的经过分析对比,我们采用全包式的车壳,并且采用流线水滴型设计,柔和的车身曲线以及简洁的设计,保证美观的同时,能够有效降低风阻,并且全包式车身在符合比赛效果的同时,能够保证乘员安全和驾驶感受。在距离地面约40cm 高处做一个全开型透明窗口,保证驾驶者盲区范围最小。能够保证驾驶者视野,最终效果如图所示。

并且将车身从中间沿Y 轴中心点,按1:1的比例剖开,在其后的连接过程中,我们采取了魔术贴结合,这就可以让驾驶者能够自由的进出车内,并且维修时车壳上部展开,极大的扩展了研究人员的维修视野和降低了维修难度。

2.2 材料选择

车身的材料选择也是极为重要的。经过多年的竞赛经验及材料选择对比,我们最终选择碳纤维配合环氧树脂。

碳纤维是由碳元素组成的一种特种纤维,由于其质量轻,强度高,耐腐蚀等诸多优点,被广泛应用于汽车行业。部分车辆的车身皆采用碳纤维作为其车身主要构建。

由于环氧树脂分子链中存在极性羟基和醚键,使其拥有较强的粘附力。环氧树脂固化时的收缩性低,产生的内应力小,这也有助于提高粘附强度。并且黏附后的环氧树脂由碳纤维和环氧树脂结合而成的复合材料,由于其比重小、刚性好和强度高,常被用于航天航空,军工方面进行使用。

在车壳的材料中,我们选用车顶3 层二级碳纤维布、车底5 层碳纤维布叠加配合环氧树脂固化剂。

3 车架的设计和分析

3.1 车架的设计

车架是节能车的另一重要组成部分,车架不仅需要拥有更轻的重量,还需要有合理的空间来安装节能车部件,最重要的是,和传统的交通工具一样的,节能车也需要保证驾驶人员的生命安全。并且作为车辆零件的主要承载点,需要基本上节能车的动力系统,传动系统及齿轮都需要在车架上进行安装运行。所以车架设计的要求极高:既需要设计合理、经济的结构及轻且高强度的材料,在保证更轻质量的同时,拥有更强的安全性。

车架的设计形式分为三种:梯形,单体壳,赛车型。单体壳型是在制造车壳的同时,利用碳纤维制作过程中的层数叠加将碳纤维管或者钢管进行包埋,优点是质量轻,强度大,但造价较高,且工艺复杂。赛车型车架,则是借鉴了卡丁车车架,卡丁车车架的焊接处理美观,工艺效果好,并且耐久性,强度和安全性能极其出色。但由于其结构复杂,材料多,行驶时十分笨重,并且限于成本的原因,其不适合作为节能车的车架首选方案。梯形车架结构简单,可以在有限的成本,利用几何图形进行设计,便于加工,较为美观,小巧轻便,许多节能车研发团队都使用梯形车架。所以,综上所述,我们采用梯形车架作为车架的主要设计结构。

我们利用soildwork 进行3D 建模,选取矩形,三角形等简单的几何结构利用软件进行3D 建模,并且结合电机摆放位置、齿轮、链条安装位置、轮毂安装位置、驾驶者行驶位置和人机工程学进行分析,运用文献[2]中的方法,将车架利用ansys 软件进行有限元分析,由于车架是一个整体,所以将车架的结构进行离散,分为不同大小和形状,但相关联的各有限单元,并建立各有限单元的数学模型,施加扭转工况分析变形条件,对各有限单元的位移作为基本量进行分析,再结合对车架整体结构进行分析,建立节点外载荷和位移的关系,解出结点位移,以此得出车架结构模型的初次草图及数据,并且在和之前比赛作品的车架进行建模数据对比,进行修改测试,以得出新的车架结构模型。

3.2 车架的材料选择

车架的材料需要拥有足够的刚性,质轻,出于成本考虑,需要拥有较高的经济性。由于在梯形车架下,全车碳纤维的经济性不高,钢的刚性较足,但质地较脆,质量重,对于轻量化处理产生了不良的影响,木材的质地轻,但刚性不足,容易腐蚀,不防水。而铝合金的质地轻,刚性足,质地较韧,并且不生锈,耐腐蚀的特点,就成为了我们的首选。

材料 弹性模量 切变模量 密度g/cm3碳钢 206 81 7.85铬钢 206 81 7.82灰铸铁 100 — 7.4铝合金 69~71 27 2.5

综合考虑下,在考虑轻量化和强度设计要求,我们选用6061 铝合金方管,6061 铝合金可焊接性良好,韧性高,并且氧化性强,不易生锈,多采用在航空航天及建筑汽车等方面。截面尺寸30mm*30mm,壁厚2mm,在车架上打等距离的孔,以减轻车架的重量,在车架不同部分的连接采用的方式为焊接,焊接方式为氩弧焊。

4 总体布置及动力的选择和分析

4.1 总体布置

由于赛车是由大学生制作,在没有外界企业帮助的前提下,总体的布局需要简易、轻便及稳定,既要有良好的操纵,又要有绝对安全的驾驶。并且竞赛需要符合赛规,还需考虑所设计的赛车拥有较小的行驶阻力,前一后二的正三轮布置形式技术较为成熟,但其稳定性较低,弯道容易侧翻,双轮的布置形式由于路况情况复杂,单纯二轮布置形式安全性较低,不符合比赛标准,若增加辅助轮,节能车自重增加,操纵性降低,设计难度和工作量也相继增加。前二后二的四轮布局和汽车设计更为接近,但其重量较大,将会增大整车质量,不符合轻量化的使用标准,若不相应增加车身面积和体积,节能车内部空间变得更小,这就使得驾驶人员的驾驶感受一般。最重要的是,四轮布局和地面接触的摩擦力更大,就直接导致了行驶阻力也会变得更大,在同样的电量下,四轮布置形式将会比二轮和三轮布置形式行驶的距离更短,并且维修难度和设计难度也变得更大。综上所述,前二后一的倒三轮设计更加灵活和便利,并且在使用环境中接近汽车和两轮布局的使用环境,故采用前两轮后一轮的总体布置方式。在驱动形式上,在行驶稳定,更加容易操控的前提下,我们采用了后驱的驱动形式。

在车前端,我们使用的阿卡曼式前转向系统,其用材较少,转弯过程重车轮较为稳定。并且最终行驶过程中,工况就处于理想的阿卡曼式转向和平行转向之间,提高了行驶的稳定性,设计难度也较低。并且我们采取了可翻式的连杆,在事故发生时,车手可以用最轻便的力度来快速逃生,能够有效保护生命安全。并且结构简单,便于日常的维修。

4.2 动力和传动系统的选择和分析

在动力方面,由于我们制作的是电动节能车,所以需要选择电机。电机分为外置电机和轮毂电机,按照种类则有有刷电机和无刷电机。轮毂电机安装在轮上,轮毂电机能够省略传动部件,但轮毂电机的轮上质量较大,这就使得驾驶的操控性难度较大,轮上电机的安装难度较高,损坏后的维修难度也较高。而外置电机体积小,重量轻,虽安装传动部件,但易于维修和操控,并且外置电机和轮上电机相比,外置电机容易拆卸及为维护,无刷电机的维护简便,运行声音小,寿命长,动力充沛;有刷电机维护较为麻烦,控制精度高,运行平稳,但动力较为不足。经过对比和选择,我们最终采用外置无刷电机,功率210W,转速1500r/min,额定电压12V。

传动方面,传动形式主要分为链式传动,齿轮传动和轴式传动。一方面链式传动较为轻便,齿轮传动和轴式传动较为笨重,另一方面,链式传动结构简单,易于维护,虽要计算齿比,但较齿轮传动,齿轮数量少,并且节能车需要拥有较小的体积,在造成了较小安装空间的前提下,轴式传动的局限性就尤为明显,齿轮传动虽可以压缩空间,但小空间内的拆卸难度和维修难度明显提高。相比之下,链式传动的适配程度更高,在维修难度及成本上也较低。综上所述,我们采用了链式传动,经过实验,我们采用了14:27的传动比,主动齿轮14 齿,从动齿轮为27 齿。

在轮胎选择方面,出于轻量化和节能考虑,我们采取碳纤维加16 寸的前轮毂以及24寸的后轮毂。由于无专用的节能车轮胎,故采用自行车轮胎安装使用。前轮16 寸的小轮胎,使得前轮的抬起幅度小,稳定性更高。在轮胎轴承的使用方面,有三种选择,一是陶瓷滚珠轴承,此轴承内外圈采用不锈钢材料,内部滚球采用陶瓷滚球,虽价格较高,但耐用,轻便,转动灵活且可以承受较高的转速。二是不锈钢滚珠轴承,内外圈及滚球均采用不锈钢材料,此轴承转动灵活,耐用,但较陶瓷轴承来说转速较低,且金属之间摩擦力大。三是轴承钢轴承,此款轴承价格便宜,但不耐用,耐腐蚀性一般,故首先排除。综上所述,出于持续性、耐久性及行驶考虑,故采用陶瓷轴承。

观察节能车研发经验,节能车是以加速-滑行-加速的方式进行行驶的。加减速的频繁,就导致节能车在车辆行驶过程中存在能量损耗,那么能量回收就十分重要了,为此我们采用带离合器的轮上传动方案进行解决。观察其余车队的竞赛历史和研发过程中,离合器加速结合的方案成为了我们的首选。在行驶过程中,节能车加速时,离合器通过螺旋执行结构轮毂向内侧旋转,与轴上的结合机构进行结合,在滑行时向外旋转进行分离,这样能够合理的利用能量,减小能量损耗,达到节能的目的。并且离合器的成本较低,结构简单,在日常的维修和使用上十分简便。

4.3 测速装置设计

和普通汽车相同的,在保证行驶的同时,节能车也需要拥有一定的速度。并且竞赛要求不低于30km/h的速度行驶方算有效成绩。所以驾驶者需要一个测速装置以观看所驾驶的赛车行驶时速。

测速装置分为霍尔式和光电式,对此我们采用了霍尔式的测速装置,相比于光电测速,霍尔测速的应用环境更加普遍且更加稳定。由于光电测速的原理是需要感光元件利用单片机进行读取,霍尔测速的原理则是在旋转体边加入一个固定磁场,只有霍尔元件运行到磁场附近才会产生霍尔效应。而且霍尔效应可以将读数直接连接到码表进行显示,光电测速对光和震动的要求高,一有变化则会导致速度读取不稳定,节能车的行驶环境亦存在不确定性。所以霍尔测速运用于节能车更加实用。

5 测试

在节能车制造完成之后,我们需要在比赛要求的电量下,就行驶距离,最高时速,功率等进行测试。在长期的试验和行驶中,节能车的结构和性能皆十分可靠,齿轮链条式传动也较为稳定。并且车架材料采用的铝合金的耐腐蚀性强,刚性和柔韧性较好,在日常使用中皮实可靠,性能出色,维修较少,磨损较少。

6 结语

节能车的意义,不仅仅是一款大学生的DIY 作品,更重要的是,在大学生未来进入汽车行业,能够从节能车上了解车辆结构,提高学生的动手能力。并且节能车事业起步不过十年,已经有大量的学校企业投入其中并乐此不疲,纵观全文,通过对车架、车身、动力三方面进行的研究,节能车研发主要围绕轻量化,动力性,安全性,操纵稳定性四大原则进行设计研究。笔者也希望通过此文能够给予刚步入节能车的院校及企业提供技术思路和启发,也希望更多汽车行业人士参与到汽车节能的事业中来,使得节能车事业能够风靡全社会,唤醒人们的环保意识,保护我们的家园。