基于ADAMS 的某客车动力总成悬置解耦设计

2022-09-06徐燚龚光军陆昌年鲁磊

徐燚 龚光军 陆昌年 鲁磊

安徽职业技术学院 安徽省合肥市 230011

1 引言

现今路面条件已经得到了很大改善,而随着各种汽车技术的发展和进步,汽车设计也正向着轻量化方向发展,汽车中最大振源因此成了发动机,这使得动力总成悬置隔振系统的性能设计显得尤为重要。因此在其中的设计中,需要尽量追求悬置系统能够具有较高的模态解耦程度,同时希望将其固有频率尽量安排在较为合理的范围内,这样才能够有效避免其以为有可能接近整车的其它模态频率而产生共振现象。

2 动力总成悬置系统动力学模型建立

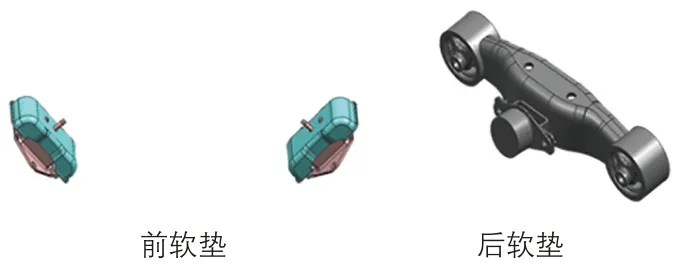

本文所研究的某客车使用了2.0T 涡轮增压发动机及六挡手动变速器的动力总成,如图1 所示。整个悬置系统的布置形式如图2中所呈现的。本文研究的主要内容是动力总成悬置系统设计的一个重要方面,即实现Z轴的垂直振动以及绕X 轴振动模态的解耦。

图1 动力总成示意图

图2 前后悬置模型示意图

同时,本文中下面主要采用的部分解耦设计方法主要包括能量解耦法以及撞击中心定理。

2.1 发动机总成动力学模型

相对发动机来说,我们认为橡胶软垫因为弹性大所以是非常“软”的,以此为前提可以把发动机动力总成简化成刚体,同时,需要设置质量、质心、转动惯量三个重要的参数,在本文中,动力总成质量参数已给定如下表所示:

2.2 悬置软垫的动力学模型

在ADAMS 中建立模型时,橡胶垫是发动机和车架(“大地”)的连接,可以采用Bushing 建模,三个方向上的扭转刚度为零,本文所采用的橡胶软垫刚度标准参数已经给定如下:橡胶悬置X、Y、Z 方向的刚度分别为:后左:[44、111.4、292.8];后右:[44、111.4、292.8];左:[52.1、63.4、380.1];右:[52.1、63.4、380.1],单位N/mm。

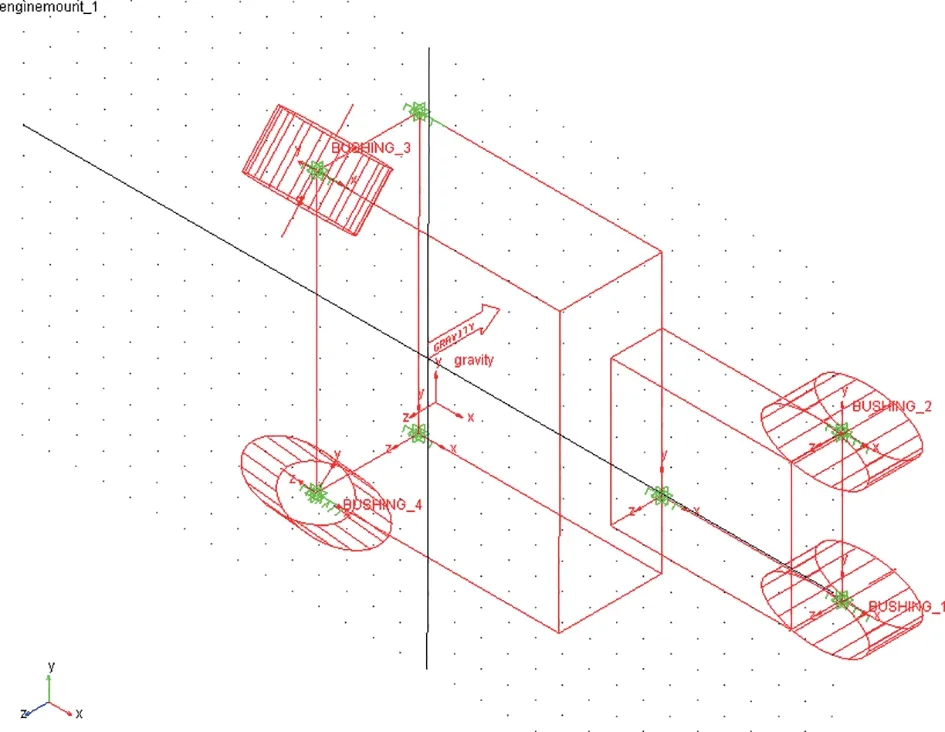

2.3 在ADAMS 中建立悬置系统模型

在ADAMS 模型中建立悬置系统模型时需要始终按照一些方法和技巧来进行。由于本文中的该ADAMS 模型的要素主要是包括刚体、连接、激励这三项,所以下面对这些要素相关的要点进行简要叙述:

表1 动力总成质量参数

1)刚体:这里主要指的是发动机动力总成,它的绘制可以在ADAMS/View 中直接进行,同时认为它是一个具有6 个自由度的空间自由刚体。另外,客车的车架也是一个需要进行研究的对象,在这里,由于与整车相对比,发动机总成的质量是较小的,故而整个悬置系统可以直接拿出来进行单独的讨论和分析,同时可以用质量无限大的“大地”来代替车架;

2)连接:在本文中,该悬置系统采用了前二后一的布置形式(为了计算分析方便,将后悬置分解成两个Bushing)。其中,前悬置的安装角度为48°,后悬置的安装角度为0°。悬置软垫采用Bushing 建模,各方向的刚度前面已经给出;

3)激励:分析悬置系统的固有特性时,可以暂时不必考虑激励。

最终在ADAMS 中建立的动力总成悬置模型如图3 所示:

图3 动力总成悬置系统的ADAMS 模型

3 悬置系统的固有特性分析

为了隔离发动机这个最大振源所产生的车体振动,经过分析得知,必须使得动力总成悬置系统具有优良的固有特性才能尽量减少这个影响。

3.1 固有特性的计算机仿真分析

在ADAMS/View 中 加 载 可 选 模块ADAMS/Vibration, 菜 单 栏 中 出 现Vibration 菜单。在仿真计算时,为比较阻尼大小对系统固有特性的影响,故分两种情况进行仿真计算,即有阻尼和无阻尼。

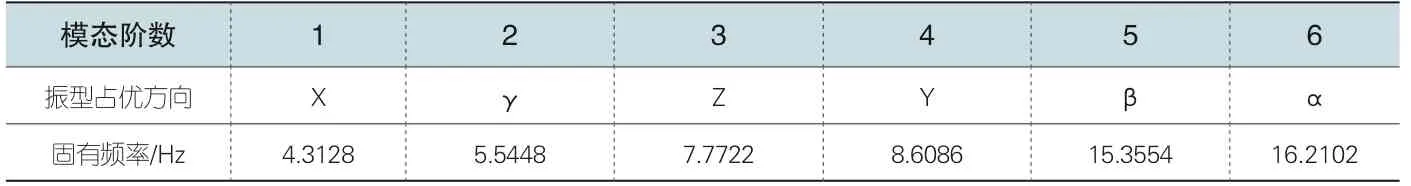

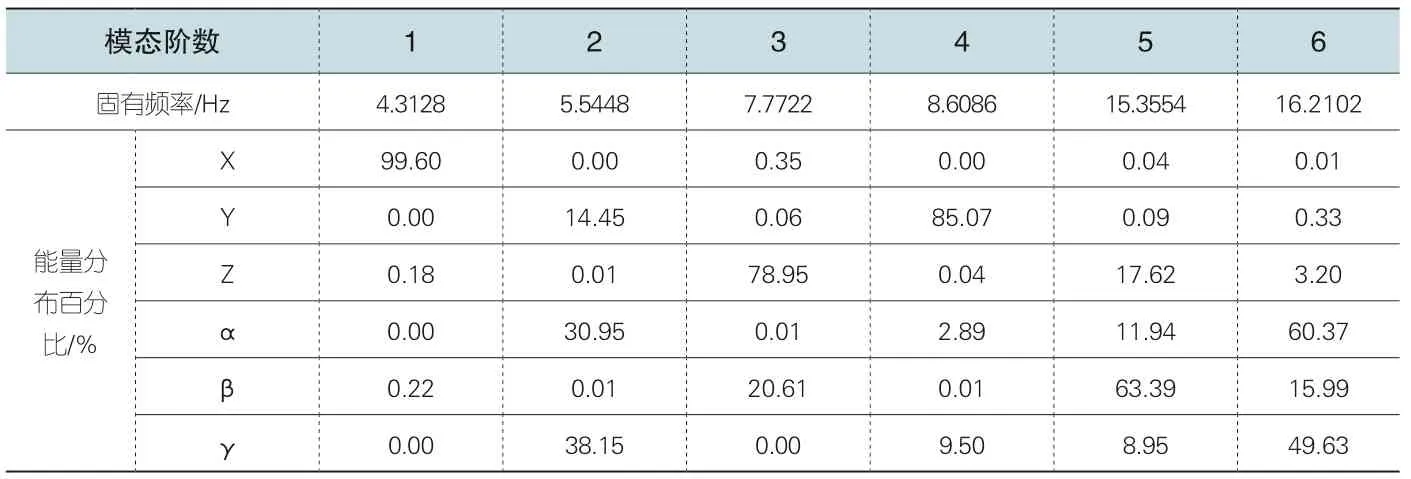

在经过ADAMS 仿真计算后,得出的计算结果,即主要包含动力总成悬置系统的无阻尼固有频率如表2 所示:

表2 动力总成各阶模态无阻尼固有频率

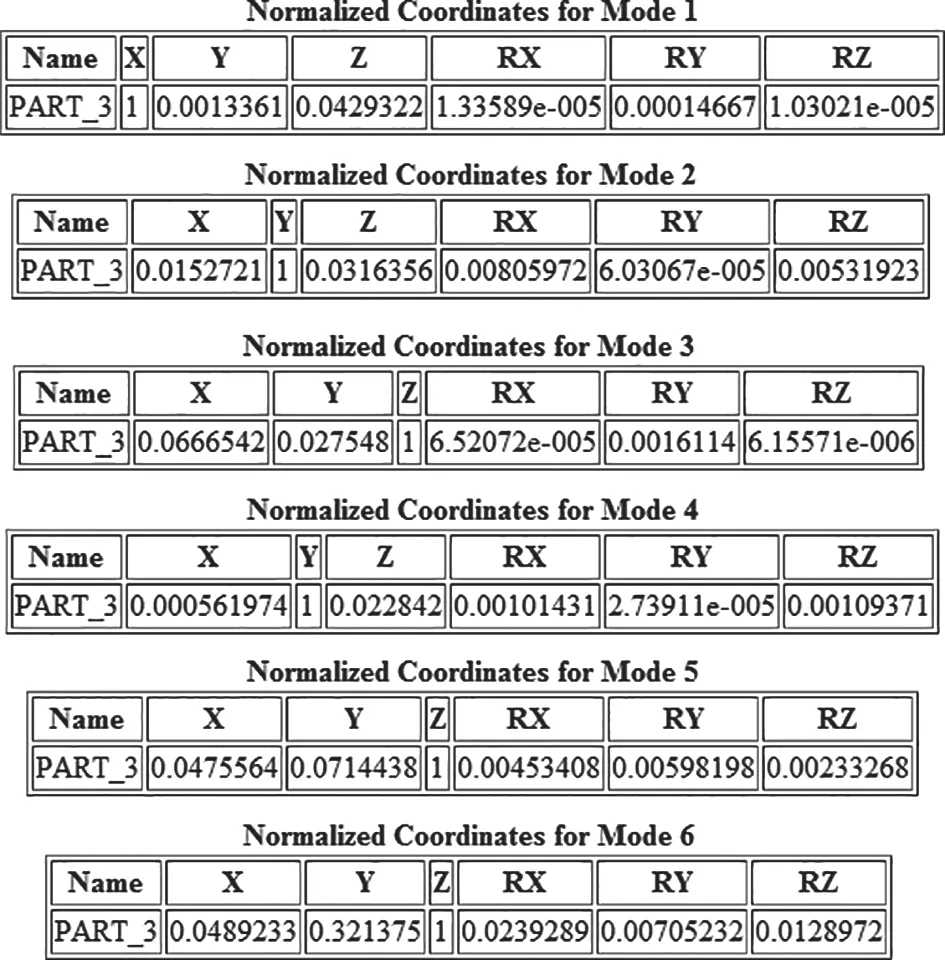

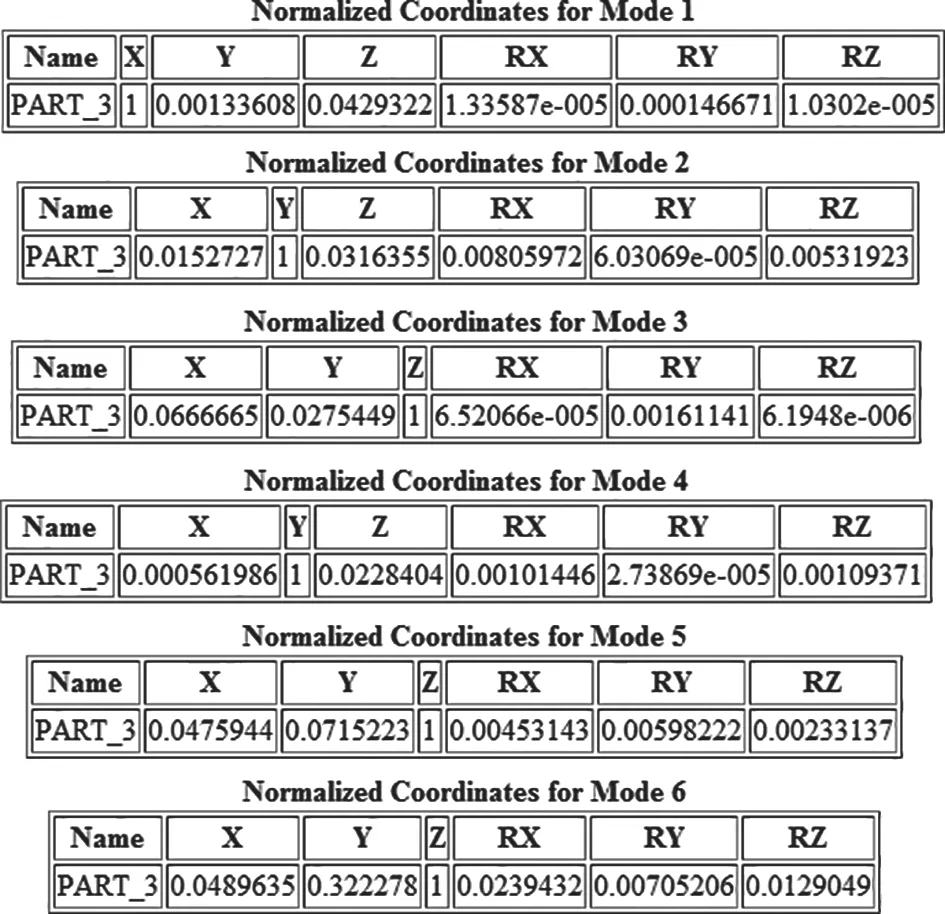

各阶主振型计算结果如图4 所示:

在图4 中,RX、RY、RZ 分别代表自由度α,β,γ,PART_3 为动力总成在ADAMS 中的实体名称。

图4 动力总成无阻尼主振型计算结果

得到各阶振动的固有频率以及主振型之后,可以计算出现有悬置系统在无阻尼的情况下各自由度的能量占系统总能量的比例,如表3 所示:

表3 无阻尼时各自由度能量分布

由于橡胶悬置阻尼很小,在未给定阻尼具体数值的情况下,将四个Bushing 的X、Y、Z 方向上的阻尼均设置为0.02N.s/mm 的小阻尼,对仿真计算的准确程度影响可以忽略。

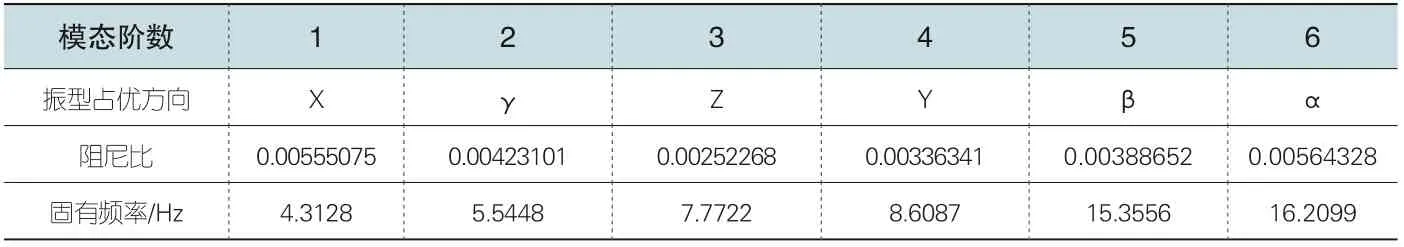

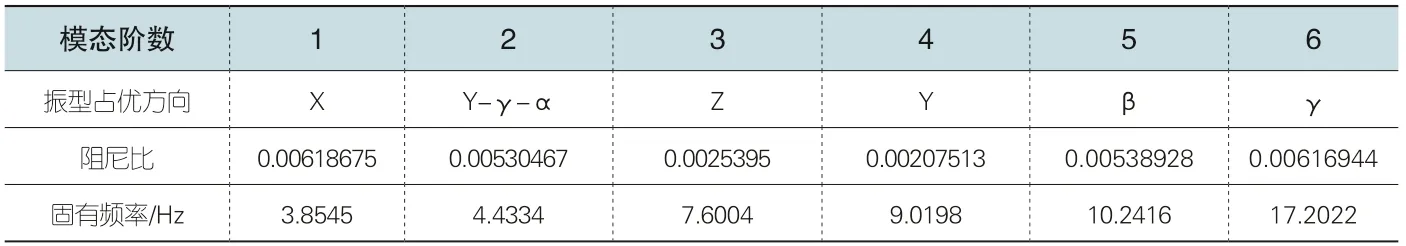

在经过ADAMS 仿真计算后,得出的计算结果,即主要包含动力总成悬置系统的有阻尼固有频率如表4 所示:

表4 动力总成各阶模态有阻尼固有频率

各阶主振型计算结果如图5 所示:

图5 动力总成有阻尼主振型计算结果

在上图中,RX、RY、RZ 分别代表自由度α,β,γ,PART_3 为动力总成在ADAMS 中的实体名称。

得到各阶振动的固有频率以及主振型之后,可以计算出现有悬置系统在有阻尼的情况下各自由度的能量占系统总能量的比例,如表5 所示:

表5 有阻尼时各自由度能量分布

从以上的计算结果可以看出,各阶模态均有一个比较突出的能量占优自由度;在无阻尼以及有阻尼的情况下均有二阶模态、六阶模态的振动耦合程度较高,其中尤其以二阶模态为甚。该阶模态的α、γ 自由度的振动能量分配仅相差7.2%,故需要进行解耦;而六阶模态同样也是α、γ 自由度的振动能量比较接近,相差10.74%,同样也需要进行解耦。五阶模态是一个非常复杂的耦合振动,虽然有明显的振动占优方向,但是沿Z 轴上下平移的振动能量分配比例较大,而发动机激励很容易引起Z 轴方向的垂直振动,故也需进行解耦,使β 自由度所占的能量尽可能比例扩大,已达到比较好的隔振效果。

对2.1.2、2.1.3 两个小节所得出的分析结果进行比较可以知道,阻尼的大小对整个固有特性分析的结果影响很小,仅在高阶振动时候对固有频率和阵型有很小的影响,因此可以说明,悬置元件在简化建模时可以简化成无阻尼的三个正交弹簧即可。

4 悬置系统的解耦设计

在优化设计时,不改动原有悬置系统的布置形式。为了叙述方便,仍采用全文统一的参考坐标。

4.1 使用撞击中心定理进行解耦设计

利用撞击中心定理可以计算出前后悬置之间的距离,以判断现有悬置系统是否符合撞击中心定理的要求。根据前文所给出的动力总成质量参数的原始数据,动力总成的总质量为M=258.24kg,绕Y 轴的转动惯量I=25.97kg·m,发动机前悬置到动力总成质心的距离L=650.99m,按撞击中心定理计算,前后悬置之间的距离应为805.47mm,而现有悬置的前后距离为784.58mm,实际前后悬置的距离与根据撞击中心定理计算得出的前后悬置距离仅相差20.89mm,可见,前后悬置之间的距离已经符合要求不需要再进行改动。

4.2 使用能量解耦法进行解耦设计

下面将对动力总成悬置系统虚拟样机模型进行相应的参数化分析,分析中需要采用到的具体方法为ADAMS/View 中Optimization (优化分析)模块。

可以设定DV_1 到DV_6 是四个悬置软垫三个弹性主轴上的刚度变量;同理可得,可以设定只有两个悬置安装角度变量,即DV_7 和DV_8。综上所述,模型中总共设定了DV_1 到DV_8 这8 个优化变量。

根据前面所得结论,本文中的优化目标主要是进行系统在沿Z与α方向上的能量解耦。

根据要求,采用无约束优化方法进行优化设计,因此不设定约束函数。

经过ADAMS 的优化计算,最终确定的优化结果如下:(1)四个悬置软垫三个弹性主轴上的刚度分别为:左:[41.79 50.74 304.06];右:[41.79 50.74 304.06]; 后 左:[35.2 89.15 234.19];后右:[35.2 89.15 234.19];(2)安装角度为:前60°;后40°。

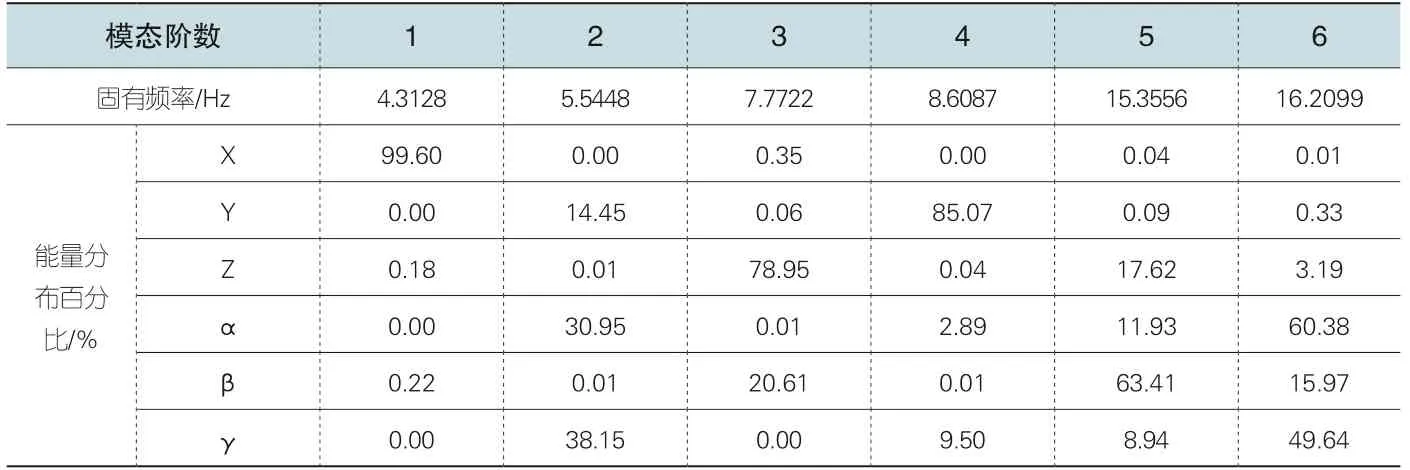

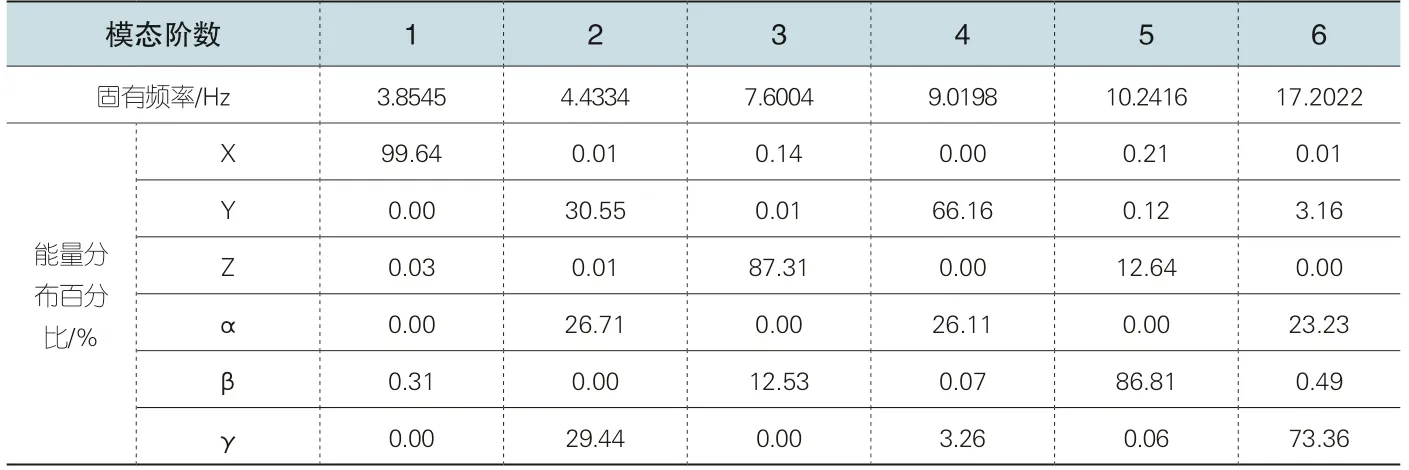

固有频率如表6 所示:

表6 解耦设计后固有频率

根据表中的数据,可以得出以下结论:在进行解耦优化设计后,系统的一至五阶固有频率降低明显,这有助于进行隔振。值得注意的是,六阶固有频率有所上升,振型占优方向由α 变为γ,但发动机激励主要集中在α 以及Z 方向,对方γ 向振动激励并不是很大,因此,对整个系统的隔振影响不大。

解耦设计后各自由度的能量分布如表7所示:

根据表中的数据,可以得出以下结论:在进行解耦优化设计后,六阶模态的振动耦合程度有所降低,振动占优方向的能量分布百分比有所增长;五阶模态中,Z 方向的能量占有比例有所降低,对隔振有利;而二阶模态仍旧耦合程度较高,尽管α 方向的能量占有率比原来有所降低,但是过宽的频带依旧容易引起共振,对隔振有所不利。

表7 解耦设计后各自由度能量分布

5 结论

在进行解耦优化设计后,系统的一至五阶固有频率降低明显,这有助于进行隔振。同时,六阶模态的振动耦合程度有所降低,振动占优方向的能量分布百分比有所增长;五阶模态中,Z方向的能量占有比例有所降低,对隔振有利。