轻量化材料在底盘结构件设计中的应用研究

2022-09-06陈敬玉胡志刚辛庆锋李航徐梅梅王欢欢

陈敬玉 胡志刚 辛庆锋 李航 徐梅梅 王欢欢

浙江吉利控股集团 浙江吉智新能源汽车科技有限公司 浙江省杭州市 310014

1 前言

电动真空泵是纯电动车的制动系统必不可少的部件,其作用是抽取真空系统中的空气,保持系统具有一定的真空压差,达到助力的效果,一般真空泵的固定支架是由钣金冲压、焊接而成,重量较重。而且产品由钢板经落料、成型、冲孔和焊接,相应的模具和焊接夹具都较多。如果该支架能铸塑成型,可以节约非常多的模具成本,还可以将重量降低。在降低自身成本的同时还能为节能减排作出相应贡献。本文以电动真空泵支架的以塑代钢为背景,通过其结构强度、空间布置、成本和重量对标分析,确定了方案的可行性,为底盘结构件的轻量化设计提供了设计思路。

2 电动真空泵支架以塑代钢的可行性分析

2.1 工程塑料材料市场应用的可行性

工程塑料的雏形是尼龙66 树脂,在1939 年已研制成功并投入生产,最初主要用来制造合成纤维。经过十年的发展以及注塑机的普及,工程塑料突破了传统用途。因其具有高耐热、耐腐蚀能力,机械性能良好,逐步在汽车行业中应用,比如汽车底盘部件中的加速踏板已经全部采用了工程塑料,制动踏板的底座采用工程塑料的占比在逐年加大。目前某高端车型的电动真空泵固定支架采用了工程塑料替代钢材已经在批量配套,重量较原钣金方案降低50%,而工程塑料的隔振能力强,对乘客的主观感受提升也有非常好的效果。电动真空泵固定支架的原理和电动真空泵固定支架类似,将工程塑料的应用扩展至某车型的电动真空泵支架具备条件。

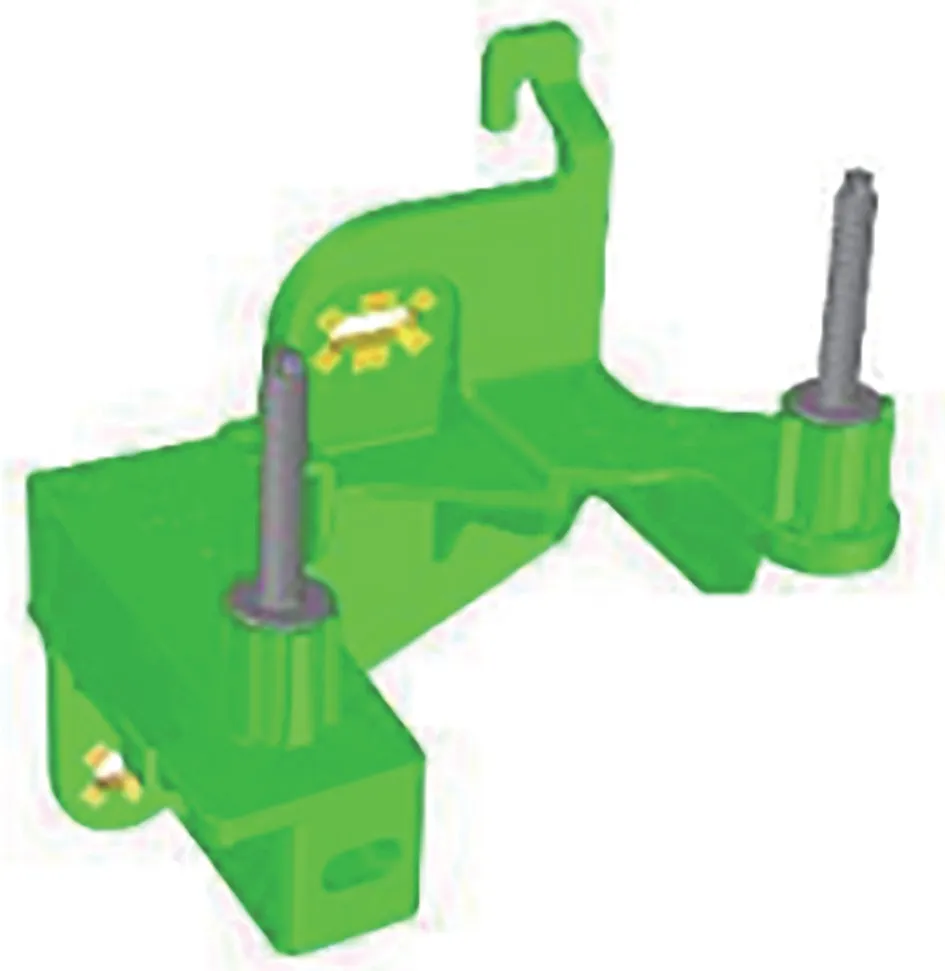

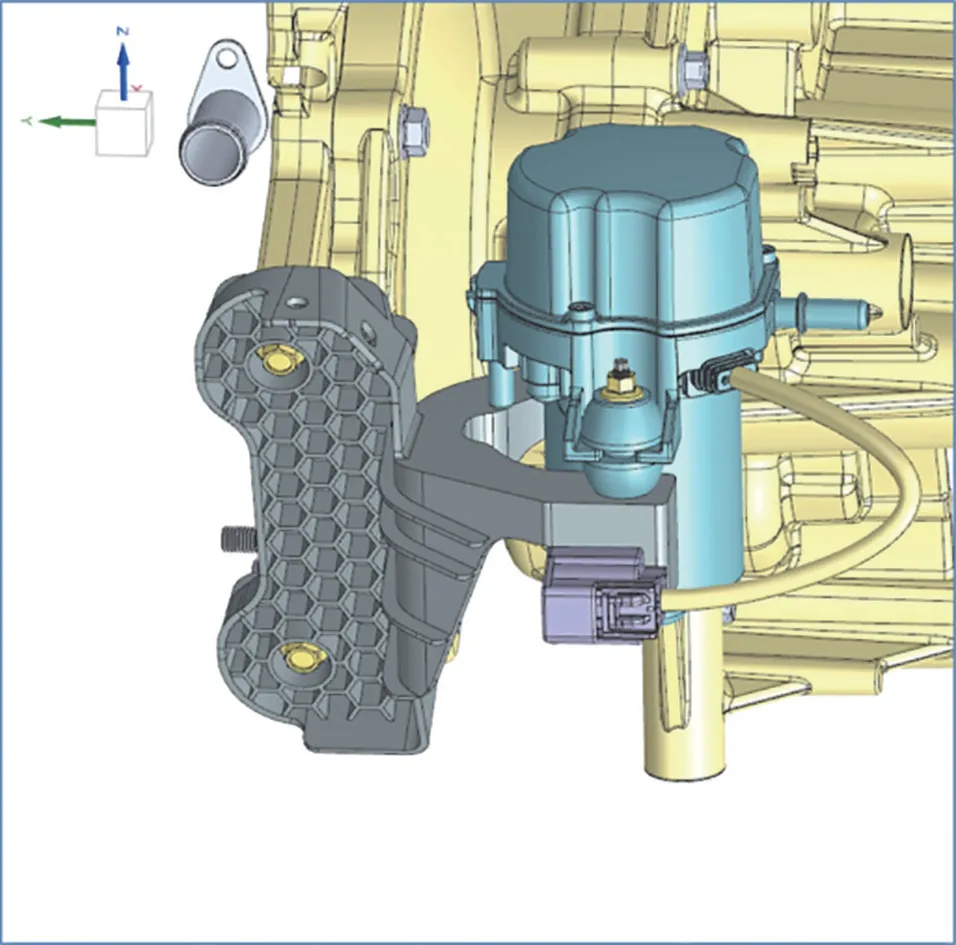

图1 钣金电动真空泵安装支架结构示意

图2 工程塑料电动真空泵安装支架结构示意

2.2 空间布置与结构强度的可行性

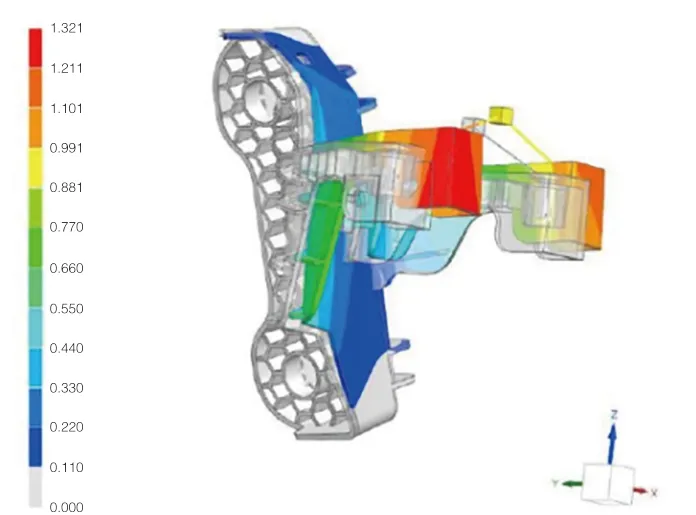

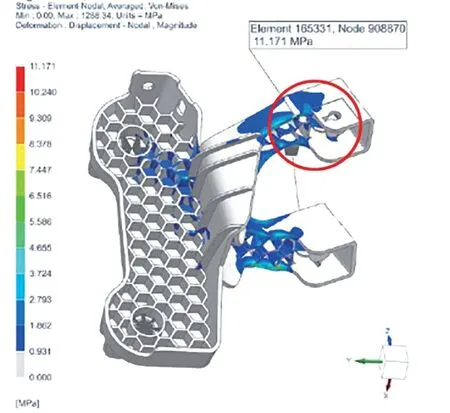

钢结构材料因其固有的高强度和低变形,抗拉强度能达到410Mpa,产品强度只需通过增加加强筋和翻边即可达到满足模态和刚度的要求。以PA66 工程塑料为例,抗拉强度只有50-90Mpa,需要较大的空间满足其设计要求。本文采用有限元分析的方式,以钢质支架的周边空间为基础,以工程塑料的特性进行了修改。并对模型进行了强度和变形量的分析,对真空泵支架加载X、Y、Z 三个方向的振动加速度,分析结果显示,采用工程塑料的真空泵支架应力11.171Mpa,变形量最大1.32mm,满足材料的许用应力和变形量要求。同时该结构的空间与钢质支架相当,空间布置可行。同时原钢质材料的真空泵固定支架重量0.75kg, 以工程塑料为材料的真空泵固定支架重量则为0.45kg, 减重60% 减重效果明显。

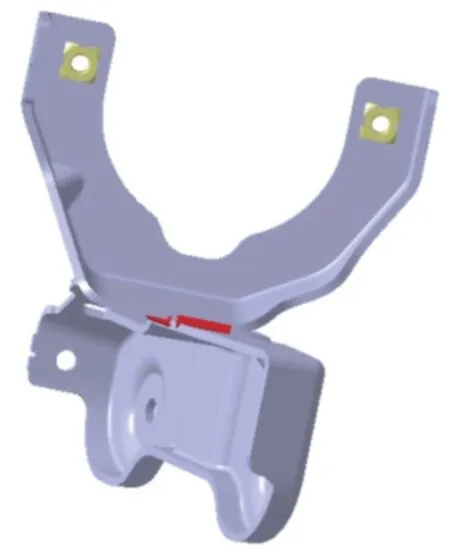

图3 钢板冲压支架结构示意

图4 工程塑料支架结构示意

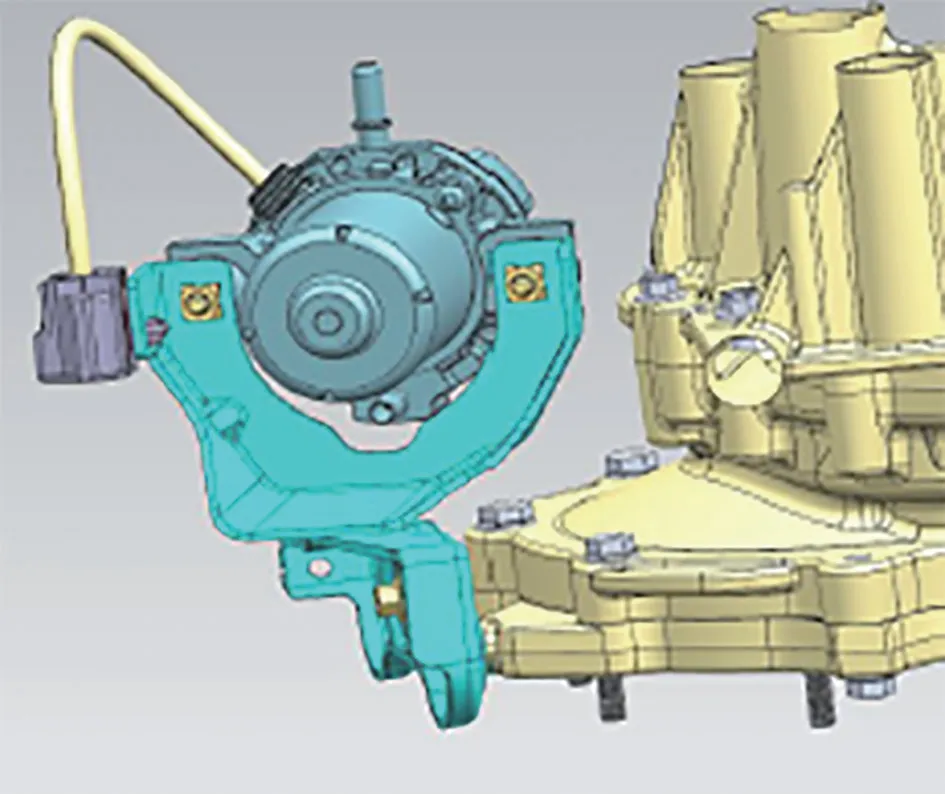

图5 钢板冲压支架空间布局示意

图6 工程塑料支架空间布局果示意

图7 工程塑料电动真空泵支架整车装配示意

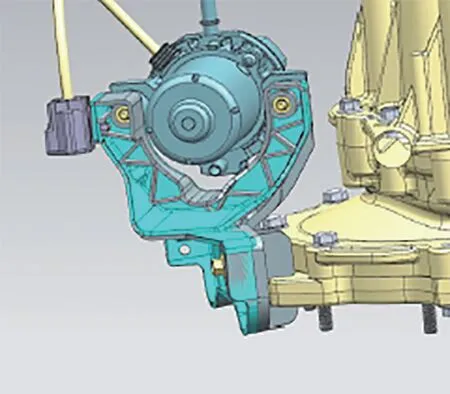

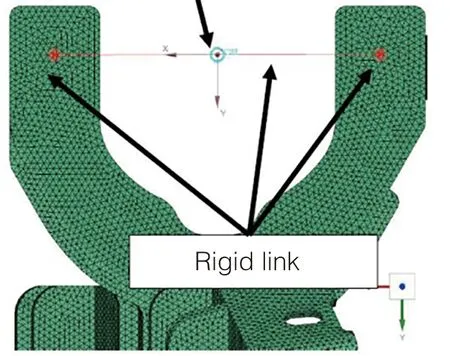

图8 工程塑料电动真空泵支架网格加载示意

图9 工程塑料电动真空泵支架变形分析结果示意

2.3 经济效益可行性分析

主机厂应用新技术的动力来源主要有新技术预研、产品降本,提高性能等,电动真空泵固定支架的以塑代钢可以在满足性能的前提下降低单体质量。为研究其带来的经济效益,是否具有投资价值。本文对两种材料设计成本进行了对比,对比内容包括原材料价格、模检具成本,材料利用率、产线投入等。从对比结果可以看出,采用工程塑料的电动真空泵固定支架,总体成本略低,材料有效利用率高于钣金支架,同时无需表面处理,对环境的污染较低,投入的模具数量较少,如配套车辆销量大,还会有较好的产能保证能力。

图10 工程塑料电动真空泵支架应力分析结果示意

2.4 工程塑料在汽车行业结构件应用的未来趋势

轻量化材料在汽车中的仪表和内饰中应用较多,整车底盘部件因需要有强度保证,轻量化材料主要是铝合金。但随着科技的发展,玻纤类工程塑料已开始应用与底盘结构件,某企业在2019 年已向沃尔沃集团交付了一百万件汽车悬架用玻纤板簧,该企业已经达到了复合玻纤塑料的量产能力。使用该材料后,重量降低了65%。减重效果非常明显。目前很多国际企业已在布局,并已成为未来的发展方向。

3 工程塑料材料应用试验策划

原钣金的电动真空泵固定支架进行试验时,只需考虑表面处理、焊接强度以及材料的抗拉和延伸率的合格性,工程塑料的电动真空泵固定支架因在高温、耐酸/碱性液体以及耐老化方面具有一定的风险,需进一步进行试验验证,以消除因材料本身特性带来的影响。故在钣金支架的基础上增加吸水性、低温冲击强度、热变形温度、长期老化性和燃烧性等材料试验,成品与泵本体进行振动耐久测试,验证固定螺栓在初始拧紧状态下是否有松脱等问题。通过材料、零件、总成以及整车的多轮测试,产品在市场再出现质量问题的概率将会极低。

4 结论

轻量化是汽车行业的发展趋势,在保证汽车安全和强度要求的前提下,降低整车的整备质量,可有效提高汽车的动力经济性,从而降低污染物的排放。目前全球各国都在为环保出谋划策,真空泵支架的“以塑代钢”必然会成为一种趋势,运用在汽车或者其他领域。同时钢材的冶炼、以及焊接都是高耗能领域,其表面处理又是高污染行业,国家有关部门正在对该领域进行资源整合与产业提升,目前铁矿石等原料的价格持续上涨,直接影响产品的成本。而工程塑料属于新材料产业,国家有关部门已制定相应政策支持其发展,同时也在加大国产化替代,降低进口依存度,如技术获得突破,产品成本将进一步减低。在成本、重量和环保方面均有优势的工程塑料将进一步在汽车底盘部件中渗透,得到更多的应用。工程塑料在结构件的应用较少,还需做进一步搭载进行测试,待测试完成尚可下结论是否完全可行。

表1 轻量化支架成本对比表