基于工程车辆应急制动系统的应用研究

2022-09-06田兴春牟均发任宏亮何银涛王坚刚

田兴春 牟均发 任宏亮 何银涛 王坚刚

西安主函数智能科技有限公司 陕西省西安市 710076

在当前智慧矿山、绿色矿山升级改造的大趋势之下,针对露天矿山运输环节的智能化、绿色化开展研究,形成露天矿山无人化运输作业系统,不仅可以有效推动矿区高效、安全、绿色与可持续发展,切实增强企业的核心竞争力,还可以有效促进露天开采智能化核心技术体系的形成,创造采矿行业的新技术高度,更是我国采矿行业由大变强,实现两化融合的重要标志,具有影响深远的重大意义。

露天矿山采掘运输环境:粉尘大、工况恶劣、地处偏远、有辐射,矿车司机及现场作业人员面临严重的职业健康危机,如腰椎病、尘肺病等,司机从业意愿低,故矿车司机与现场作业人员的年龄基本处于45 岁以上。恶劣的作业环境,导致招聘合适的矿车司机越来越困难,加之运输及作业成本居高不下,存在难以高效协同作业等问题。更加重要的是,矿区作业是封闭场景下的低速固定任务,任务单一性、路线固定性等特点非常适合自动驾驶的测试、落地及发展。因此,露天矿山采用无人运输作业技术具有现实的需求。

国际上露天矿区无人驾驶系统已经走过了研究、试验和小范围应用阶段,日本小松与美国卡特彼勒均于20 世纪80 年代进行矿山装备无人驾驶相关研究工作,应用实践证明了其显著的优越性,该技术具有广阔的应用前景。

伴随国内外无人驾驶技术的不断进步,针对露天矿区的应用逐渐加深,露天矿区无人运输产业化落地需求正被不断地向前进行推进,无人驾驶技术在露天矿区的产品化应用正逐步向市场化进行发展。

无人驾驶技术在露天矿区落地的前提必须确保车辆底盘系统的线控可靠性和系统安全性,因露天矿区工况复杂,连续坡道较多且坡度较大,矿区工程运输车辆能安全行驶的前提是必须确保制动安全:对无人驾驶工程车辆制动性能要求必须严格。

为保障矿区运营能更加安全且高效,本文提出在无人驾驶线控工程车辆(或线控运输设备)主制动系统—EBS(Electronic Brake Systems,电子制动系统)的基础上增加应急制动功能。

1 应急制动系统原理

1.1 气路系统组成

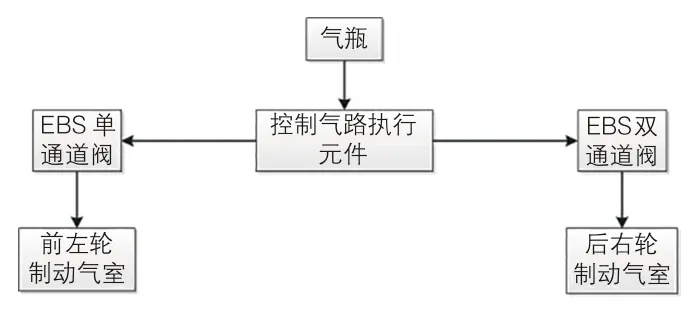

应急制动气路系统主要由气源(储气室)、控制气路执行元件、EBS 单通道阀、EBS 双通道阀、制动气室及若干气管路等组成。

1.2 气路连接原理

气路连接原理简图如图1 所示:控制气路执行元件进气口连接气瓶,出气口分别连接EBS 单、双通道阀控制口;EBS 单通道阀进气口连接气瓶,出气口分别连接前桥两个制动气室;EBS 双通道阀进气口连接气瓶,出气口分别连接中后桥四个制动气室。行车制动过程中,可实现气源(储气室)、控制气路执行元件、EBS 单、双通道、前桥制动气室、中后桥制动气等气路形成通路,确保行车制动动作完成。

图1 应急制动气路控制简图

2 应急制动系统控制逻辑设计

2.1 EBS 制动系统

EBS 工作逻辑:自动驾驶行车过程中,整车控制单元VCU(Vehicle Control Unit)获取到自动驾驶给定的实际需求减速度(不为零——需要减速或停车),按通信协议转换并转发至主制动EBS 控制器,EBS 控制器根据接收到的控制减速度与外部制动指令直接控制EBS 单、双通道阀开度,使气瓶至制动气室形成通路,实现制动气室充气,最终完成车辆行车制动动作。

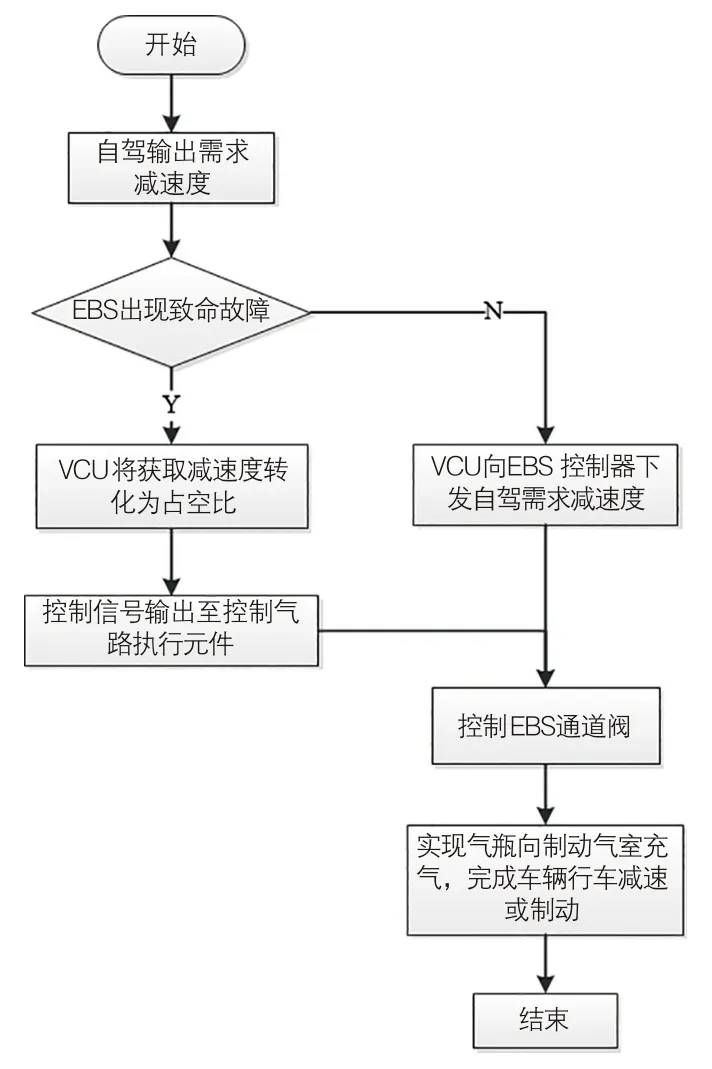

2.2 EBS+应急制动系统

应急制动工作逻辑:自动驾驶行车过程中,当整车控制单元VCU(Vehicle Control Unit)获取到自动驾驶给定的减速度(不为零——需要减速或停车)时,如VCU 监控到主制动EBS 系统(VCU 会实时监测线控底盘各零部件工作状态)出现致命故障——不受减速度指令控制时,VCU 将接收到的需求减速度转换为应急制动控制所需的占空比,并输出控制信号(控制电压)至控制气路执行元件,从而控制EBS 系统通道阀开度,完成气源(储气室)向制动气室的充气,最终完成工程车辆的行车制动动作。

控制逻辑如图2 所示:

图2 应急系统控制逻辑图

3 运行测试与数据分析

3.1 测试方案简述

空载应急制动测试:以10km/h、20km/h、30km/h 车速作为初始制动速度,以10% ~26% 区间内不同占空比为控制参数进行应急制动减速度数据及性能测试,每一组测试(固定车速、固定占空比)次数5 次;

满载应急制动测试:以10km/h、20km/h、30km/h 车速作为初始制动速度,以10% ~37% 区间内不同占空比为控制参数进行应急制动减速度数据及性能测试,每一组测试(固定车速、固定占空比)次数5 次;

3.2 测试场地

测试场地为一段布满沙砾的平整路段,该路段东西长约600 米,南北宽约10 米,路面整体硬实平整干燥无积水;路面现场如图3 所示:

3.3 载荷类别

测试载荷分为空载与满载,满载载物为沙土,空载重量25 吨,满载重量60 吨。空满载如图3、4 所示:

图3 测试车辆空载图

图4 测试车辆满载图

3.4 测试数据分析

由图5 可知,静态测试下,控制气路执行元件的工作电流与工作电压随控制占空比的增加呈线性增加趋势;工作电流的增长趋势较工作电压的增长明显;工作电流及工作电压的增长线性度在占空比为17% 之后更优。

图5 电流及电压趋势图

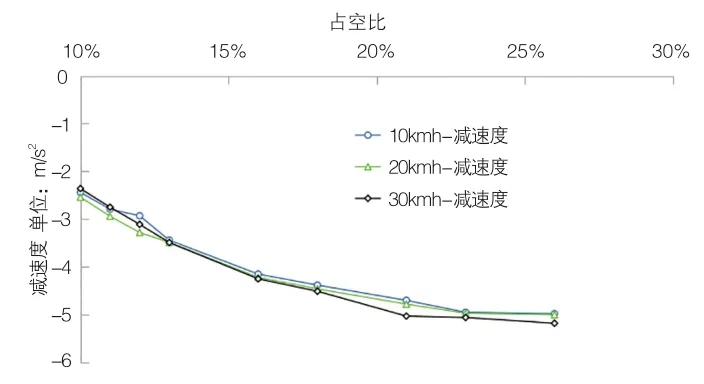

由图6 可知,空载条件下,最大减速度可至-5.18m/s;

图6 空载条件不同占空比下不同制动初始速度减速度趋势图

当制动初速度为10km/h 时,控制占空比在10% ~23% 区间,实际减速度随控制占空比增加而增大,当控制占空比大于等于23% 时,实际减速度无明显增加;

当制动初速度为20km/h 时,控制占空比在10% ~23% 区间时,实际减速度随控制占空比增加而增大;

当制动初速度为30km/h 时,控制占空比在10% ~21% 区间,实际减速度随控制占空比增加而增大,当控制占空比大于等于21% 时,实际减速度无明显增加;

空载测试数据的3 组不同制动初始速度的实际减速度曲线呈现较好的线性度,当控制占空比达到某一临界点值,整车实际减速度到达最大值,此后整车实际减速度将不会随控制占空比的增加而增大,而是将维持在最大减速度左右小范围内波动变化。

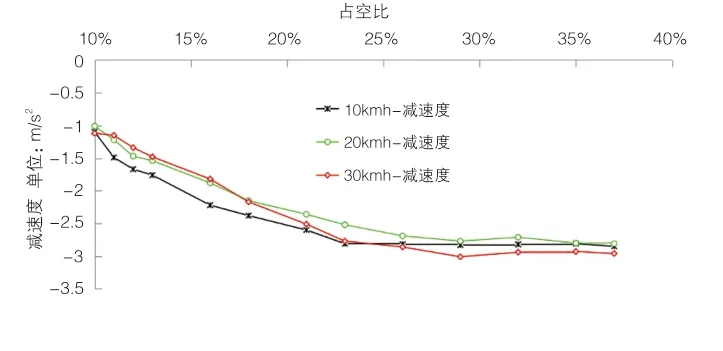

由图7 可知,满载条件下,最大减速度可至-2.86m/s;

图7 满载条件不同占空比下不同制动初始速度减速度趋势图

当制动初速度为10km/h 时,控制占空比在10% ~23% 区间时,实际减速度随占控制空比增加而线性增大,当控制占空比大于等于23% 时,实际减速度无明显增加;

当制动初速度为20km/h 时,控制占空比在10% ~29% 区间时,实际减速度随控制占空比增加而线性增大,当控制占空比大于等于29% 时,实际减速度无明显增加;

当制动初速度为30km/h 时,控制占空比在10% ~29% 区间时,减速度随占空比增大而增大,当控制占空比大于等于29% 时,实际减速度无明显增加;

同空载测试数据相比,满载测试数据的3 组不同制动初始速度的实际减速度曲线线性度较空载略差;相同的是控制占空比达到某一临界点值,整车实际减速度到达最大值,此后整车实际减速度将不会随控制占空比的增加而增大,而是将维持在最大减速度左右小范围内波动变化;由于满载质量大,故满载测试数据的临界控制占空比的数值大于空载。

4 结论

(1)静态条件下,控制气路执行元件工作电流、电压随占空比逐渐增加而增大;工作电流的增长趋势较工作电压的增长趋势明显;

(2)空、满载条件下,不同制动初速度减速度曲线随占空比增加而增大,但超过固定值后趋于平缓,减速度曲线整体线性度较好;满载的控制占空比临界值大于空载;

(3)控制气路执行元件的控制最大功效占空比随制动初速度的增加而增大;

(4)空载条件下,应急制动最大减速度可达到-5m/s左右;满载条件下,应急制动最大减速度可达到-2.8m/s左右;二者均能满足工程车辆在实际工作中的行车制动要求。