基于某燃油车型改纯电车型的整车架构方法

2022-09-06马远征肖云王彦平

马远征 肖云 王彦平

1.湖南湖大艾盛汽车技术开发有限公司 湖南省长沙市 410221 2.上汽通用五菱汽车股份有限公司 广西柳州市 545000

1 前言

2 总体架构

燃油车型改纯电车型,其架构的搭建基于原燃油车型。

纯电车型的整车参数保持与原燃油车一致( 或者前后悬长更改, 纯电车型更改前后保险杠, 增加纯电元素)、底盘硬点保持与原燃油车一致。

驾驶员人机硬点同样保持与原燃油车一致。

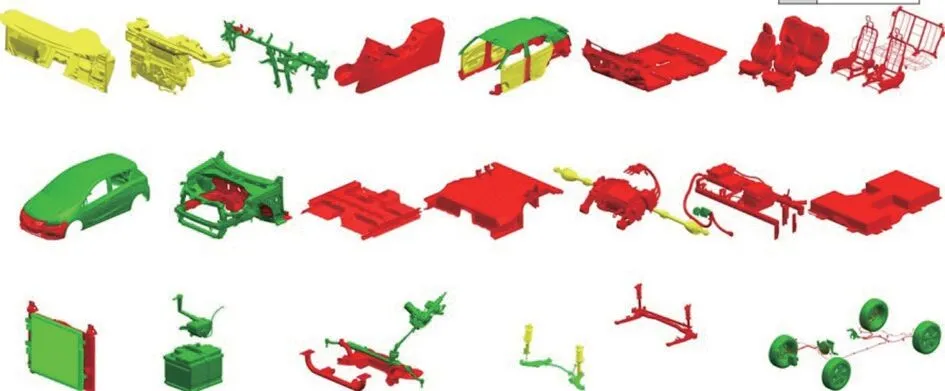

下图所举例的车型属于小型两厢轿车,新开发的新能源车型基于原燃油车型的总成及更改范围如下图,绿色代表完全借用,黄色代表部分更改,红色代表新开发的零件(图1)。

图1

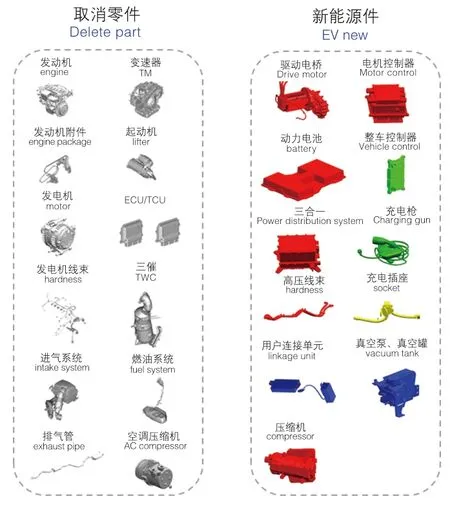

以及取消的原燃油车型零部件总成和新增加的新能源零部件总成。如图2。

图2

2.道路绿化覆盖率低,道路绿化带窄小,部分已形成的道路没有植树绿化。行道树树种单一,没有形成立体空间的和谐,与点的结合还不够,城市的防护林体系没有形成,预防灾害能力不高。

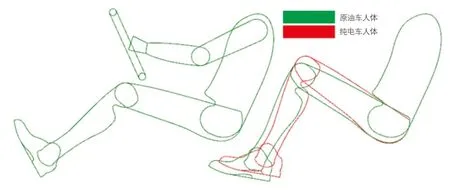

上车体架构主要集中在人体硬点以及驾驶员操控件布置,对于油改电车型来说,基于其短周期,低成本,改动量尽量小的大前提,不会对驾驶员人机硬点进行变动或者只做很小的变动(10mm 以内)。其中ABC 三踏板,方向盘,换挡机构与手刹机构基本不做调整,维持原车的人机舒适性能,节省验证周期,提升零部件的平台化。为给动力电池尽可能的提供布置空间,后排人一般会做适当调整,调整其AHP 点(脚跟点)。其主要原因为,由于车型定义为小型车,为保证后排的乘坐舒适性,在燃油车设计时会尽量的将后排人体的脚跟点降低,以增加腿部空间。上车体架构人体布置调整如下图,绿色代表原油车人体,红色代表纯电车人体。

图3

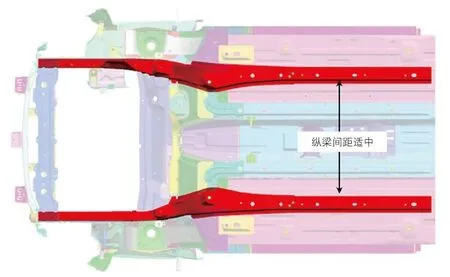

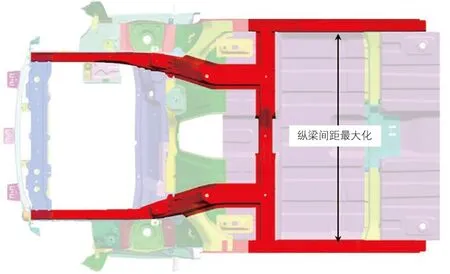

下车体架构的主要重心集中在如何为动力电池尽可能的争取空间,实现空间最大化,空间利用率最大化。燃油车型的白车身车体结构与纯电车型的白车身车体结构在布置上有着较大的区别,主要体现在车架纵梁的间距以及横梁的位置上。纯电车型会将车架纵梁尽量外移,增加车架纵梁之间的宽度间距,横梁之间的间距也同样最大化处理。其最终的目的都是为了给动力电池提供空间。

2.2.1 传统燃油车型:车架纵梁间距适中,如下图,车架纵梁与门槛纵梁梁之间还有一定的宽度距离,整车的碰撞安全以及性能都有比较大的优化空间。

图4

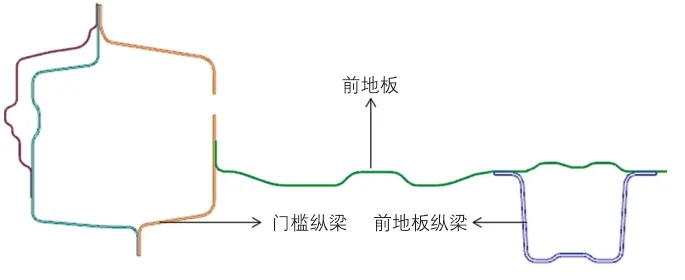

2.2.1.1 其对应的前地板纵梁横截面如下图:

前地板纵梁分布在前地板中间位置,地板纵梁与门槛纵梁之间留有一点宽度距离。车架性能较优。

图5

2.2.2 纯电车型:为提供最大化的电池空间,车架纵梁尽量外移,如图6,甚至会降车架纵梁与门槛纵梁合二为一,为满足碰撞安全及整车性能,不得以要从其他方面进行提升,如采用性能更优的材料或增加各种加强零件。整车成本会有一定的增加。

图6

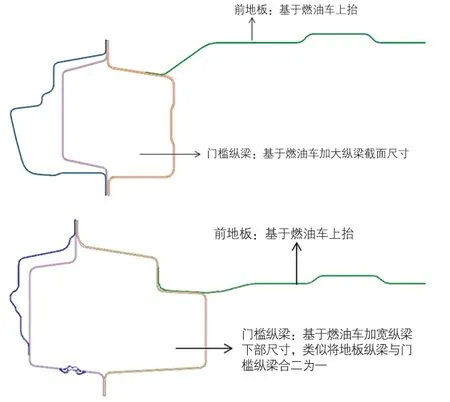

2.2.2.1 其对应的前地板纵梁横截面存在两种情况, 如图7:

图7

为给动力电池避让布置空间,取消前地板中间纵梁,增加门槛纵梁截面尺寸,或使前地板中间纵梁与门槛纵梁合二为一;同时上抬前地板高度,增加下部动力电池布置空间。但车架性能较燃油车有所降低,需在其他方面进行相应的加强处理来满足性能要求。

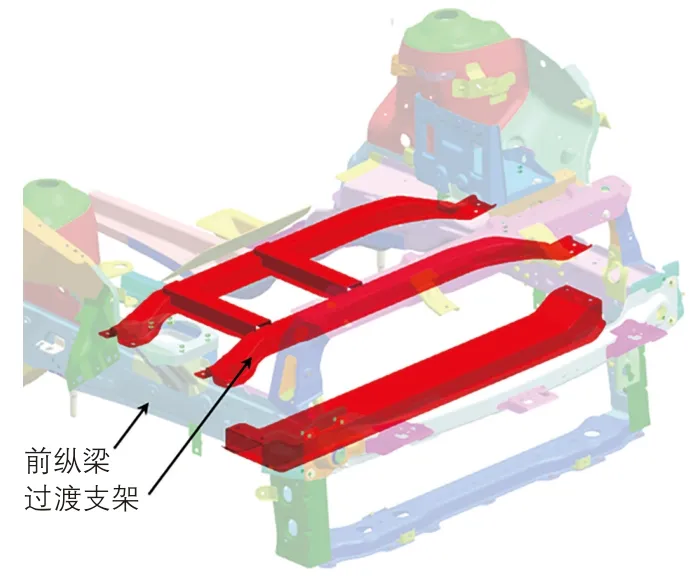

前舱架构的重点在于将纯电车型电器件替换掉燃油车型动力系统,而重中之重就是如何固定这些电器件,并且基于前车架不大改的前提下。通常会为纯电电器件单独设计一个过渡支架。过渡支架的设计基于电器件的布置,电器件的布置同样有大的原则,各电器件之间的管路,线路要布置合理,同时由过渡支架提供相应的管线固定点。如图8 所示的过渡支架安装在左、右前纵大梁上,而电器件则装配在过渡支架上。

图8

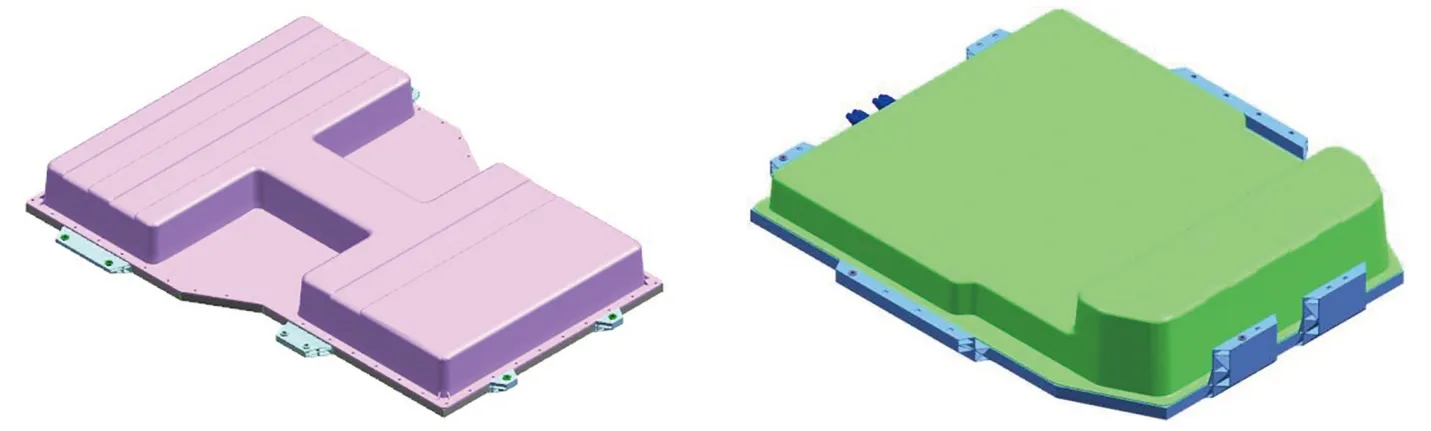

2.4.1 异型电池:受整车尺寸影响,上车体为保证足够舒适的乘坐空间,下车体为保证良好的通过性能,那么设计能够留给动力电池的布置空间就会很紧张。为保证足够的续航能力,不得不将下车体有限的空间充分的利用起来,比如前后排座椅下方,前地板中央通道等位置的空间。这也就对应的产生了异型动力电池。异型电池完全参照现有空间边界进行设计,比较常见的形式有“工”字型异型电池,“土”字型异型电池等,如左下图所示。燃油车型改纯电车型的新能源车型多为异形电池布置。

图9

2.4.2 规则型电池:对于整车尺寸较大的车型,比如SUV 车型,车高尺寸较大,地板下方有比较充足的空间来进行动力电池的布置设计,同时能够保证有足够的通过性能。此时的动力电池一般会设计成规则形状的纯平电池,或者利用燃油车油箱空间,在纯平电池后端进行电池模组叠加,提升动力电池的续航能力,如右下图所示。新开发的纯电新能源车型一般优先考虑规则型电池,其空间规则,电池内部布置简便,工艺要求低,续航能力强,开发成本也低。

3 架构搭建思路总结

3.1 总体原则1:燃油车型改纯电车型总体原则就是周期短,所以更改范围要尽可能的小;

3.2 总体原则2:改型项目基于尽量少改,小改原则,降低成本,提升平台化共用率;

3.3 架构的搭建需整车同步考虑分析,不能按区域按总成按零件单独考虑,这样会顾此失彼;

3.4 架构的搭建需要物理空间及性能同步考虑,同时满足物理空间及性能要求;

3.5 架构的搭建需要从前到后(整车X 方向),从左到右(整车Y 方向),从下到上(整车Z 方向)综合分析;

3.6 架构的搭建属于项目的前期分析,各零部件间的相对间隙预留要充分考虑。

4 架构过程注意事项

4.1 下车体架构搭建过程中,需要将制动管路,驻车拉索等管路、线束的布置进行同步考虑,并预留足够的空间;

4.2 上车体架构搭建过程中,后排人体的舒适性有所牺牲,需要组织进行相应的人机工程评审,以确保避让给动力电池的空间可以被合理的利用;

4.3 前舱零部件种类繁多,管线布置错综复杂,其对应的总装工序也相对复杂。架构搭建过程中需同步安装工艺。

5 总结

5.1 整车架构的搭建不仅仅是简单的物理空间上的集成, 在满足物理集成的同时, 要满足各个区域的性能以及制造装配工艺等要求。架构搭建过程中需要与各个关联区域及时的对接与沟通,以确保架构的合理性,可行性。

5.2 整车架构搭建的难点在于在在舒适的上车体以及满足通过性能的下车体之间求得动力电池布置空间。且空间越大越好,结合整车来看,本身就是一个矛盾的过程,求得平衡则整车架构搭建完成。