智能化控制系统在散粮装火车中的应用

2022-09-05◎王家

◎ 王 家

(连云港东粮码头有限公司,江苏 连云港 222000)

1 项目背景

公司的主要业务为仓储及货物装卸,在未实现智能化装火车系统前,火车装车的作业模式是人工控制铁牛牵引火车到达装车楼下、人工控制料斗秤下料、人工实现火车的移动以便火车舱内装满货物、人工实现火车顶部物料的抹平操作、手工记录火车车厢编号,录入装车重量等信息,这些人工操作存在效率低下,人力成本较高,信息无法有效跟踪和追溯等问题。因此需要一款智能化装火车控制系统来替代人工完成装车任务。

2 系统功能概述

本系统采用智能检测,结合信息管理系统,实现智能研判与控制,最终实现智能装车。系统同时具有足够的开放性和可拓展性,实现子系统的拓展和功能扩充,满足生产、管理等用户对数据的需求;同时,系统起到保障安全生产、降低生产成本、缩短决策时间、提高管理水平的作用,充分体现“实用、可靠、先进”的原则,实现“智能化装火车”。

2.1 系统功能框图

系统功能框图如图1所示,系统包括车厢编号自动识别、火车牵引系统、装车斗秤控制、伸缩溜筒控制、现场语音及LED显示系统、中控系统及作业管理系统等6个子系统。

图1 系统功能框图

2.2 系统设备结构框架图

系统设备结构框架图如图2所示,分为现场设备、现场控制层、网络层和办公网4层。

图2 系统设备结构框架图

3 系统组成及应用

3.1 车厢编号自动识别

车厢编号自动识别需要应用到图像识别及处理、融合装车系统等功能。将智能摄像头安装在装车楼下1.5 m高的位置,进行车厢编号自动识别,并将识别的编号发送给中控系统。采用就地识别方式,由理保将该条线上车厢编号按顺序自动上传到智能化作业系统中,作业过程中将该条装车线上车厢编号进行图像拍摄后,立即进行车厢编号识别并与理保上传的车厢编号数据比对,保证每节车箱装车的货物种类、数量、车厢号等信息与发货单完全一致。车厢编号自动识别应用到工业摄像头、视频图像处理单元及上位机程序控制等软硬件。如图3所示。

3.2 火车牵引系统

在火车装车过程中,需要牵引火车车厢从而满足每节车的装料需求。火车牵引系统应用到火车位置检测、火车牵引装置控制、火车盖板打开检测及车厢内装料情况检测等技术。控制系统涉及使用大量的传感器,逻辑决策,与上位机的通信等,控制器满足可靠、易维护、易扩展的要求。

3.2.1 火车位置检测

为实现散粮全自动模式装火车,控制系统需要检测火车在轨道上的实时位置。为了提高系统的可靠性,本系统采用精度高、可靠性好的方式测量火车位置。为保证精确可靠的检测,采用冗余(备份)模式,防止某个子系统出现故障,或者测量误差较大等情况。对牵引装置加装轮速传感器,通过检测牵引装置位置来检测车厢位置,其中在装车楼下方火车轨道安全位置处安装设备作为零点(基准点)位置,轮速传感器检测的位置均以零点位置计算出的实时位置。检测装置如图4所示。

图4 轮速传感器图

3.2.2 火车牵引装置控制

火车牵引装置主要采用绝对值编码器,通过逻辑运算来为火车牵引装置的自动运行、挂车和装车对位提供实时控制,且能快速准确自动控制火车的移动,与激光测距传感器相呼应,确保装车的安全性。在控制过程中与伸缩溜筒控制保持信息交互,保证移车过程中溜筒不被火车车厢挂住拉坏。通过安装不同类型的传感器来检测溜筒实时位置,自动伸缩控制及抹平车厢内物料,保证系统安全性。

系统根据装料情况,精确控制火车的移动距离。在1道、2道装车线上,将现有智能化控制系统对接原控制系统,下发控制指令,并考虑火车惯性等因素,在控制方面提前作出研判,在原系统上加装控制器,并根据火车速度、位置、装车等情况实时控制火车的前进、后退、停止等功能,从而实现火车牵引控制。

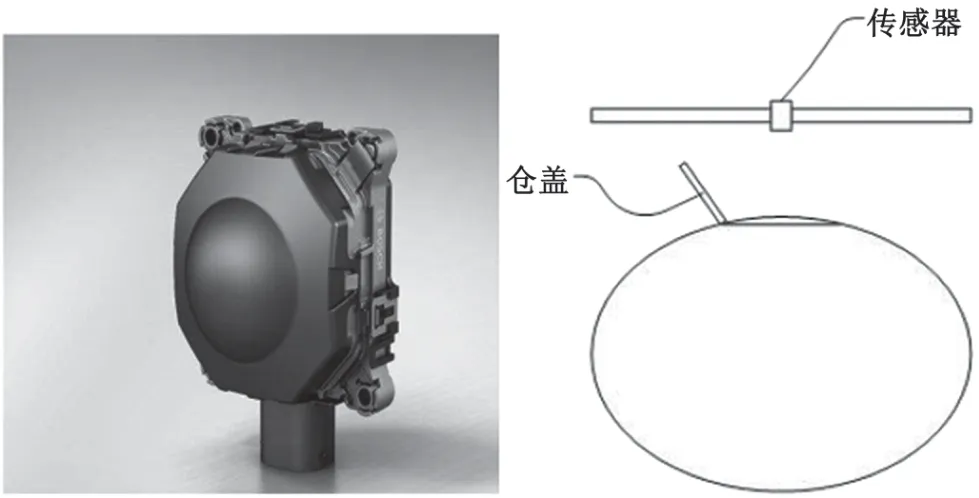

3.2.3 火车车厢盖板打开检测及装料实时检测

在火车装车前需要检测车厢顶部盖板打开状态,只有确保火车盖板在打开的情况下,才能进行下料装车,否则会出现物料抛洒情况。由于在装车过程中受现场环境粉尘影响,本系统采用高频雷达传感器,安装在伸缩溜筒出料口底部,当车厢盖板打开,传感器测量车厢内底部距顶的距离;车厢盖板合上,传感器测量盖板距顶距离,由此可判断车厢盖板是否打开,确保检测准确。车厢内物料检测均采用同样检测技术实现。检测设备如下图5所示。

图5 检测设备图

3.3 装车斗秤控制

3.3.1 装车秤数据读取,与中控系统交互

该系统与装车秤的PLC控制系统对接,通过通信接口协议、程序编写读取装车斗秤的实时数据,并发送给中控系统,以便中控系统实时掌握装车情况。并通过网线(TCP/IP)、双绞线(RS485/CAN)等有线通信的形式与中控系统进行数据交互。

3.3.2 装车秤下料启停控制

系统与装车秤的PLC控制系统对接后,根据实际装车需要,系统智能化自动分配给每台秤的装车重量,系统接收到装车启动信号后,直接给装车秤的PLC控制系统下达启动控制命令,装车秤开始工作,待装车重量达到设定值后系统下达停止控制命令。

3.3.3 装车秤信息反馈

系统建立数据及故障信息反馈显示界面,实时监测装车情况,并提前将现场装车可能会出现的故障信息通过编程等代码写入程序中,以实现信息反馈的及时性及可靠性[1-2]。

3.4 伸缩溜筒控制

3.4.1 伸缩溜筒位置检测

系统在装料及移车的过程中,需要检测伸缩溜筒的位置。伸缩溜筒在下料过程中会产生一定粉尘,因此本系统使用一种简单可靠的测量方式,即高精度拉线位移传感器设备,应用光电编码技术,是光电和机械位移传感器在结构上的精巧集成,将其安装在溜筒底部外侧固定位置,通过拉线位移传感器实时检测溜筒位置,满足现场环境要求,有效杜绝粉尘干扰[3-5]。传感器设备如图6所示。

图6 拉线位移传感器设备图

3.4.2 伸缩溜筒操作自动控制

根据系统要求,需要控制伸缩溜筒的上升及下降,下降高度等情况。在装车完毕或者无装车任务时,伸缩溜筒必须上升到指定位置(无任务时的停留位置,即上升的最高位置)。在装车过程中,伸缩溜筒需要压在车厢装料口,在火车移动时,需要上升伸缩溜筒至安全高度,防止卡住车厢被拉坏。伸缩溜筒控制使用PLC作为主控,程序编写后通过通信线与上位机通信,协同火车位置检测及火车牵引控制等工作,完成整个自动控制功能。

3.4.3 伸缩溜筒抹平控制

在粮食装车过程中,由于不同粮食比重不一样,为了保证火车装料不偏载和超载,需要使用伸缩溜筒进行实时装车抹平。系统通过实时检测火车厢内装料情况,来控制伸缩溜筒升降及配合火车移动来实现顶部物料抹平。在此过程中需要保证伸缩溜筒的位置正好压在车厢装料口顶部,防止溜筒倾斜带来的物料撒漏及挂住车厢的情形发生,整个过程需要保证系统检测准确、计量稳定、控制智能化。抹平示意图如图7所示。

图7 抹平示意图

3.5 现场语音及显示系统

在装车过程中,装车控制室无人值守,保证现场装车安全、稳定、便捷、可靠,在装车现场安装语音及LED显示系统,进行必要的语音提醒或者提示(任务,状态等提醒)。利用现场语音设备,中控室人员可以用麦克风直接进行远程广播呼叫。

现场LED显示系统,进行任务显示,每节车装车实时状态,预计剩余时间等信息显示。并根据现场环境要求,采用单色贴片LED显示板,从而保证LED系统质量。

3.6 中控系统

3.6.1 中控系统功能

①中控系统与现场控制设备进行通信,实现任务下发、控制命令下发、现场状态返回等功能。设计稳定可靠的通信协议、防止数据丢失、进行数据校验等问题,采用有线通信、冗余编码、加密编码等措施。②对接筒仓出料控制系统,读取出料数据,下发出料任务等。③对装车现场设备的启停等动作进行控制,任务下发,状态返回等。④现场故障显示,作业查询及统计、报表生成及打印,实时装车数据展示。⑤日志记录,包括操作日志和故障日志。记录所有操作者的操作记录,防止数据误删,错误操作追溯等。⑥配套手机App,实现装车状态的手机客户端显示等功能。中控系统设备配置见图8。

图8 中控系统设备配置图

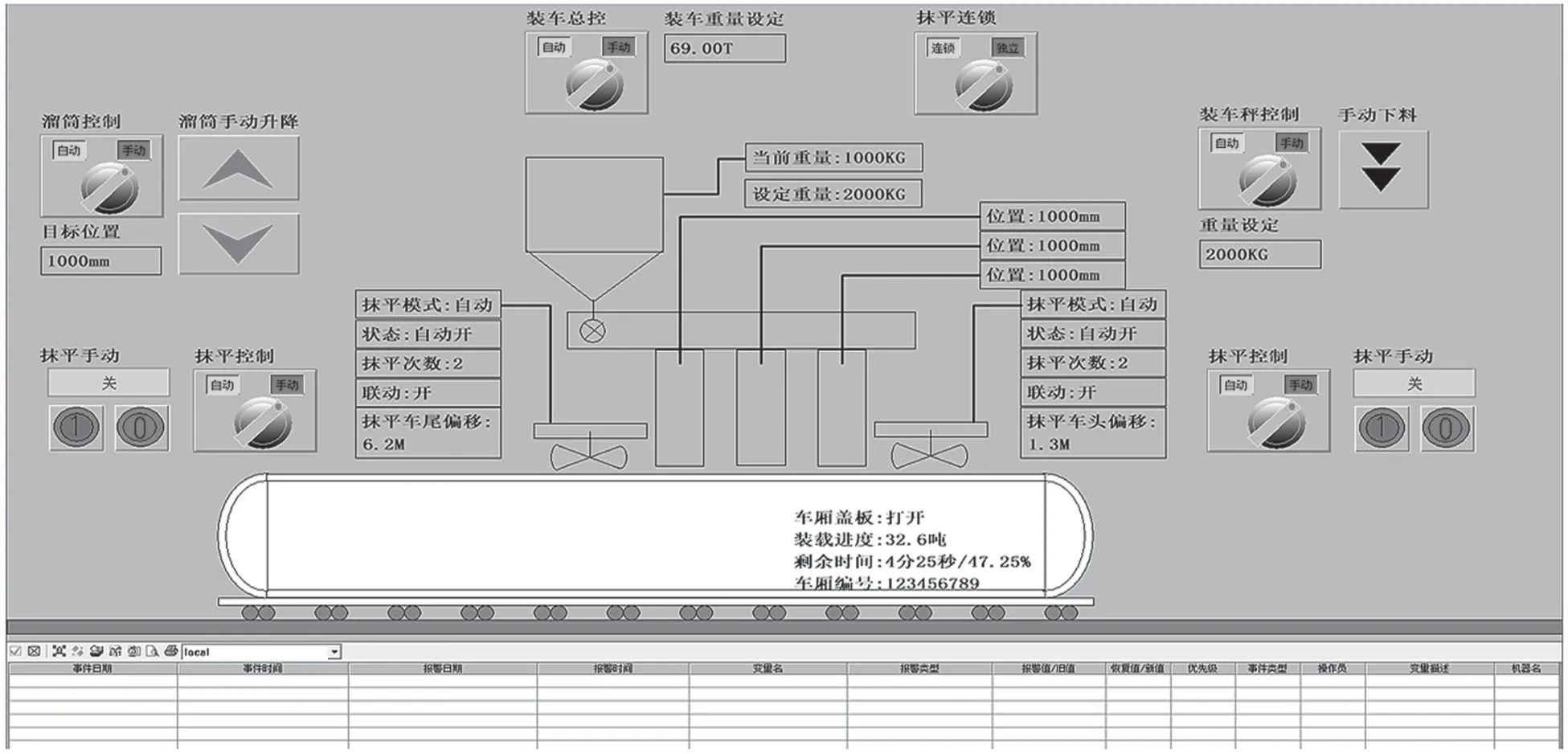

3.6.2 现场工作站

每条装车线配置一个现场工作站,采用组态系统,对现场各种设备进行管理和控制,检测各种参数,进行逻辑判断,实现自动装车、自动牵引火车、溜筒控制及自动抹平等功能,并与中控管控系统进行数据交互。图9为现场工作站组态功能示意图,在该组态软件界面上设置各种设备的工作状态。这些工作状态也可以由中控室进行远程设置。在现场工作站和中控室中,可以实时看到装车实况,如已装量、抹平动作、剩余时间、剩余吨数、报警信息或故障信息 显示等。

图9 现场工作站组态功能示意图

3.6.3 系统工作流程图

系统工作流程图如图10所示。

图10 系统工作流程图

4 结语

散粮智能化自动装车系统投用后,装车人员收到理保提交的装车信息后,启动自动装车系统开始装车,系统通过设定的流程开始自动作业,而装车人员只需继续坐在显示器前,监护系统的自动运行。

散粮智能化自动装车系统的成功应用,让报表录入信息化、现场操作标准化、计量数据数字化、流程控制智能化。配套公司的门机半自动化联动操作技术,实现了散粮码头从船舶货物的卸船流程开始,至装车发运完成,全部实现了智能化自动操作,为打造现代化散粮作业全流程智能化、建设智慧港口全要素信息化提供有力技术支撑和发展路径。