贮料设施增容项目中输送系统改造方案探讨

2022-09-05杨文君

杨文君

(哈尔滨和泰电力设备有限公司,黑龙江 哈尔滨 150090)

0 引言

随着国家“节能减排”“碳中和碳达峰”等一系列政策的实施,综合土地、经济、环保等方面因素的考虑,项目厂家在提升产能项目方案选择时,越来越倾向于对原有项目进行改扩建增容的方案。改扩建增容工程是指,在项目原总体规划基本确定、外部条件及周边环境难以改变的情况下,对现有建筑、设施设备进行拆除、改造及再利用,增加设备机组容量,从而实现提升产能的项目目标。

在散料处理系统中,贮料设施的增容是扩建项目不可缺少的部分。如何充分利用原有设备、空间,采用最优的节能减排的改造方案,降低长期的运行成本,提高经济效益至关重要。本文针对贮料设施增容项目中输送系统改造方案,进行探讨及对比说明。

1 工程概况

某工程输煤系统按2×300 MW容量进行扩建,容量需要符合DL/T 5187.1—2016《火力发电厂运煤设计技术规程》 第1部分:运煤系统:规范要求。利用原有11号带式输送机来煤,直接向12号带式输送机(老煤仓间)输送。原带式输送机均为双路,带宽B=1 200 mm,速度V=2.5 m/s,出力Q=1 000 t/h,三班制运行,每班运行4 h。老煤仓间利用带式输送机及犁式卸料器配仓,带式输送机落料点的导料槽与除尘器相连。

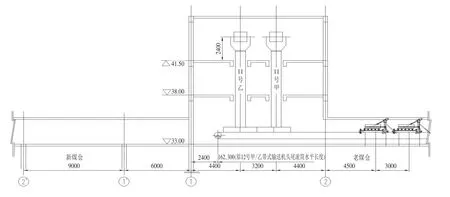

规划利用原有11号带式输送机不动,利用增加班制及运行时间,实现新增煤仓间来煤。在来煤带式输送机另一侧的位置新增加煤仓。实现原输送系统向新、老煤仓间供煤带式输送机的转换,同时还要保证原导料槽与原系统中除尘器连接。老煤仓间、新煤仓间与来煤带式输送机布置如图1所示。

图1 老煤仓间、新煤仓间与来煤带式输送机布置示意图

2 改造方案优缺点对比

2.1 可逆带式输送机的方案

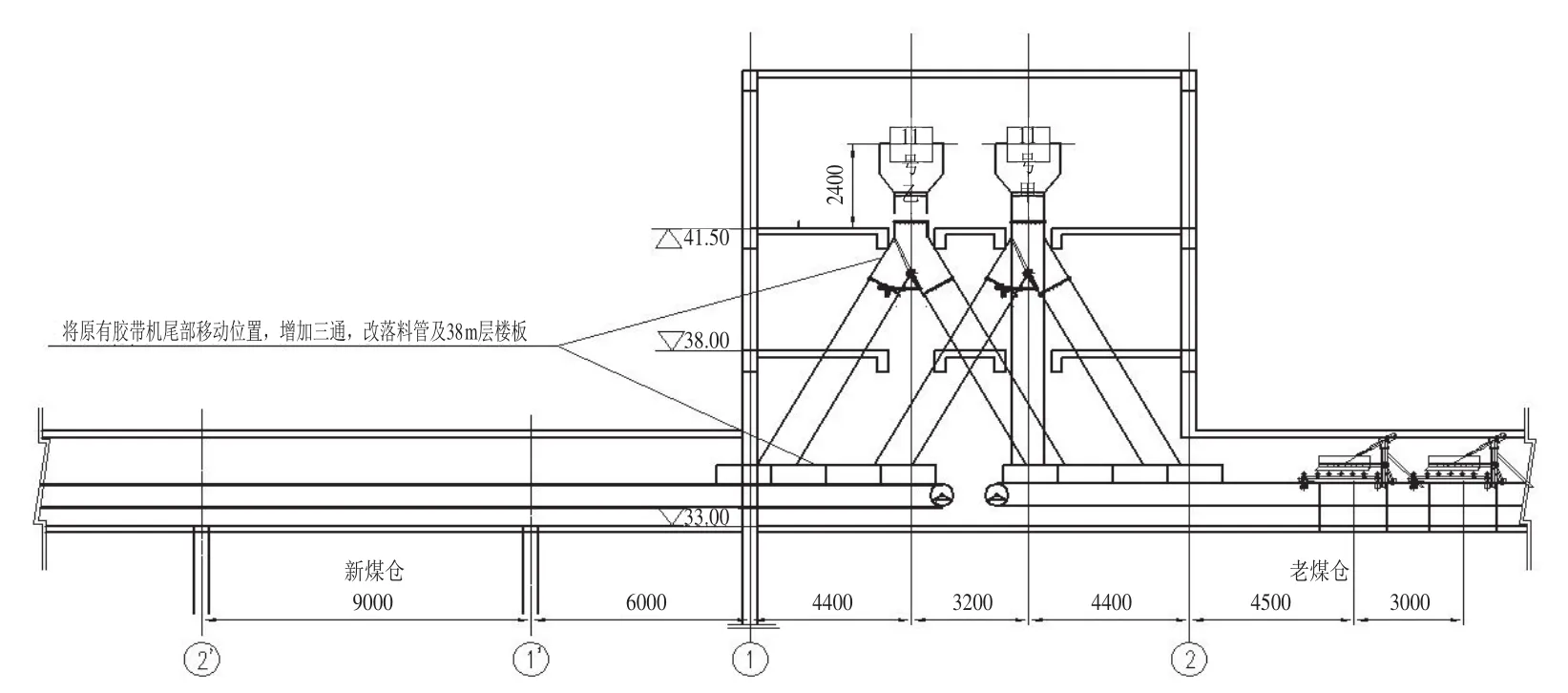

原有煤仓转动带式输送机的机架及驱动均不动,将老煤仓间与新煤仓间打通,并将原带式输送机在新煤仓上方对称延长,在带式输送机另一端增加一套驱动系统,带式输送机总长约330 m。可逆带式输送机方案如图2所示。

图2 可逆带式输送机方案示意图

此方案利用老煤仓来煤带式输送机的机架及驱动等,与新煤仓来煤带式输送机直接连为一体,带式输送机采用头尾两套驱动系统。此方案改造简单,但后期运行时,因改造后的带式输送机需横跨两路系统,带式输送机总长约330 m,分别向老煤仓、新煤仓输送物料时,相当于带式输送机只利用了一半,后期运行成本偏高。而且可逆运行的带式输送机跑偏问题很难控制,影响输送系统的稳定性。

2.2 三通挡板换路的方案

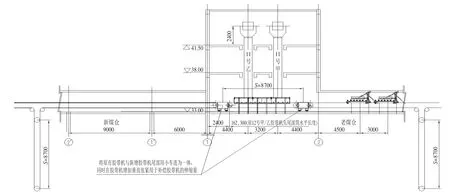

利用三通挡板实现原输送系统向新、老煤仓间供煤带式输送机的转换,并将原有尾部改向滚筒及新增带式输送机的尾部改向滚筒,变更为原来煤的双路带式输送机中心布置。此方案整体结构简单,但因为落料管与水平面的倾角不宜小于60°[1],因此落料管路需要一定的高度空间,且此处转运站的落料管路繁琐,而且原38m层楼板需要改造,原系统的尾部改向滚筒需变更位置,整体土建成本高。三通挡板换路方案如图3所示。

图3 三通挡板换路方案示意图

2.3 移动车将两路带式输送机尾部连为一体的方案

原输送系统向新、老煤仓间供煤带式输送机,原输送机驱动不动,改为垂直张紧;新增一套带式输送机,也采用头部驱动,用移动车将两路带式输送机尾部连为一体,同时增加移动车轨道及驱动装置,通过小车驱动及拉紧装置,实现原输送系统向新、老煤仓间供煤带式输送机的转换。移动车将两路带式输送机尾部连为一体的方案如图4所示。

图4 移动车将两路带式输送机尾部连为一体的方案示意图

此方案利用拉紧装置补偿伸缩量,小车运行驱动必须克服重锤的拉紧力,及两条带式输送机的所有阻力[2],驱动力比较大;而相应老煤仓间的楼板需开重锤拉紧孔及检修位置,比较繁琐。

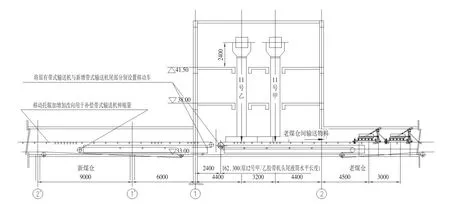

2.4 两路带式输送机尾部分别设移动车联动的方案

原输送系统向新、老煤仓间供煤带式输送机,均采用头部驱动,每条带式输送机尾部采用移动车形式,车体上安装两个改向滚筒,及对应带式输送机的相应部件,地面固定一个改向滚筒。利用增加的两个改向滚筒,一个固定在地面上的改向滚筒,利用输送机在车体上与地面的改向滚筒回程及移动托辊组,补偿带式输送机尾部的伸缩量。小车移动采用程序控制,与煤仓间带式输送机连锁。移动车各有一套驱动机构,分别拖动置于带式输送机尾部的车体,使车体沿轨道移动,达到两输送带尾部换位的目的,两车体同时控制,实现原输送系统向新、老煤仓间供煤带式输送机的转换[3]。两路带式输送机尾部分别设移动车联动的方案如图5所示。

图5 两路带式输送机尾部分别设置移动车联动方案示意图

此方案利用输送机在车体上与地面的改向滚筒回程及移动托辊组,补偿带式输送机尾部的伸缩量。每套移动车运行驱动只需克服局部车体及托辊滚筒的滚动及轴承阻力即可,所以移动车驱动力非常小;只需在老煤仓间的楼板布置轨道即可,土建改动量较小。

由控制系统能实现两尾部移动同步运行到其中任意的输送带的落料点的位置,从而实现原输送系统向新、老煤仓间供煤带式输送机的换位。因两路带式输送机分开布置,且均为单向运行,一是两套输送带可充分利用,二是也避免了可逆带式输送机的跑偏现象,保证运行稳定。

同时两系统共用一套固定式的导料槽,保证与原有除尘器连接,而且大大减化了系统管路的繁琐程度,同时减少高度空间。使用位置简单灵活,总体结构可满足工艺要求。

3 尾部分设移动车联动的工作过程及实施改进

3.1 工作过程

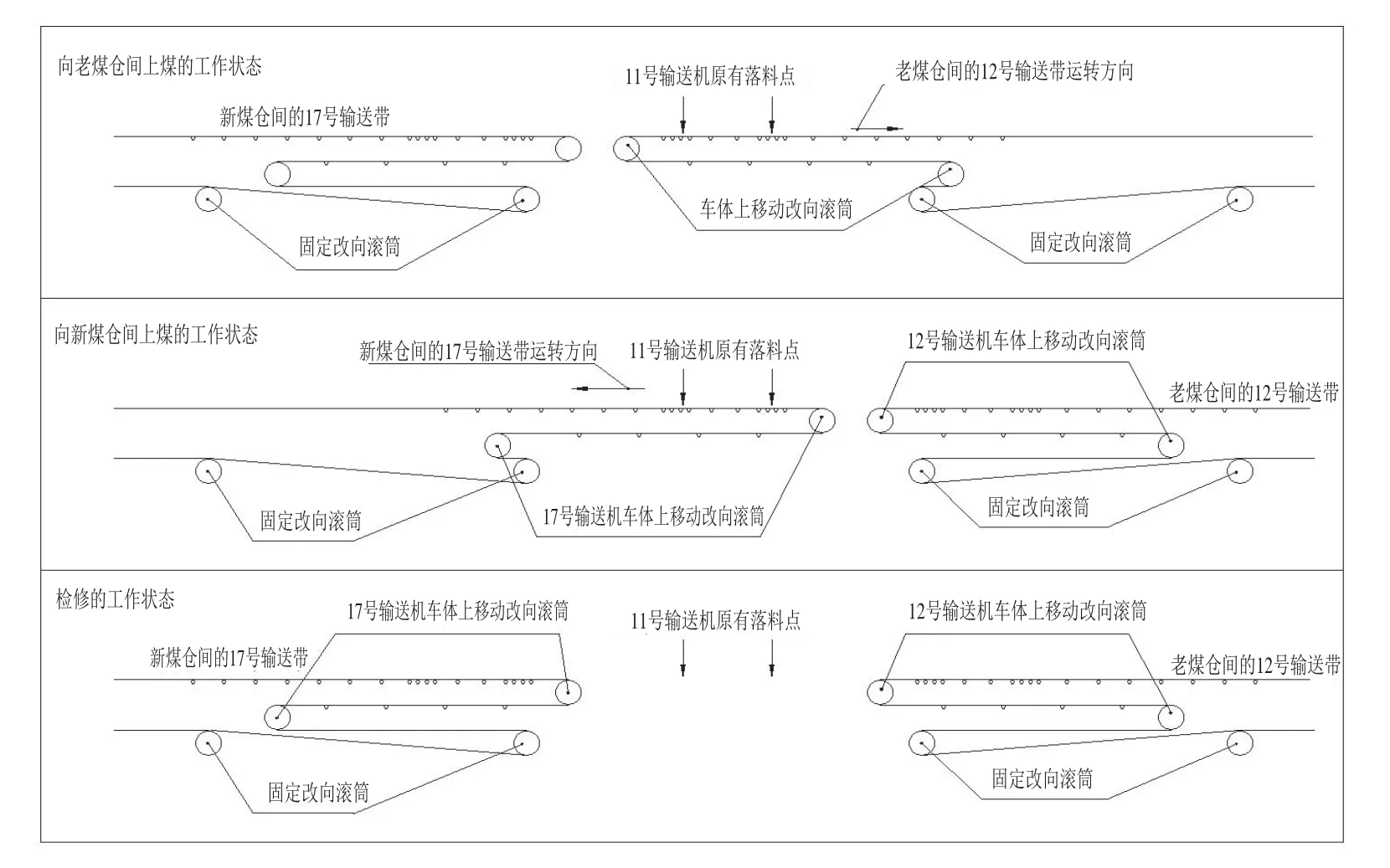

当向老煤仓间上煤时,11号带式输送机来煤全部向12号带式输送机(老煤仓间)输送;

当向新煤仓间来煤时,11号带式输送机来煤全部向17号带式输送机(新煤仓间)输送。

同时可设检修的工作状态,12号带式输送机与17号带式输送机尾部分开,方便检修。

尾部分别设置移动车联动的工作过程,如图6所示。

图6 尾部分别设置移动车联动的工作过程示意图

3.2 实施及改进

带式输送机的相应部件均布置在移动车体上,同时移动车上安装两个改向滚筒及配套托辊组及空段清扫器等,地面固定两改向滚筒,同时在地面上布置固定机架设有移动托辊组,与两条输送带配套使用,实现补偿换位伸缩量。

移动车包含两套驱动机构及两套车体。驱动机构固定在地面,用于驱动带式输送机尾部的车体及相关部件沿轨道移动。通过控制系统实现两条输送机的尾部同步左移、同步右移、分开移动,从而利用原有空间及原有由11号输送机,实现分别通过12号输送机向老煤仓运煤、通过17号输送机向新煤仓运煤,而且两车体可分开,实现两车体尾部检修的功能。从而实现原输送系统向新、老煤仓间供煤带式输送机的转换。

在向老煤仓间输送过程中,在移动托辊组范围内需要布置一套犁式卸料器,否则会浪费一部分老煤仓的存贮量。而在向新煤仓间输送过程中,车体与犁式卸料器重叠,移动车体与犁下漏斗的输送带下方的部分,车体移动时存在干涉问题。为了解决这个难题,增加移动漏斗,改变了可调变倾角托辊组的形式,同时在犁式卸料器前方加引料板,后侧增加回流引板,从而彻底解决在伸缩行程范围内布置犁式卸料器的难题,使之满足系统使用要求。

同时核算整条带式输送机的张力,移动车存在倾翻趋势,增加了防倾翻装置;带式输送机启动过程中,存在车体的不稳定性,又增加了锚定装置。

在控制上,又增加了检修工位,两车体分开,便于维护及检修。系统最终采用“老煤仓工位、新煤仓工位、检修工位、调试工位”电控方案,既便于程控,也方便检修。

尾部分别设置移动车工作状态,如图7所示。

图7 尾部分别设置移动车工作状态示意图

4 结语

实现原输送系统向新、老煤仓间供煤带式输送机的转换,且两皮带不必采用可逆式,提高皮带的利用率,同时也避免了可逆皮带机的跑偏现象。两系统共用一套固定式的导料槽压缩工艺布置空间,减少管路及工艺布置的繁琐。

移动车的驱动力相对很小,老煤仓间供煤带式输送机改动小,节约土建费用。同时对于老煤仓间供煤,解决在伸缩行程内布置犁式卸料器的难题。

系统能实现两车同时同步运行到其中任意的皮带的落料点的位置,又提供维修工位,便于维护及检修。“老煤仓工位、新煤仓工位、检修工位、调试工位”电控功能,同时提供位置信号(老煤仓工位、新煤仓工位、检修工位、调试工位)、运行状态(老煤仓方向运行、新煤仓方向运行、检修、调试),控制状态(就地、远方)、故障信号,既便于程控,也方便检修及调试。

尾部联动方案结构紧凑、土建量小、运行可靠、维护方便等特点,适用于一套输送系统对两路系统转换,可以广泛应用于火电、冶金、化工、建材等行业的输送系统中。