基于故障树分析的矿井提升机电机械制动系统可靠性分析

2022-09-01靳华伟许虎威霍环宇陈竹奇

靳华伟,许虎威,霍环宇,王 顺,陈竹奇

(1.安徽理工大学 矿山智能装备与技术安徽省重点实验室;2.安徽理工大学 机械工程学院,安徽 淮南 232001)

引言

矿井提升机是矿山生产系统的核心运输设备,肩负着运输人员、煤炭、矿井工作设备的重要任务。它是直接影响到矿井中煤炭生产效率的关键设备,因此需要确保矿井提升机能够正常工作[1-3]。在提升机启动和停止的运行过程中,主要依靠提升机制动系统稳定、可靠的执行能力,制动系统自身的结构性能关系到提升机的正常运转,结构性能可靠的制动系统能够降低提升机的维修次数,增加运行时间,减少事故发生[4-6]。因此,对制动系统进行可靠性分析有非常重要的实用价值和意义。

为了提高制动系统可靠性,许多学者对制动系统开展了可靠性研究。余洪伟[7]等人基于故障树模型构造了矿井提升机制动系统的可靠性框图,分析盘形制动器的可靠性,提出了制动系统的维修技术;王凯[8]等人提出一种基于模糊贝叶斯的多态系统可靠性方法,这种方法可以快速、准确地确定矿井提升机制动系统的重要部件,为维修与诊断提供指导。隗金文[9]等人运用计算机随机模拟方法对提升机制动系统进行可靠仿真,得到制动系统的各项可靠性指标;阎雨薇[10]使用Matlab软件,依次对外部环境和盘闸的数目对矿井提升机制动系统可靠性的影响进行了仿真分析,得到了外界环境及盘闸数目与制动系统可靠性之间的关系。但是目前针对制动系统的可靠性研究主要集中于液压制动系统,电机械制动系统的可靠性研究较少。液压盘式制动器虽然被普遍使用,但是随着时代需求的改变,需要更加智能化、安全化的制动器[11]。然而,目前液压盘式制动器油液泄漏、制动间隙补偿、制动力无法精确控制等问题,仍然没有得到有效解决。相比于液压制动器,电机械制动器的机械化和自动化程度高,电机动态响应速度快;通过控制电机输入能够精确控制制动力,更符合深部煤炭智能装备的发展方向,对超深矿井提升机的安全、高效运行具有重要意义[12-15],所以对其进行可靠性评估变得至关重要。

鉴于以上调研,为了提高电机械制动系统的可靠性,本研究采用基于二元决策图的故障树分析法进行验证分析。将电机械制动系统划分为多个子系统,基于各部分的结构组成及故障机理研究,构建出电机械制动系统故障树,通过DFLM搜索算法查找故障树,确定模块子树;根据ITE结构将模块子树转化为二元决策图,基于二元决策图进行故障树的定性、定量分析。

1 电机械制动器结构分析和可靠性分析方法

1.1 电机械制动器结构分析

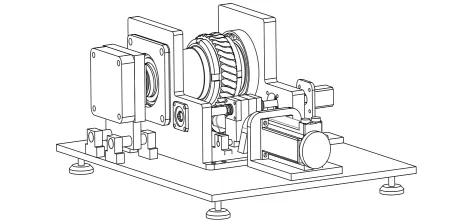

电机械制动系统主要是由制动控制系统和基础制动系统(电机械制动器)两大部分组成。制动控制系统主要是PLC接收传感器传来的信号,然后处理和转换信号来发出指令给伺服电机控制器控制伺服电机的转速和输出力矩;电机械制动器位于矿井提升机滚筒支架上,见图1,机架的上端固定有伺服电机,伺服电机的输出端通过联轴器连接有蜗轮蜗杆副,蜗轮蜗杆副上连接有滚珠丝杠副,滚珠丝杠副上的丝杠和蜗轮蜗杆副上的蜗轮固定连接,滚珠丝杠副侧方设置有闸瓦。电机械制动器通过控制力矩电机正转使动闸瓦与滚筒接触实现制动,力矩电机反转时动闸瓦远离滚筒制动解除,同时弱电控制制动装置。利用力矩电机提供制动力矩,无须复杂的液压系统,简化了盘式制动器结构同时也避免了液压驱动导致泄露等一系列问题。

图1 电机械制动器结构图

1.2 可靠性分析方法

为了确定电机械制动系统的薄弱环节,提高系统的可靠性。本研究采用把故障树分析法 (简称FTA)和二元决策图(简称BDD)相结合实现电机械制动系统的可靠性分析,将FTA转化成BDD,通过BDD可以快速简便的实现定性和定量分析,确定系统的薄弱环节。

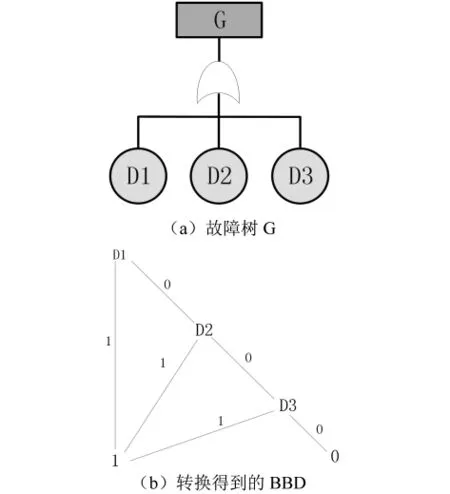

FTA转化为BDD是借助ITE(If—Then—Else)表达式,或者表示为ite(A,B,C)。 转化过程首先是对故障树底层逻辑门事件进行转化,通过借助ite(A,B,C)结构将逻辑门用底事件来表示,然后对上一层逻辑门进行转换,在转换时对转换编码,重复以上步骤,直至全部逻辑门都用底事件转换并且编码,就能确定顶事件的二BDD。设底事件是x1,x2,…,xn,且 xi,xu∈{x1,x2,…,xn},并定义 J、H 如式 1 和2,FTA转化为BDD时要按照式3和式4两个公式进行转化:

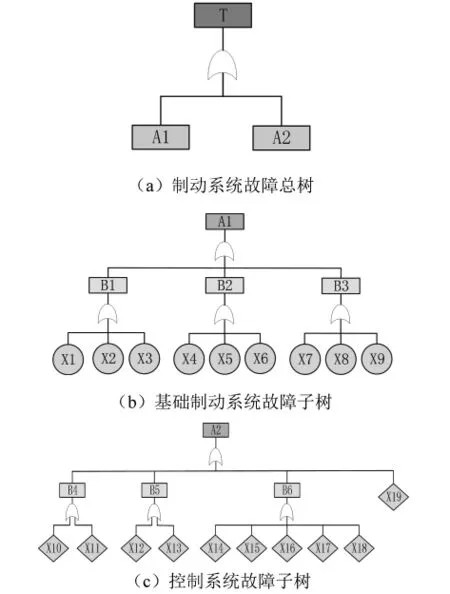

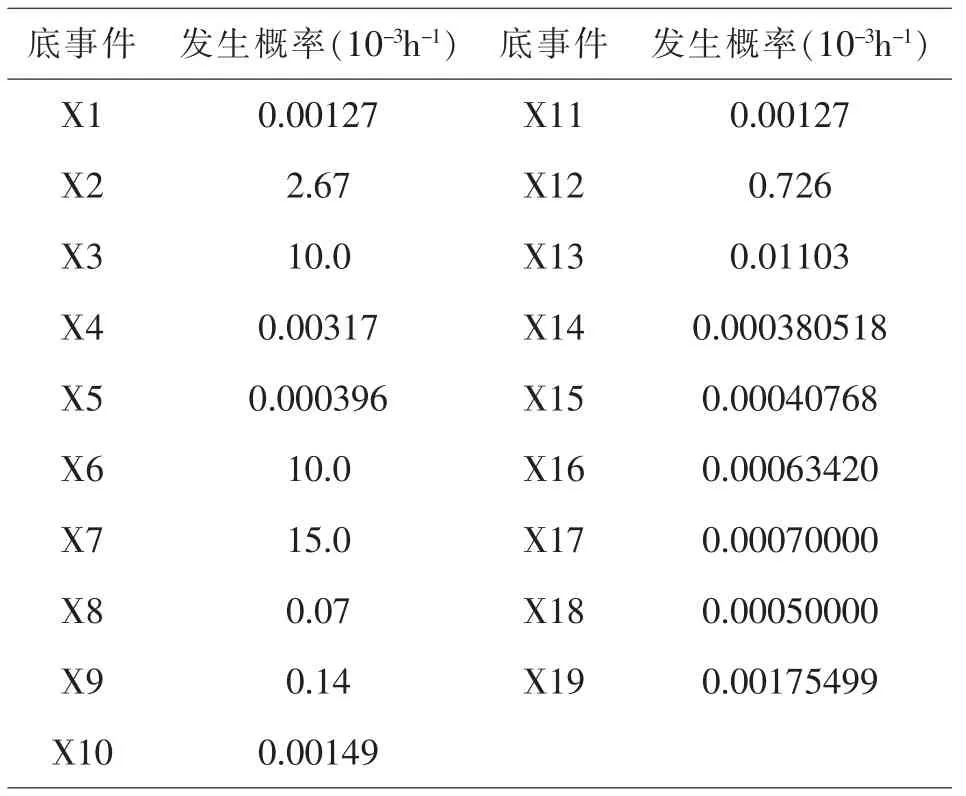

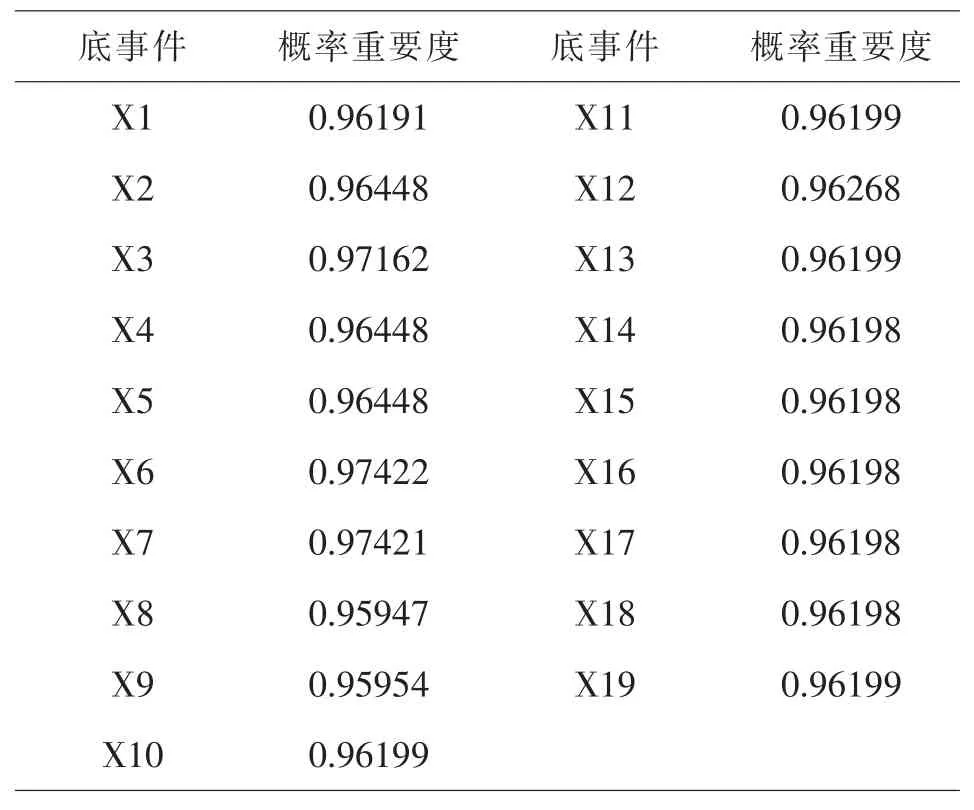

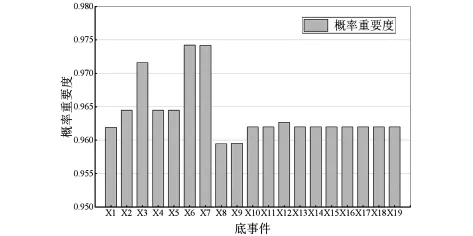

当i 当i=u时: 其中〈op〉对应的逻辑门布尔运算符是AND或OR。 图2(a)中的故障树G转化为BDD的步骤:首先假设 index(D1) 图2 故障树G和对应的BDD 以矿井提升电机械制动系统作为分析对象,建立故障树,选择电机械制动系统故障作为顶事件。电机械制动系统主要由基础制动系统和控制系统组成,如果这两个系统其中一个发生故障制动系统也会受到影响无法正常运行,所以电机械制动系统可以看成是由基础制动和控制这两个系统串联一起构成。因此把制动系统故障作为顶事件,两个组成系统故障的事件作为下一级事件初步建立制动系统的故障树。 基础制动系统主要是由驻车单元、传动单元和执行单元三个子系统串联在一起共同构成,按照上面的步骤把基础制动系统故障作为顶事件,三个组成系统故障的事件作为下一级事件;驻车单元的失效事件包含无电流、电机故障和梯形丝杆损坏;传动单元的失效事件主要包含蜗轮磨损、蜗轮蜗杆传动副损坏以及滚珠丝杆损坏;执行单元的失效事件主要包含闸瓦磨损、闸盘过热和闸盘污染。因此综合上述内容把基础制动系统作为故障树的顶事件,传动单元、执行单元和驻车单元作为中间事件,而底事件则是由三个单元对应的失效事件构成。 控制系统的故障树模型建立与其前面的子系统同理,中间事件由采集设备、PLC控制器、输出设备构成,其中采集设备的失效事件主要是对应的传感器故障;PLC控制器主要包含PLC存储卡故障和PLC硬件故障这两个失效事件;输出设备主要包含电机控制器故障、电机故障这两个失效事件。所以把控制系统作为故障树顶事件,采集设备、PLC控制器、输出设备作为中间事件,这三者对应的失效事件以及电源模块故障共同组成模型的底事件。 根据上述内容以及故障树构建规则,可以得出矿井提升机电机械制动系统的故障树见图3。 图3 矿井提升机电机械制动系统故障树 故障树中各事件符号的含义:T(制动系统故障)、A1(基础制动系统故障)、A2(制动控制系统)、B1(驻车单元故障)、B2(传动单元故障)、B3(执行单元故障)、B4(输出设备故障)、B5(PLC 控制器故障)、B6(采集设备故障)、X1(电机故障)、X2(无电流)、X3(梯形丝杆损坏)、X4(蜗轮磨损)、X5(蜗轮蜗杆传动副损坏)、X6(滚珠丝杆损坏)、X7(闸瓦磨损)、X8(闸盘过热)、X9(闸盘污染)、X10(电机控制器故障)、X11(电机故障)、X12(PLC 存储卡故障)、X13(PLC 硬件故障)、X14(温度传感器故障)、X15(压力传感器故障)、X16(位移传感器故障)、X17(光电编码器故障)、X18(振动传感器)、X19(电源模块故障)。 应用DFLM模块搜索算法对电机械制动系统的故障树进行查找,进而可以得到深度优先最左遍历结果,如表1所示。 表1 深度优先最左遍历结果 由表1可知,T可看成是以A1、A2为底事件的子模块,A1可以看成是把B1、B2、B3作为底事件的子模块,A2 可看成是以 B4、B5、B6、X16 为底事件的子模块,B1—B6是最小模块子树。 在BDD中节点通过1或0分支进行连接,节点的1和0分支分别表示对应事件发生和不发生。自BDD的根节点向下连接直到叶节点,连接路线构成一条路径。假如路径叶节点是1,代表顶事件发生;假如路径的叶节点为0,代表顶事件不会发生。而每个叶节点为1的路径中包含分支为1的中间节点对应的事件构成在一起的集合就是原故障树的割集。 对图3(b)所示的模块子树A1求最小割集,首先把FTA转换成BDD见图4,接着搜寻BDD确定叶节点为1的路径,就可以得到故障树模块子树A1的割集为:X1—X9。同理可得,故障树T的全部最小割集:X1—X19。 图4 模块子树A1相应的BDD图 本研究基于BDD来计算顶事件的故障率,首先确定全部叶节点为1的路径,然后对每条路径进行编码,用 pi(i=1,2,…,m)表示,路径经过一个中间节点xi的1分支,记为这个节点事件发生,设为xi;经过0分支记为这个节点事件不发生,设为xi,可得: 式 6 中 xij∈{x1,x2,…,xn},ni表示为路径 i的节点数;进而写出不交化表达式,并结合互斥事件和的概率公式得到顶事件的故障概率: 其中:p(xij)是底事件发生概率。底事件的故障率如表2所示。 表2 底事件发生概率表 将模块子树对应的底事件故障率带入式8计算出顶事件概率,再把模块子树顶事件作为新故障树的底事件求解新故障树顶事件概率,继续以上步骤最后计算出故障树顶事件T的发生概率为3.802×10-2。 本研究建立的故障树结构比较复杂,包含较多底事件,不同的底事件对于整个故障树的重要程度也是不同。因此,各个底事件发生对顶事件发生产生的影响就是底事件的重要度,计算底事件的重要度的大小,可以找到系统的薄弱环节,帮助系统维修诊断。 底事件发生概率变化引起顶事件发生概率的变化程度,为概率重要度,计算过程如下式所示: 式中IP(xi):底事件xi的概率重要度;Q(T):顶事件发生概率,qxi:底事件发生概率。 根据式(9)计算得到底事件的概率重要度,计算结果如表3所示,为了更直观的观察各根节点之间的关系绘制如图5所示的柱状图。 表3 底事件概率重要度 图5 底事件概率重要度柱状图 对图5进行分析可知底事件X6(滚珠丝杆损坏)和X7(闸瓦磨损)这两个底事件对系统的概率重要度最大为0.97422,其次依次就是X3(梯形丝杆损坏)、X2(无电流)、X4(蜗轮磨损)、X5(蜗轮蜗杆传动副损坏),底事件X8(闸盘过热)对系统的概率重要度最小为0.95947,其他底事件对系统概率重要度处于中间数0.96198左右将近位于一条直线。 由上述可知,底事件X6(滚珠丝杆损坏)和X7(闸片磨损)的概率重要度数值最大,说明它们的发生概率对系统顶事件的发生概率影响非常大,属于系统的薄弱环节,应该严格要求购买质量,规范装配流程,确保部件在装配过程中不会受到损伤以及出现装配不当导致部件加速损坏,定期维护这些部件,加强维护力度。而对于底事件X8(闸盘过热)对于系统的概率重要度最小,可以适当延长维修间隔。 (1)本研究采用基于BDD的故障树分析法对电机械制动系统进行可靠性研究,以制动系统故障作为顶事件建立了故障树,确定顶事件发生概率和底事件概率重要度的大小,从中分析确定事件X6(滚珠丝杆损坏)和X7(闸片磨损)对制动系统故障影响最大,说明这两个事件是矿井提升机电机械制动系统的薄弱环节,为矿井提升机电机械制动系统以后的可靠性研究优化的过程中选择优化零件时提供选择参考和指导。 (2)矿井提升机电机械制动系统的故障模式通过故障树的最小割集表现出来,很明确的表达出制动系统的内在关系,证明了这种方法适用于电机械制动系统可靠性分析,为电机械制动系统可靠性分析提高理论指导。

2 制动系统可靠性分析

2.1 建立制动系统故障树

2.2 制动系统故障树模块化

2.3 基于BDD的定性分析

2.4 基于BDD的定量分析

3 结论