3D 打印技术在复合材料中的应用与发展

2022-09-01张梦雨成艳娜

党 乐,张梦雨,成艳娜,闫 超*

(1.海装西安局,西安 710054;2.中航西安飞机工业集团股份有限公司,西安 710089)

随着对飞机减重和性能要求的提高,复合材料在航空飞行器中的应用越来越多,对复合材料成型技术也有了更多要求。传统的热压罐成型技术在工业生产中应用最广,已被大量应用于飞机的机身、机翼等结构部位。但热压罐成型技术仍具有一些无法解决的问题:①设备投资高,如热压罐、冷库、清洁间等;②工装设计制造和研制周期长;③仍存在产品变形、内部质量、表面质量等问题;④工装、材料、人工、质量成本高。

3D 打印技术作为一种增材制造技术,与传统的减材技术不同,通过输入3D 数字模型—离散为二维片层—材料连续叠层及固化的方式,成型复合材料。3D打印技术具有以下优点:①采用一体化成型技术,无需装配,在形状复杂的异形件制造中具有很大优势;②结构强度好,结构设计性强;③成本低、效率高,成型时不需制造特定模具,且自动化程度高。

在对复合材料需求越来越多,对产品性能、成本控制、生产周期要求越来越高的今天,3D 打印技术能够很好地满足航空制造业的生产需求。因此,研究3D 打印技术在航空产业的应用具有重要意义。

1 分类和基本工艺模型

1.1 3D 打印分类

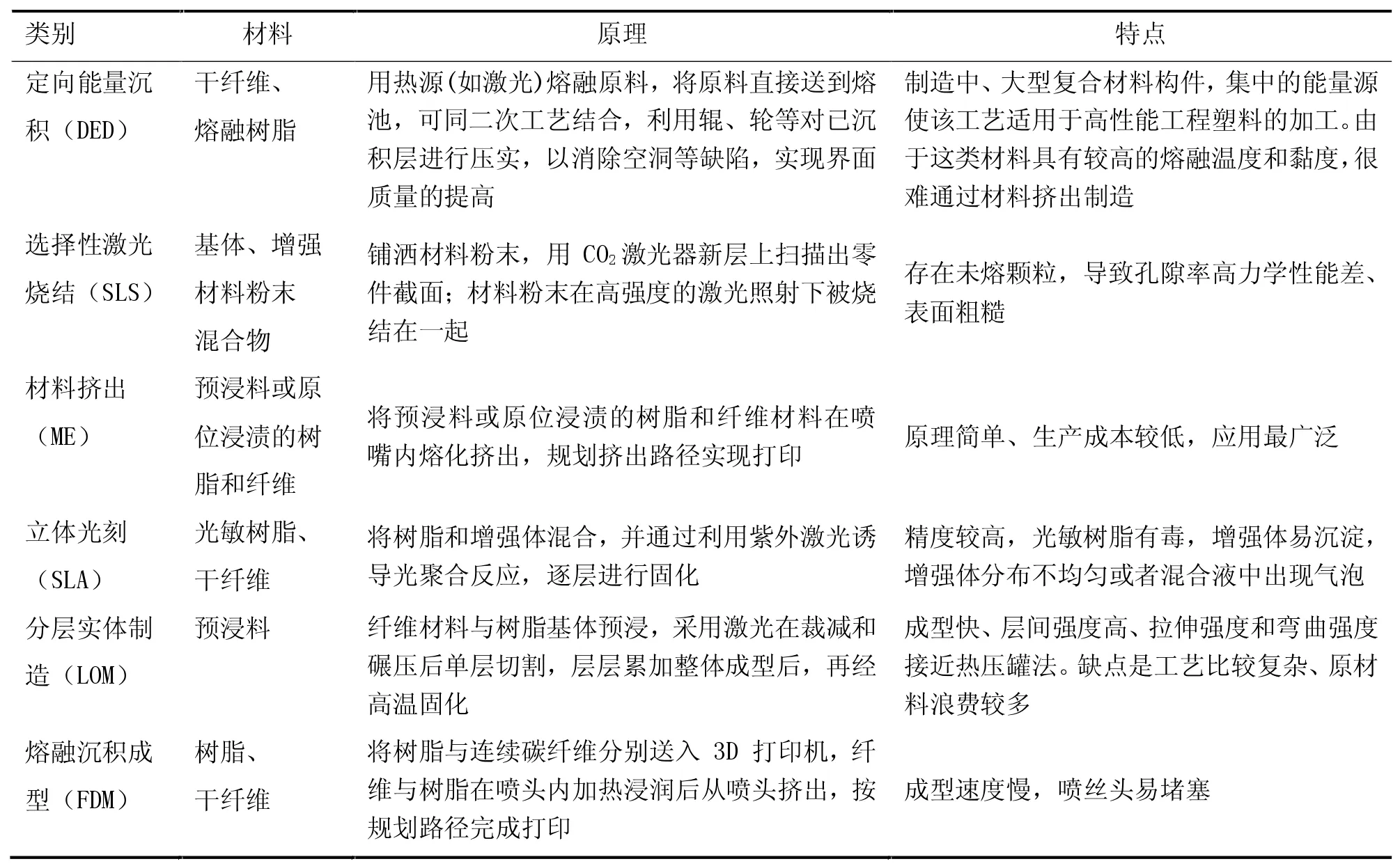

3D 打印技术可根据其工作原理分为不同的类别,其中适用于航空复合材料制造的技术主要有定向能量沉积(DED)、选择性激光烧结(SLS)、材料挤出(ME)、立体光刻(SLA)、分层实体制造(LOM)、熔融沉积成型(FDM)[1]。其适用原材料、原理和特点见表1。

表1 3D 打印分类及其原理

1.2 基本工艺流程

最常用的熔融沉积技术(FDM)和液体树脂光固化成型技术(SLA),常见的成型工艺一般要经过前处理、分层叠加成型和后处理三个阶段。先对待成型件进行建模,并对模型进行切分,再以积分的形式将切片堆积,从而形成所需制件,如图1 所示[2]。

图1 3D 打印过程示意图

2 最新研究

2.1 原材料

在飞机零件制造中,金属材料3D 打印在工业领域用途广泛,特别是钛合金材料。非金属材料的3D 打印也在逐步发展,如高分子聚合物、聚乳酸等。材料特性直接决定成型产品的强度、刚度等力学性能[3]。一般3D 打印技术的打印材料为PLA、PEEK 和ABS 等热塑性非金属材料。复合材料3D 打印技术的纤维主要以短纤维材料为主,基体以热塑性材料为主,设备和材料实现了商业化。热固性树脂也实现了短切纤维增强复合材料的3D 打印。

哈佛大学通过对环氧树脂的改性,首次实现了热固性树脂的3D 打印。通过添加纳米粘土、二甲基磷酸酯、碳化硅晶须和短切碳纤维,以咪唑基离子做固化剂,拓大了树脂打印窗口;通过控制纤维尺寸和喷嘴半径,使纤维在剪切力和挤出流的作用下发生取向;先在较低的温度下预固化,然后从基板上移出再进一步高温固化,从而提高产品性能,如图2 所示。

图2 热固性树脂的3D 打印

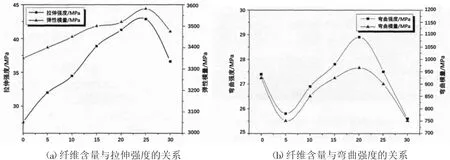

北京化工大学薛平教授研究了3D 打印短切玻璃纤维增强聚乳酸复合材料。探究了玻璃纤维含量、偶联剂含量、相容剂含量对聚乳酸复合材料性能的影响。结果表明,玻璃纤维含量在25%时,其力学性能最好,如图3 所示。

图3 玻璃纤维含量与复合材料性能的关系

2.2 设备

美国Mark Forged 公司研发了名为Mark One 的连续纤维增强热塑性复合材料3D 打印设备,打印出了碳纤维增强尼龙复合材料。2 个喷头轮流工作,实现纤维和树脂的复合,喷头1 负责输送树脂,喷头2 负责输送预浸纤维丝。如图4 所示。

图4 3D 打印设备Mark One

但该设备的纤维取向一定,仅能实现X/Y方向纤维取向。且可打印尺寸较小,产品尺寸仅有0.6 m×0.4 m×0.3 m,因此,还需进一步改进。

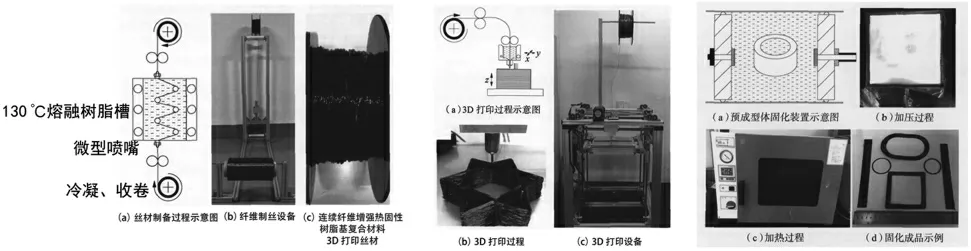

西安交通大学明越科研究了连续纤维增强热固性树脂基复合材料3D 打印工艺,将常温下为固态的环氧树脂、热固化剂双氰胺、3K 碳纤维制备成3D 打印丝材,将丝材加热至130 ℃,经二次预浸后挤出冷却,形成3D 打印预成型体,将3D 打印预成型体完全埋入氯化钠中,抽真空填充内部空隙,烘箱固化成制件,如图5 所示[4]。

图5 3D 打印设备、工艺、固化过程

该研究首次将连续纤维作为热固性树脂的增强体进行3D 打印,为3D 打印热固性树脂在航空产业中的应用提供了新思路。但该研究仍处于实验室级别,成型设备简陋,工艺稳定性差,成型零件尺寸较小,难以进行工业化应用。

3D 打印设备的喷嘴也会影响成型的完成度和成型质量FDM 熔融沉积式的打印设备,耗材直径固定为1.75 mm,一般喷嘴流道直径为0.4 mm 以上。喷嘴直径设置为1 mm 时力学性能最大,0.4 mm 时堵塞现象特别严重,熔体无法流畅挤出,打印线条之间出现缝隙,无法形成密实的样条[5]。

2.3 加工参数

影响3D 打印效果的加工参数主要包括打印温度、打印速度和打印路径。

打印温度是指在打印时设定打印喷嘴的温度,温度会影响高分子材料在流体状态下的流变性能、粘弹性,调节打印温度可以控制打印过程塑化和其在熔融状态下的打印效果,可能会影响其固化及尺寸收缩情况[6]。

原材料从3D 打印喷嘴中以一定速度挤出并粘附在3D 打印平台上,快速冷却,组合成制品。3D 打印速度太低或太高均使可成型表面形成缺陷,影响质量。

3D 打印路径是指3D 打印喷嘴的路径。通过设置软件参数来设定3D 打印的路径,即喷嘴挤出熔体的方向。由于熔体路径决定复合材料中纤维的路径,控制纤维取向,因此3D 打印路径对复合材料力学强度有重要作用。采用了回形路径、0°路径、±45°路径、±90°路径。也可以通过设计铺层,不同铺层制件角度交替打印成型。

3 应用

2013 年,EADS 公司采用3D 打印技术,用热塑性材料制造出了微型无人机原型。英国南安普顿大学打印出了世界上第1 架“3D 打印”飞机——小型无人驾驶飞机“SULSA”,且已试飞成功,其原材料为增强型ABS 塑料,翼展2 m,同时配备有用于巡航的微型自动驾驶系统[7]。

3D 打印公司stratasys 联合航空公司Aurora Flight Sciences 在迪拜航空展上发布了世界首架3D 打印的喷气动力无人飞机,机身由尼龙3D 打印而成,打印仅历时9 d[8]。

4 发展趋势

我国虽然对3D 打印有所研究,但工艺成熟度仍有所不足,特别是在航空制造领域,在成型材料、成型工艺、成型设备方面均具有一定发展空间。常用航空制造热固性材料成型具有不可逆性,无法像热塑性材料采用挤出工艺制造原材料后打印,也无法像金属材料一样采用粉末打印,因此需要开发适宜3D 打印的材料,此类材料需具备一定黏度和流动性,且操作时间相对较长、成型时间相对较短[9]。热固性树脂基复合材料需要加温加压以增加制件的密实度,可以在打印设备内部将坯体进行预压实和加热,确保材料在打印过程中也具备较强的致密性,并在打印完成之后进行最终固化处理。与传统工艺相比,3D 打印技术受产品设备尺寸和材料范围限制,不同材料打印出来的产品性能、尺寸精度和表面质量等相差较大,因此需将3D 打印与精确铣切技术相结合,制造尺寸精度合格的产品。