大型轧机模块化安装技术

2022-09-01刘长富

刘长富

(中国三冶集团有限公司,辽宁 鞍山 114039)

轧机是金属轧制工艺线上的关键设备,轧机安装具有单体设备重、安装精度高和施工周期长的特点。大型轧机吊装技术主要有“基础预留法”吊装技术、“牛腿旋转法”吊装技术、“专用吊具”吊装技术、“横向滑移垂直液压顶升特大型轧机”技术和立辊轧机吊装技术等,主要解决生产车间内行车吊装能力不足、吊装高度不够和环境受限的3 大难题。但是在轧机现代化改造或者大修工程中,以上轧机安装方法在工期上已经达到极限,无法适应短期化大修改造的要求。因此在研究国内外轧机改造施工工艺的基础上,以绿色建造为出发点,创新研发大型轧机模块化安装新技术。在生产状态下完成轧机离线组装,停产改造期间拆除旧轧机,完成新轧机整体滑移安装就位,可以大幅度缩短停机改造时间,实现轧机改造工程短工期、高质量和安全可靠的目的。

1 工程概况

以1780 热轧机组F1 整体更换项目为例,F1 轧机总重约590 t,生产状态下在层流冷却区域离线组装轧机,完成轧机底座、支架、上下横梁、弯辊窜辊系统和集成配管等安装,组装后轧机总重约400 t(不含支撑辊和工作辊)。停产后,拆除旧轧机,新轧机整体滑移安装就位,连接能源介质管线,最后安装工作辊和支撑辊等部件。

施工平面布置,施工与生产同时进行条件下,需要对施工场地封闭管理,布置组装场地,测量滑移路径,做好标记。轧机离线组装场地选择层流冷却区域靠近厂房柱一侧,水平滑移中心线平行轧制中心线布置,液压提升滑移中心线沿着轧机机列中心线设置,轧机整体滑移路线如图1 所示。各轧机车间厂房内布置有所差异,组装场地和滑移路线也可根据实际情况在不影响生产的条件下灵活布置。

图1 轧机整体滑移路线图

2 大型轧机模块化安装工艺流程

施工准备→临时组装台架设置→轧机离线组装→轧机整体水平滑移→轧机整体液压提升滑移就位→液压润滑管道安装→电气自动化系统安装调试→支撑辊及工作辊等安装→单体调试→联动调试→负荷试车。

3 大型轧机整体滑移安装关键技术

为了实现大型轧机整体滑移安装就位,开发了以下3 项关键技术。

(1)轧机离线组装技术。

(2)轧机整体水平滑移技术。

(3)轧机整体液压提升滑移就位技术。

3.1 轧机离线组装技术

3.1.1 临时组装台架设置

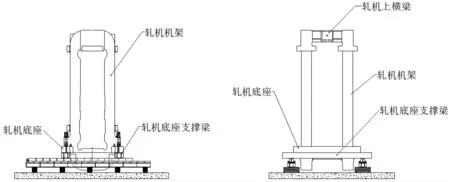

轧机离线组装可在不影响生产的条件下进行,选择层流冷却区域作为离线组装场地,布置临时组装台架,并对组装场地和滑移路径进行承载力验算,必要时进行加固处理。根据滑移路径确定临时组装台架布置位置,铺设枕木,在滑移轨道上设置滑移梁,滑移梁上设置轧机底座支撑梁,组成轧机临时组装台架如图2所示,轧机离线组装完成后,连同组装台架整体滑移。滑移轨道纵向中心线允许偏差2 mm,轨距允许偏差2 mm,轨道标高允许偏差±5 mm。根据底座尺寸调整底座支撑横梁标高和水平度,标高以满足轧机滑移空间为主,水平度允许误差2/1 000。

图2 轧机临时组装台架示意图

3.1.2 轧机底座安装

在轧机底座支撑梁上方设置垫铁,调整垫铁水平,利用车间行车吊装轧机底座依次就位,测量底座的标高、中心线和水平度,水平度和平行度允许误差0.05/1 000,以保证下道工序安装机架的精度要求。

3.1.3 轧机机架安装

为了满足轧机整体提升滑移就位要求,需要将轧机机架与底座通过螺栓连接形成刚体。轧机底座安装验收合格后,进行机架吊装,受行车吊装高度限制,机架需要采用专用扁担梁双机抬吊,将车间2 台行车机务和电气并车,利用扁担梁将轧机机架吊运至厂房内,机架吊装就位,安装在轧机底座上,调整好机架后,初步紧固地脚螺栓。按照自下而上的顺序,先安装下横梁,再安装上横梁,使上下横梁接触面靠紧并紧固连接螺栓,轧机机架安装如图3 所示。检查调整机架与底座结合面的平面和侧面的接触间隙、横梁与机架结合面的间隙、轧机机架垂直度和水平度等满足规范要求。

图3 轧机机架安装示意图

3.1.4 液压调整装置及机体配管等附件安装

轧机机架验收合格后,安装弯辊窜辊系统、液压调整装置等设备,轧机机体采用集成配管,配管完成后,将操作侧集成配管、传动侧集成配管和轧机平台液压配管等模块安装在轧机机架上,轧机配管安装注意保持管道清洁度,管口做好防尘措施,以上附件安装完成后,将轧机提升专用吊具与底座内侧地脚螺栓连接,为轧机水平滑移做好准备。

3.2 轧机整体水平滑移技术

3.2.1 旧轧机拆除及基础施工

轧线停产后,拆除工作辊和支撑辊,进行旧轧机机架拆除及基础处理。旧轧机机架拆除一般可采用破坏性拆除,采用轧机拆块技术,设置吊点,利用车间行车将轧机按照自上而下的顺序分块拆除。机架拆除可从中间切割,降低单次吊装起重量和起升高度,满足吊装空间条件要求,拆除完成后,清理场地,对旧基础进行处理。基础验收合格后,根据土建交工线,埋设轧机安装中心标板和永久基准点,做好测量成果记录,安装轧机底座垫板。

3.2.2 轧机整体水平滑移

旧轧机拆除后,基础处理的同时进行新轧机整体水平滑移,自滑移起点至终点铺设滑移轨道,滑移距离约90 m,滑移采用2 套600 t 液压滑移装置,配备1 套液压泵站和控制器。滑移轨道及滑移装置调整验收合格后,启动滑移装置,开始轧机整体水平滑移如图4 所示,滑移过程中监视轧机稳定性和滑移的同步性,滑移终点位置为轧机机列中心线,停靠位置应确保轧机吊装吊具的吊耳中心线与液压提升滑移系统纵向中心线一致,横向中心线可通过滑移装置微调校正,偏差不大于2 mm。

图4 轧机整体水平滑移示意图

3.3 轧机整体液压提升滑移就位技术

3.3.1 液压提升滑移装置配置

液压提升滑移装置主要有液压滑移装置(含滑移轨道、滑移装置、滑移梁等)、液压提升装置(含液压提升器、钢绞线)、液压泵站、控制系统、支撑立柱及主滑移梁等结构件组成,如图5 所示。滑移梁上设置2 套600 t 滑移装置,每套滑移装置驱动2 个通过连杆刚性连接的滑移梁。液压提升装置采用4 台185 t 液压提升装置,配备2 套液压泵站和1 套控制器,单次最大行程500 mm,总提升能力为740 t。各吊点提升能力为对应荷载标准值的1.85 倍,总体提升能力为总提升荷载标准值的1.85 倍。

图5 液压提升滑移装置配置示意图

3.3.2 液压提升滑移结构设计验算

(1)基本设计参数

额定起重量:400 t。

主滑移梁跨度:20 m。

主滑移梁中心距:6 m。

主滑移梁标高:4.760 m。

(2)荷载计算

移动荷载包括轧机总重量(400 t)、吊具质量和水平滑移装置、液压提升装置、液压提升装置提升梁、支撑梁、液压泵站及操作平台等的总重量(44 t),两侧滑移梁平均受力。单侧主滑移梁上的均布移动荷载组,左侧滑移副均布荷载为1 100 kN/2.5 m=440 kN/m,右侧滑移副均布荷载为1 120 kN/4.8 m=233 kN/m。

(3)结构设计验算

①将液压提升滑移装置拆分为立柱、主滑移梁和提升梁等主要构件,对结构柱进行强度、刚度、稳定性及局部稳定性验算,对构件梁进行跨中强度、刚度、侧面屈曲和局部稳定性验算,然后对结构整体进行校核。采用3D3S Design 2021.3 软件辅助设计,荷载组合分项系数取恒载1.0,活载1.5。主滑移梁采用焊接箱梁,截面尺寸:箱1 200×800×400×20×50,传动侧支撑为方形格构柱,包含支撑底座、中间主管和支撑顶部,主管采用4 根Φ219×6 钢管柱,支撑底座和顶部采用矩形管500×300×20×20 做口字形方框,内加HN500×200×10×16 的十字筋,上铺-30 钢板。主管与钢板采用法兰螺栓连接。受热轧操作室影响,操作侧立柱采用Φ720×16 钢管柱,并设置加强柱头和柱脚,2 根立柱共用1 个底座,提高立柱强度和稳定性。主要构件截面特性见表1。

表1 主要构件截面特性表

②对提升滑移过程的起始状态、中间状态和终止状态分别建立整体计算模型,以起始状态为例,验算结果如图6 所示。

图6 结构建模及验算图(整体)

起始状态,杆件结构的最大强度应力比为0.602,绕2 轴稳定最大应力比为0.443,绕3 轴稳定最大应力比为0.602,应力均比小于1,最大挠度所在位置10.000m,计算最大挠度34.459 mm 小于容许挠度80.000 mm,结构满足规范要求。

中间状态,杆件结构的最大强度应力比为0.775,绕2 轴稳定最大应力比为0.569,绕3 轴稳定最大应力比为0.775,应力均比小于1,最大挠度所在位置10.000 m,计算最大挠度49.689 mm 小于容许挠度80.000 mm,结构满足规范要求。

终止状态,杆件结构的最大强度应力比为0.724,绕2 轴稳定最大应力比为0.532,绕3 轴稳定最大应力比为0.724,应力均比小于1,最大挠度所在位置10.000 m,计算最大挠度41.953 mm 小于容许挠度80.000 mm,结构满足规范要求。

3.3.3 液压提升滑移装置安装

旧轧机拆除完毕新轧机水平滑移前,先将立柱和立柱上方的垫梁安装就位,预留轧机水平滑移通道,待轧机滑移至轧机机列中心线后,再吊装主滑移梁支撑梁、主滑移梁和水平滑移装置(每根主滑移梁上的2 组滑移梁通过连杆刚性连接)。在水平滑移装置的滑移梁上安装提升梁支撑梁、提升梁及液压提升装置(提前穿好提升钢绞线、安装提升锁具)、液压泵站、液压控制系统、油管、电源电缆和控制电缆。安装完成后,利用销轴连接提升锁具和轧机提升专用吊具,进行液压提升滑移系统整体调试。提升滑移装置安装质量要满足GB 51162—2016《重型结构和设备整体提升技术规范》的规定,滑移轨道纵向中心线允许偏差2 mm,轨距允许偏差2 mm,轨道标高允许偏差±5 mm。

3.3.4 轧机整体提升滑移就位

轧机整体提升,液压提升装置吊装锁具与吊耳可靠连接提升钢绞线与地面垂直,提升开始时,应进行试提升,提升加载应采用分级加载,在加载过程中对轧机整体和提升支撑结构进行监测,无异常情况方可继续加载。轧机离开底座支撑梁100 mm 做悬停。悬停期间应对整体提升支撑结构进行检查和监测,液压提升同步控制系统通过线性系统监测连接到提升钢绞线的编码器,并控制提升机构的液压,保持每根钢绞线的恒定提升速度。提升过程中,重点监测立柱垂直度和主滑移梁挠度,至少在2 个方向上测量轧机水平度确保水平,轧机提升水平度控制在0.5 mm/m,当各提升点的荷载或高差出现超差时,实时进行调整或停止提升,查清并清除障碍后方可恢复提升。轧机整体提升示意图如图7所示。

图7 轧机整体提升示意图

轧机整体滑移,轧机提升到预定高度(约200 mm)后,停止提升,利用钢管短柱支撑轧机底座支撑梁,拆除影响滑移方向上的轧机水平滑移轨道,保证滑移通道畅通,根据轧机就位位置指挥控制滑移装置走行,将轧机整体滑移至安装位置上方,滑移过程中,利用登高车辅助配合整理滑移用电缆线路,防止发生刮擦和损坏,如图8 所示。

图8 轧机整体滑移示意图

轧机滑移至安装位置上方后,同时控制4 台液压提升装置将轧机整体垂直下降就位并进行位置调整,如图9 所示,就位后对提升滑移支撑系统进行分级对称卸载。卸载完成后拆除提升滑移装置,清理现场。

图9 轧机整体下降就位示意图

轧机就位后,调整轧机标高水平及纵横中心线,紧固地脚螺栓,安装验收合格后,进行底座2 次灌浆。安装轧机液压、润滑管道,电气仪表检查接线,安装支撑辊及工作辊,进行单体调试、联动试车和负荷试车。

4 结束语

采用模块化安装技术是轧机安装技术的一次创新,在生产期间完成轧机的离线组装,待到轧线停产期间,采用液压提升滑移装置将轧机整体安装就位,可以减少轧机在线安装调整时间,大幅度缩短停产改造工期,提高轧机安装效率,降低吊装难度。模块化安装技术可广泛应用于冶金安装工程,对推动冶金建设行业技术进步具有重要意义。