厚壁轴类零件两端面同时倒角振刀的控制措施

2022-09-01孙伟刚

□ 孙伟刚

昆山领灿精密机械有限公司 江苏昆山 215314

1 工艺现状

对于大批量生产两端面需要同时倒角的厚壁轴类零件,普遍的做法是由普通车床或数控车床加工,存在生产效率低,无法满足产量要求,工人劳动强度大的问题。厂家购买多台设备,招聘更多工人,虽然可以满足产量要求,但是增加了成本,不利于厂家良性循环发展。对此,开发了全自动厚壁轴类零件两端面同时倒角设备进行加工,但是存在振刀的不稳定性情况。

2 控制措施

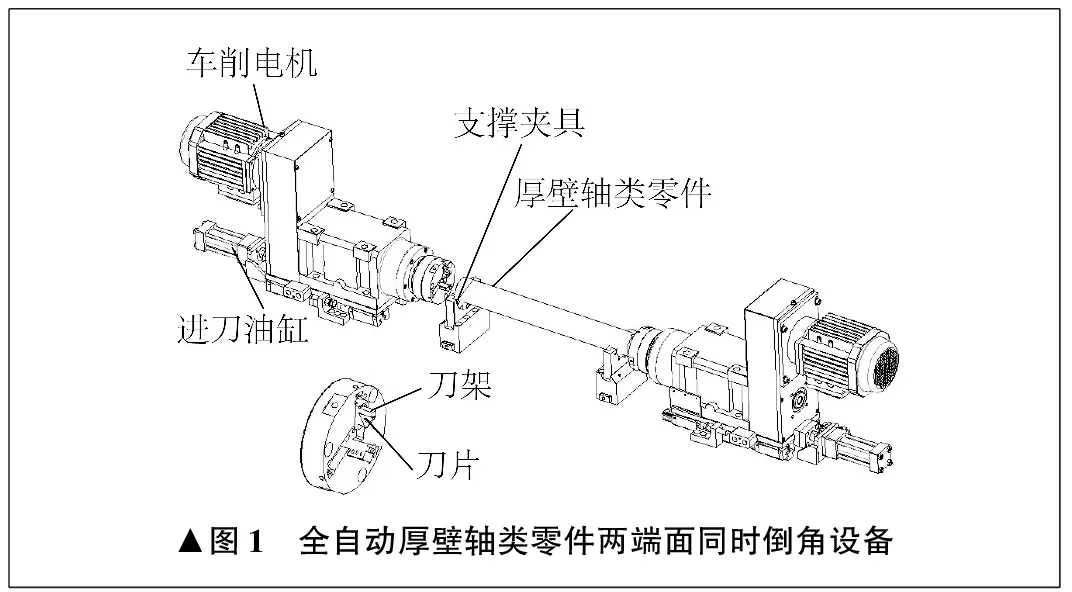

全自动厚壁轴类零件两端面同时倒角设备如图1所示。为克服厚壁轴类零件两端面同时倒角存在的振刀问题,采取三方面控制措施:

(1) 进刀油缸采用进油节流方式,油路中使用电子缓冲阀,以精准控制进刀速度;

(2) 精确计算车削所需电机功率及输出轴转速;

(3) 对刀架基于SolidWorks Simulation有限元仿真软件进行受力分析,优化刀架尺寸。

3 进刀速度控制

液压节流方式一般分为进油节流和回油节流两

种。在倒角过程中,需要保持进刀速度的稳定性。进油节流能够精准控制进刀方向的液压流量,进而精准控制进刀速度。回油节流依靠背压,在倒角过程中,随着车削深度的增大,切削阻力越来越大,使进刀速度不稳定,易产生振刀。由以上分析可见,采用进油节流较为合适。

进刀分为空行程快速进刀和车削时慢速进刀。空行程时,进刀速度需要快一些。在车削过程中,进刀速度需要进行合理控制,如果过快,容易导致撞刀,即刀片打崩。对此,搭配使用电子缓冲阀。在车削过程中,电子缓冲阀能够合理控制进刀速度,进而提高车削过程的稳定性。

4 电机功率与输出轴转速计算

车削所需电机功率Ne计算式为:

Ne=ApFVcKs/(η×60×1 000)

(1)

式中:Ap为切削深度,5 mm;F为进给量,0.15 mm/r;Vc为切削速度,110 m/min;Ks为比切削力,加工材质为中碳钢,查表取1 980 N/mm2;η为电机效率,0.8。

将参数代入式(1),计算得电机功率为3.4 kW,由此选择4 kW四极三相异步电机。

根据实际应用经验,电机转速需控制在720 r/min左右,因此采用1∶2速比传动,由变频器控制,能够调节转速,防止转速过高产生振刀现象。

5 受力分析

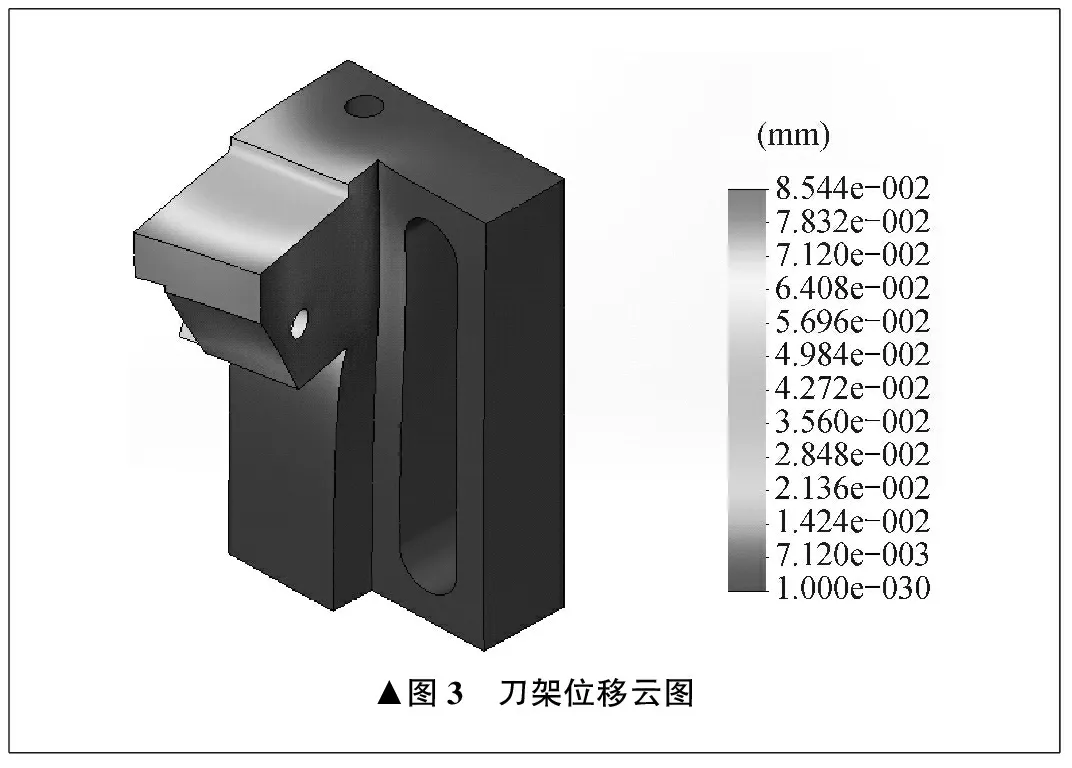

对刀架进行有限元受力分析,设置材料为P20合金钢,负载为20 000 N。模型类型设置为线性弹性同向性模型,刀架底面安装面设置为夹具固定面。刀架材料属性见表1。基于计算得到位移云图优化刀架尺寸,得到最优结果,使刀架强度足够,有效避免振刀。

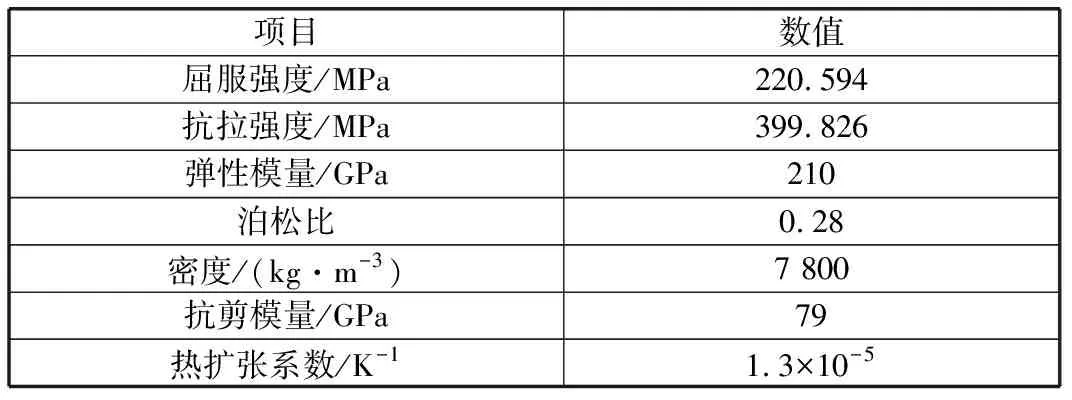

表1 刀架材料属性

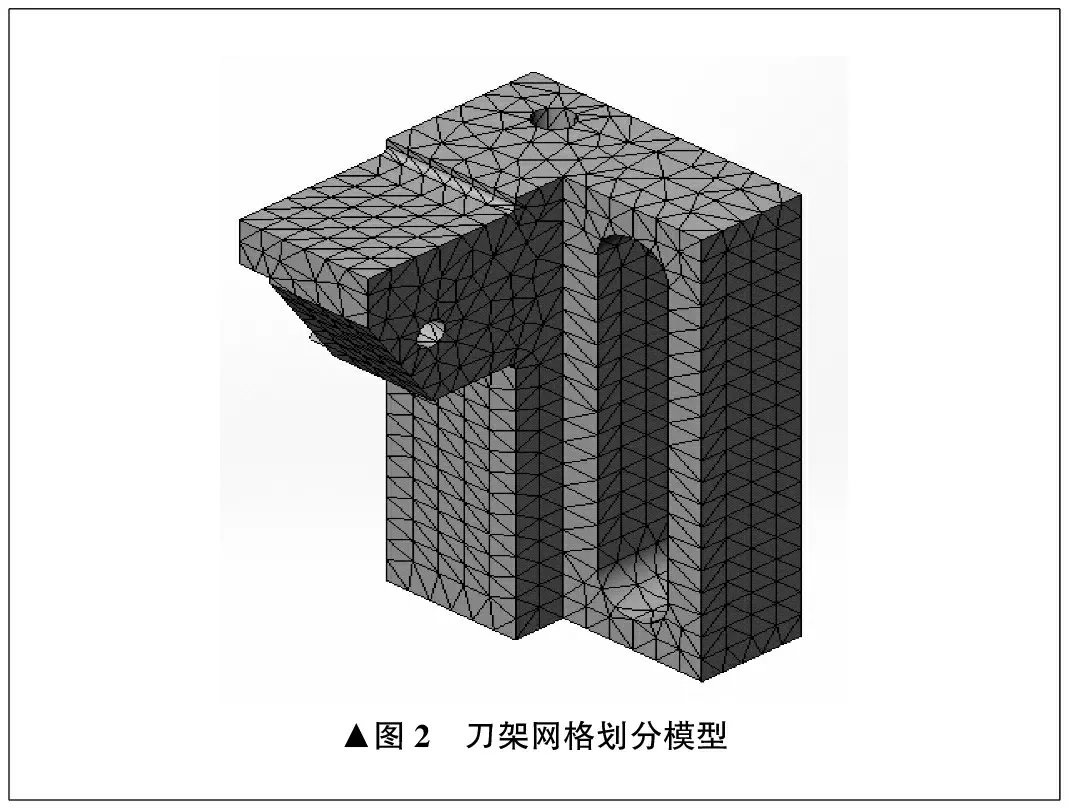

选用标准网格进行网格划分,节点总数为14 843,单元总数为9 268。刀架网格划分模型如图2所示。

刀架位移云图如图3所示,最大变形量为0.085 mm,位于刀架最上方。这样的变形在允许范围内,可以认为刀架强度足够,能够避免振刀。

6 结束语

笔者对厚壁轴类零件两端面同时倒角时产生的振刀现象进行分析,提出三方面控制措施。经实践确认,控制措施有效,避免了振刀。