外保温板与现浇结构一体化施工技术

2022-09-01林周宝

林周宝

(北京首都开发股份有限公司首开志信公司,北京 100027)

保温板与现浇混凝土墙体形成夹芯保温层,通过内外两侧模板构成与结构墙体厚度两道空腔模板组合,分别向空腔构造内浇筑混凝土,由此所构成承重、保温、防火一体化浇筑而形成的夹芯梁、柱、墙等,称之为现浇一体化外保温体系。该外保温体系施工技术先进、安全适用、经济合理,其优势在于与主体结构同步浇筑,不产生空鼓、开裂及脱落,在气候反复作用而不破坏,具有构造防火措施和承受火焰辐射及阻绝火势蔓延等。近些年,在北方的建筑工程中广泛应用,但是也有一些问题。各个厂家为迎合市场,都编制各自的图集和规范,行业内缺乏统一的规范及图集,节点做法不详细,不具备指导施工的要求。在施工过程中,保温板容易移位,造成外保温板外露、浮起等质量问题。因此,在施工中先研究解决节点做法,补充及完善指导施工的图纸。其次,要研究保温板移位及外露问题,制定有效的措施等,总结出可以推广借鉴的现浇一体化外保温体系的施工技术及创新解决方法。

1 现浇一体化外保温体系的现状

1.1 产生背景

由于外贴外保温易开裂、脱落、防火达不到A级的要求,外墙内保温易发生冷桥、占用室内空间,降低使用率。自2007年以来,外墙结构一体化保温技术越来越受到关注。2011年山东省率先印发了《山东省建筑节能与结构一体化技术产品认定条件》的通知,并明确提出保温结构一体化技术的相关认定要求。2012年山东省率先在全省大力推广保温结构一体化技术,取得了很好的效果。2014年1月28日河北省住房和城乡建设厅发出“关于推行建筑保温与结构一体化技术的通知”标志着河北省进入保温一体化时代。同年,石家庄、张家口、廊坊发文响应政府号召,新建项目全部采用建筑保温一体化。随后,黑龙江省、山西省、河南省等省市陆续推广保温结构一体化技术,把建筑节能推向了一个新的台阶。由此可见,发展和应用建筑节能与结构一体化是建筑保温体系未来发展的必然方向。

1.2 现浇一体化外保温体系的概念及分类

什么是外墙结构一体化保温体系。到目前为止,业界也没有形成一个统一的概念。其核心的意思是保温材料与外围护结构的剪力墙同步浇筑,紧密结合在一起而形成复合保温墙体,叫做外墙结构一体化保温体系。即在墙体受力钢筋的外侧将保温模块经积木式横向、竖向错缝插接,并与专用连接桥有机配合,通过组合配件将内外两侧模板连接和紧固,构成模块外侧有50 mm、内侧有与结构墙体厚度等同的两道空腔组合或称空腔构造,分别向空腔构造内浇筑混凝土而形成的承重、保温、防火一体化的夹芯保温复合墙体。为了防止一体化保温层外侧50 mm厚混凝土保护层的开裂,增加了钢筋网片,通过拉钩及斜插丝与主体结构的钢筋紧密连接,形成了足够强度的空间网架,从而达到了建筑节能体系与主体结构真正一体化的综合效果。这样的复合墙体不需要另行采取保温措施,即可满足现行建筑节能及消防安全的标准要求,且能永久地与主体结构具有相同的寿命周期。

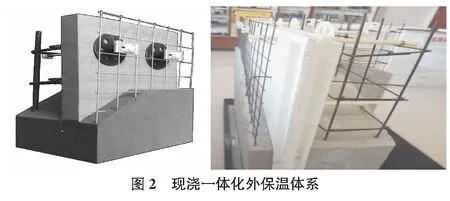

经过这几年的实践,外墙结构一体化保温体系得到的长足的发展,市场上种类繁多。通过调研了解,现阶段外墙结构一体化保温体系大致有两种类型:1)在工程生产的复合板免拆模一体化保温体系,如图1所示;2)现场安装保温板芯材的现浇混凝土一体化保温体系,如图2所示。根据芯材的不同,又分为岩棉板体系、XPS挤塑板体系和EPS聚苯板体系。无论是哪种体系,其原理都相同,都是按照设计要求的节能标准,匹配不同类型的芯材及厚度,达到节能及防火A级的要求并与主体结构墙体同寿命周期,解决脱落[1-2]。

1.3 现浇一体化外保温体系的优、缺点

现浇一体化外保温体系的优点有:1)采用现浇夹芯层工艺,与主体结构连成整体,有效解决脱落问题。2)与建筑同寿命,无需后期维护、维修费用。3)根据设计文件选配不同材质、不同厚度的芯材,保温隔热性能满足不同地区的要求。4)工厂按订单加工,现场组装,方便灵活。5)配置专门的转角保温模块,增强整体性。6)复合层外侧有50 mm的保护层,采用B2级保温材料就能达到A级防火要求(为防止施工过程中引起火情,建议采用B1级以上的保温板芯材)。现浇一体化保温体系的性能指标见表1。

表1 现浇一体化保温体系的性能指标

缺点:1)现行的图集多为通用做法,缺乏针对性,需深化设计。2)每个厂家都有各自的图集,缺乏统一标准。3)外侧50 mm保护层需用自密实混凝土进行浇筑,成本较高。4)墙体浇筑不密实,易出现保温板外漏的情况。

2 现浇一体化外保温体系的技术攻关

2.1 工程概况

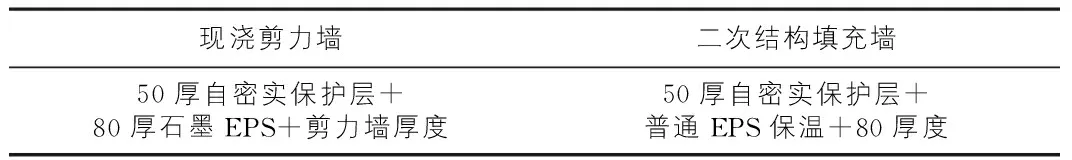

某项目有7个单体工程及地下车库工程,建筑面积101 547.45 m2,住宅楼层高为2.8 m,结构形式为剪力墙。住宅楼外墙采用现浇一体化外保温体系,现浇剪力外墙采用80 mm厚石墨EPS保温板,填充外墙采用普通EPS保温板,EPS保温材料燃烧性能为B1级。

为达到防火A级的要求,保温板外浇筑50 mm厚一级粒径不大于10 mm,填充性能为VS2级,间隙通过性能采用PA2,抗离析性为SR2级的自密实混凝土,强度等级同外墙。现浇一体化外保温体系的构造要求见表2。

表2 现浇一体化外保温体系的构造要求 mm

2.2 现浇一体化外保温体系的技术攻关及创新

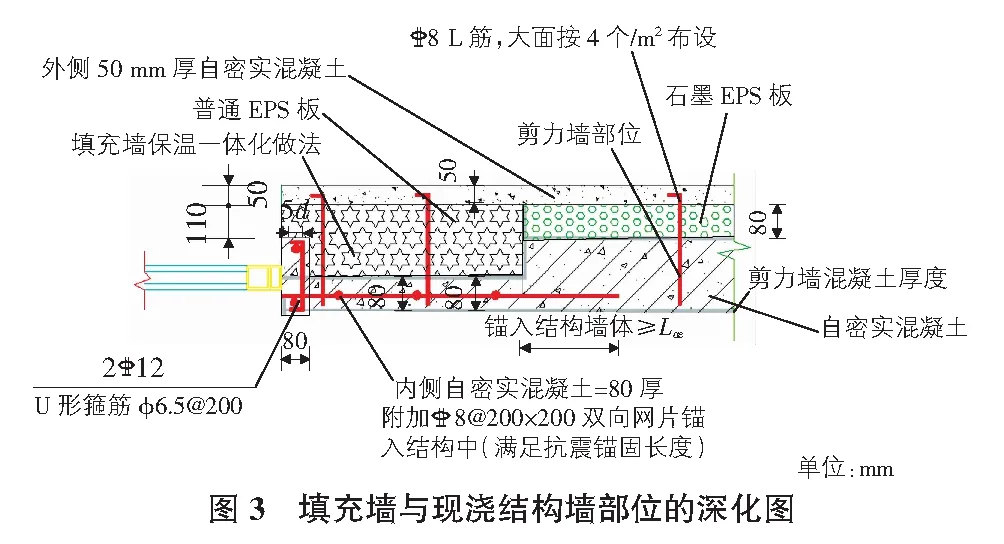

1)技术难题及创新1——采用一体化外保温板替代砌体结构。由于现浇一体化外保温体系依附于原有的主体结构,根据设计要求[3],现浇剪力外墙部位安装外保温板,浇筑50 mm厚自密实混凝土,并未考虑填充墙部位的外保温施工问题,此部位外墙采用轻集料连锁砌块砌筑。如果按照原设计的要求,那么外填充墙部位为80 mm厚的保温板,此部位复合墙体厚度与其他剪力墙部位复合墙体厚度不一致,将形成50 mm厚的错台。按照原设计,外填充墙部位采用砌筑方式施工,后期需要进行植筋,外墙砌筑量较大,此部位的施工将增加1个月时间,且未能形成真正的一体化施工,费时、费力。

3)技术难题及创新2——洞口两侧增加小暗柱,解决门窗安装的稳定性。在研究问题的过程中,本着科学务实的态度,深入研究,科学分析,很多问题都迎刃而解。由于使用的一体化保温体系,为了达到节能的要求,在门窗洞口的两侧都需要保温来解决冷桥问题,达到节能的要求。但是这样一来,就无法解决门窗安装的问题。因为固定门窗的锚栓无法在保温模块里固定,需要解决。但是项目所采用的现浇一体化保温体系图集中没有相应的做法,也没相应的节点。

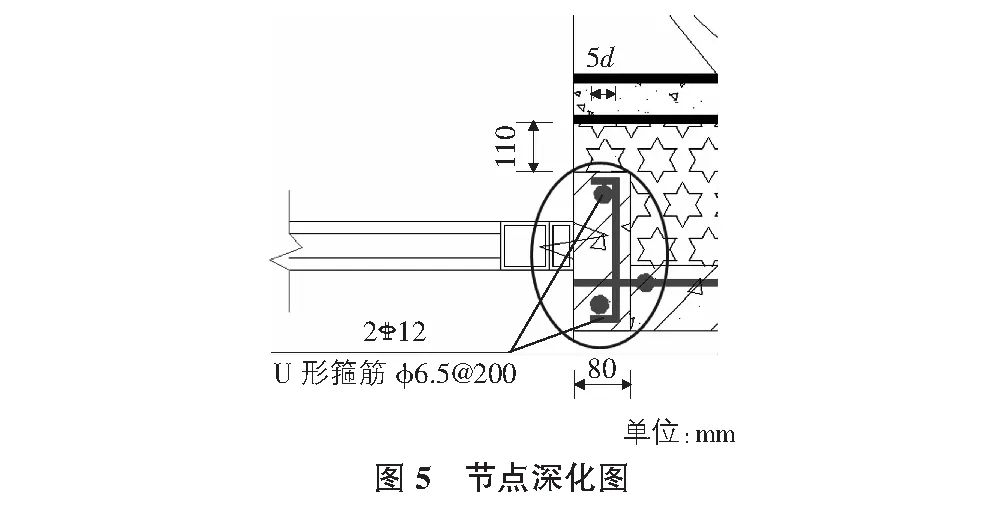

4)解决方案及实施成果。结合前面的研究成果,在满足节能要求的情况下,需要的门窗洞口的两侧按构造要求增配构造柱,考虑到一般的固定门窗的锚栓长度为50 mm。为保证构造柱不被锚栓打透,满足锚栓固定的要求,所以在本项目中,构造柱及内墙保护层的厚度均采用80 mm厚。详见节点设计,如图4所示。在满足门窗安装的同时,需要防止因增加构造柱而引起冷桥,满足不了节能的要求,所以门窗洞口的构造柱的长度应小于复合墙体的厚度,所以门窗洞口的一体化保温板需设置成L型,详见深化设计图,如图5所示。通过实践证明是一个行之有效的方法,值得推广(后来在厂家更新版的体系中得到采纳和应用),如图6所示。

5)技术难题及创新3——保温板拼缝不严,增转角板,企口连接。现浇一体化保温体系中的保温板模块都是由工人在现场拼装而成,保温板模块是通过剪力墙的钢筋来固定。由于现浇结构楼板有一定的高差,保温板直接从楼板上拼接,无论是在直线段墙体还是转角处,都容易出现板与板之间拼缝不严的现象。如果不对每块保温芯材进行技术处理,都容易出现拼缝不严,将影响节能效果。

6)解决方案及实施成果。在选择外墙一体化保温体系前就充分考虑这个问题。在工厂加工时,将保温板芯材的板边进行企口处理,每块板增加燕尾槽。在现场拼装时,板与板之间就可以实现企口连接的方式,有效地消除了板缝,减少冷桥,同时增强与混凝土之间的黏结力。由于转角处受风压影响较大,在投入使用后往往容易出现问题,将此处的保温板加工厂L型转角板模块,使得转角处没有任何竖向拼缝,如图7所示。为增强此处保温板模块与剪力墙的连接,增加L型拉结筋,从而达到双重保护的效果,如图8所示。通过这样的技术创新处理,大大增强一体化保温的整体性,提高节能效果和使用寿命。

3 现浇一体化外保温体系的质量把控及实施

任何一个好的技术方案,都需要通过实施来检验,那么质量把控成了方案实践的关键环节。在施工前,坚持“技术先行,样板引路”的原则,结合前面的技术难点,对操作工人及班组进行技术交底,明确每个节点的具体做法及容易忽略的环节,提高技术质量的效果。为保证保温板能与主体结构有效连接,减少保温板的位移,提高浇筑后的质量观感,重点加强以下几个容易忽略的工序质量控制,取得了不错的效果[4-5]。

3.1 确定L型拉结筋的数量及位置

现浇一体化外保温体系的面层都放置一层焊接网片,通过L型拉结筋将焊接网片、保温板与主体结构的钢筋连成整体。为了固定好焊接网片,每平方米墙体均匀设置4个L型拉结钢筋,L型拉结钢筋采用HRB400级、直径为8 mm的钢筋,L型短边长不小于30 mm,扣紧焊接网片,直线端锚入混凝土墙体不小于80 mm,与主体结构钢筋有效连接。这样的做法能确保50 mm厚自密实混凝土防护面层不开裂,且在地震力的作用下,面层不会脱落,同时有效地解决一体化外保温面层开裂及保温板外露的问题,如图9所示。

3.2 L型拉结筋尾部增加附加钢筋及安装方法

为防止保温模板在浇筑混凝土过程中产生位移及外露,L型拉结筋锚入墙体内侧要大于80 mm,且将L型拉结筋的尾部增加一根拉结筋,并通过焊接的方式连成一体。为保证剪力墙钢筋性能不受因焊接的影响,附加筋采用绑扎的方式与主体结构的钢筋有效连接。

在安装过程中,先安装L型拉结筋钢筋,将L型拉结筋穿过保温模块后,绑扎附加钢筋(规格同L型拉结筋),附加钢筋与剪力墙钢筋绑扎,附加钢筋位于水平筋内侧,以保证不影响剪力墙钢筋的保护层厚度,绑扎完成后,L型钢筋与附加钢筋点焊,以确保L型钢筋既能张挂焊接网50 mm厚的防护面层,也能固定保温模块不因施工造成位移,防止保温外露,如图10所示。

3.3 实施效果

1)通过以上增加附加钢筋的措施,有效的减少了外保温板的位移问题,提高了保温材料的稳定性,从而减少保温材料外露的问题。2)此方法易施工,安装便利,较好地增强外侧保温板的整体性,在支模时不易发生板材在接缝处的断裂问题,也防止穿墙螺栓施工造成的保温板的位移问题。

4 结语

实践证明,与传统的外贴保温相比,采用现浇外保温一体化体系施工技术,真正做到外保温与主体结构同步施工,减少单独外贴保温的时间,施工总体工期节约15%~20%的时间。通过技术攻关和创新,在施工过程中采取合理的技术措施和质量控制,既达到了节能、防火要求,又有效地解决了外贴保温面层开裂、空鼓等技术问题,大大降低外保温脱落风险,提高保温层的使用寿命,取得了良好的社会和经济效益,值得借鉴和推广。