潮汐环境下濒临过河水管的围堰结构选型及施工

2022-09-01康红军

康红军

(1.江苏省地质局,江苏 南京 210018; 2.江苏华东地质建设集团有限公司,江苏 南京 210007)

0 引言

常用于河道中围堰有拉森钢板桩围堰和钢管桩围堰,拉森钢板桩围堰因经济性高、施工便利、速度快等优点,广泛被应用于软土及淤泥厚度大的河床地带,但由于刚度低导致位移较大,在开挖深度大的围堰结构中易产生较大位移,进而发生漏水、支撑失效等安全事故;钢管桩围堰采取锁扣内填砂、黏土,刚度大、稳定性好,但止水效果差,围堰有时会大量漏水导致围堰内正在施工的构筑物泡水,影响构筑物正常施工,另外,钢管桩围堰造价较高。

鉴于单一方式围堰结构无法满足安全、经济的要求,郭飞等[1-3]在岩溶区河边钢管桩围堰中提出了用CT型钢管桩作为近水侧围堰结构,实践证明该围堰结构能够有效限制土体位移;韦麟等[4-7]研究了OU组合型板桩在地下通道基坑中的应用,即由钢管桩和U型钢板桩通过齿口连接,成为一种刚度较大,同时具有较好止水效果的组合围堰结构。以上述围堰结构成功应用为基础,作者提出了CT型锁扣型钢管桩与拉森钢板桩结合的新型围堰结构,应用效果显示,新型围堰结构止水效果好、安全性高、成本低。

1 工程概况及工程地质条件

1.1 工程概况

某城市跨河大桥全长3 347.51 m,主桥段采用73 m+125 m+67 m的连续梁型式,两侧引桥上部结构采用30 m小箱梁。跨河大桥9号墩、10号墩的24根桩基、4座承台处于河道内,属水中桩基础、承台工程。

跨河大桥所在的河流水流最大流速2 m/s,平均潮汐差1.1 m。9号墩、10号墩承台为左右分幅错开双承台,单个承台尺寸为16.1 m×9.5 m,单个承台之间最近距离为1.15 m。9号墩、10号墩承台顶标高-0.134 m,底标高-4.134 m,低于河床面7.4 m,低于最高设计通航水位11.6 m,承台基坑最大开挖深度14.734 m。

9号墩、10号墩承台濒临一条过河水管,过河水管离承台最近距离为5.25 m(如图1所示)。过河水管为DN1 620 mm×16 mm的钢管,长度为250 m,采用沉管工艺施工,顶部覆土2.5 m~3.0 m,底部采用压填毛石的地基处理方式,两侧回填粗砂碎石,管顶以上2 m为压填毛石。

9号墩、10号墩基坑深度14.734 m,需考虑9号墩左幅、10号墩右幅在基坑开挖过程中对过河水管的影响,需加强围堰质量、稳定性,以便保护过河水管,避免水管破坏引起供水中断。

1.2 工程地质条件

根据岩土工程勘察报告,涉及的岩土层自上而下为:

①-1层杂填土:松软不均,建筑垃圾、碎砖及碎石为主。

①-2层素填土:褐红色、浅黄色、灰白色,软塑~硬塑,可塑为主。

②-1层淤泥质粉质黏土:灰~黄灰色,软塑,局部流塑,局部含淤泥质粉质黏土。

②-2层淤泥质黏土:灰色,含少量~多量黏性土,流塑,分布于场地大部分地段。

②-3层粉质黏土:灰色,软塑,局部可塑,局部夹薄层粉土。

②-4层粉质黏土:灰色、褐灰色,可塑,局部软塑,干强度、韧性中。

③砂质粉土:青灰色,饱和,密实,主要矿物成分为石英、长石,云母次之。

④层中粗砂:灰黄色、灰白色,松散~中密,中密为主,含少量黏性土。

由岩土层的特征描述可知:9号墩左幅、10号墩右幅濒临过河水管,且场地软塑、流塑地层发育,淤泥层较厚,应采用刚度较大、防水性较好的围堰结构,防止围堰出现较大位移变形导致河床土体向基坑位移,从而对濒临的过河水管产生影响。

2 围堰结构、围堰桩体形式及围堰桩沉入方案

结合跨河大桥场地的工程地质条件,从围堰结构、围堰桩体形式、围堰桩沉入方式进行分析,并以此为基础确定围堰施工关键技术。

2.1 围堰结构

1)分离式单承台围堰。承台距离较近位置两排钢板桩相互错位施打,板桩间距不得大于15 cm,桩体重叠概率大。由于承台间极小空间内需施打两排围堰桩,因此桩体仅可用钢板桩。两围堰贴近处难度极大,板桩插打精确性要求高,允许误差仅0.15 m,且承台施工空间剩余0.2 m,一次封底面积185 m2,整体施工效率较低。尽管围堰整体结构紧密,单个面积较小,形状对称四面受压均匀,整体受力特性较好,但仅用钢板桩无法满足保护水管刚度要求(见图2)。

2)8字型联通式围堰。在两承台靠近位置联通的“8字型”围堰,围堰桩体选择无限制。施打难度较小,支护桩插打精确性要求低,允许误差0.5 m,承台施工空间可达0.5 m,但两承台封底需一次性完成,封底面积374 m2,且联通处狭窄位置封底混凝土流动困难,封底难度极大,施工效率中等。围堰墙总长度106 m,形状不对称,阴角处桩、围檩受力集中,受力特性不佳,且一次封底面积过大,封底难度大(见图3)。

3)8字型接合式围堰。施工时需精确把控首根阴角位置桩定位精确度,允许误差0.3 m,承台施工空间0.3 m,一次封底面积185 m2。整体效率较高,兼具前两个围堰结构形式的优点。接合式围堰存在共用桩墙,受力模型类似于分离式围堰,受力特性优良。濒临过河水管侧可使用钢管桩,刚度可满足要求,围堰墙总长度109 m(见图4)。

2.2 围堰桩体形式

钢管桩围堰和钢板桩围堰单一的围堰结构形式均无法满足跨河大桥项目的质量、安全要求,提出采用钢板桩、钢管桩结合的新型围堰结构(见图4),即濒临过河水管侧使用钢管桩、远离过河水管侧使用钢板桩,形成组合围堰结构。使用迈达斯软件计算承台基坑开挖全过程,组合围堰濒临过河水管侧最大位移2.6 cm,远离过河水管侧最大位移8.8 cm,满足过河水管安全性要求。总用钢量为1 371 t,由21 m长630 mm×10 mm钢管桩和21 m长拉森Ⅳ型钢板桩组合使用[8-11]。

2.3 围堰桩沉入形式

选择确定使用钢管桩和钢板桩组合围堰结构后,选择沉入方式时主要考虑以下出发点:沉入过程尽量减少对濒临过河水管的震动影响;能精确控制钢管桩和钢板桩的垂直度、贯入度,可保证沉入至②-4层粉质黏土。基于上述出发点,选择振拔机,振拔机机械臂与DZ45型振锤连接为整体,在淤泥层靠机头夹住钢板桩、钢管桩,利用机体自重压沉,黏土层通过振动+静压下沉。DZ45型振拔机机身和振锤重28.8 t,激振力380 kN,以压沉为主,对周边影响较小,施工精度高,安全性好。

3 围堰桩施工关键技术

3.1 内支撑

内支撑选择φ630 mm×10 mm钢管,钢材规格Q235,总用量515.2 m,每延米质量153 kg,总用钢量78.83 t。钢管内支撑既能满足现场施工需求,同时保证围堰刚度和稳定性。

3.2 开挖封底

在抽水开挖并进行3道钢管内支撑安装后,回灌水进行水下开挖,保证围堰内外侧水压平衡,挖至封底混凝土底,水下封底后逆向施作第4道支撑,完成围堰。基坑深度较大时,水下开挖、封底可保证围堰受压平衡,在围堰结构未完善时保证其安全稳定,围堰结构不发生位移。水下封底因为围堰内外无水头差,可保证封底混凝土不被管涌冲散,封底过程安全性高,内外压力平衡,对周边影响较小。

3.3 围堰锁扣设计

选用CT型锁扣钢管结合钢板(见图5)。φ630 mm×10 mm钢管作为围堰桩主体,通过φ219 mm×10 mm钢管与Ⅰ20 a工字钢相互嵌套形成锁扣,“8字”中间接合部采用拉森锁扣焊接于主体钢管,与拉森钢板桩连接。CT型锁扣圆管切割间隙仅大于工钢腹板2 mm~5 mm,插入后较为紧密,且锁扣空隙较大,可使用包膜材料包裹止水填料加强止水,止水效果较好,锁扣摩擦小,插打速度快,平均9根/d~12根/d[12-13]。

3.4 围堰止水方式

当围堰基坑开挖至河床高度2.5 m以下(第三道支撑位置),开始对围堰进行抽水并施作第3道钢支撑时,需要对围堰进行止水试验。通过对比黏土、填塞砂+锯末和塑料膜包裹级配材料三种止水材料,对比分析在相同工况下的止水效果,最终选取锁口内用塑料膜包裹级配材料(见图6),在首次涨潮前平均渗水速率0.047 kg/min,涨潮后渗水速率变化至0.074 kg/min,退潮后降低为0.066 kg/min,可知此法止水效果较好,受潮汐影响极小。

3.5 沉桩限位

在T型扣上沿钢管长度方向每10 m焊接1块限位钢板,精确控制锁口内工钢翼板与小钢管开口位置关系,首根钢管桩制作成双C型锁扣,最后合拢钢管桩制作成双T型锁扣每根桩均用T型锁扣插入C型锁扣,保证限位板限位效果(见图7)。

4 质量验收及保证措施

4.1 围堰桩质量检查

对锁扣钢管桩以及进场的拉森钢板桩,管径最大偏差2 mm,长度最大偏差1.5 cm,端部平面与中心线倾斜值最大2 mm,板桩宽度最大偏差9 mm,接长处接头高差最大2 mm,锁扣焊缝最小高度9 mm。偏差值均在目标要求值以内,合格率100%(见表1)。

表1 围堰桩质量检查表

4.2 围堰桩渗水情况检查

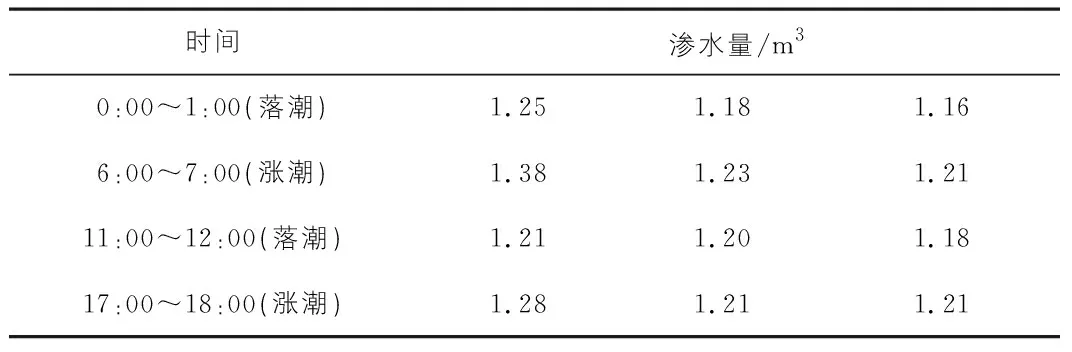

连续3 d对潮汐环境下不同水面标高的围堰漏水情况进行了统计(见表2)。由表2可知:围堰整体渗水量不大于1.38 m3,且在2 d以后渗水量趋于稳定。

表2 围堰渗水情况统计表

4.3 围堰桩位移监测

从围堰合拢开始,对现场安装围堰设置位移、沉降监测点,并开始进行固定频率监测,位移沉降监测频率在改变围堰结构的工序(开挖、封底、换撑、拆撑、回填等)进行时为1 d/次,在围堰结构不改变时为2 d/次,具体监测项目见表3。

表3 围堰监测项目统计表

5 经济效益

钢管桩与钢板桩结合方案节省50%钢管桩用量,钢管桩围堰综合单价1 869元/t,拉森钢板桩综合单价1 455.7元/t。全钢管桩围堰钢管用量1 694.1 t,全钢管桩围堰成本1 694.1×1 869=316.6万元,而钢管桩和钢板桩组合围堰结构,钢管用量852.3 t,钢板用量518.7 t,钢管桩和钢板桩组合围堰结构成本:852.3×1 869+518.7×1 455.7=234.8万元。

两者对比,节省成本316.6-234.8=81.8万元,较全钢管桩围堰成本降低约26%,经济效益明显。

6 结论

1)对围堰施工方法的创新改进,在满足承台施工要求的同时保护紧邻的过河水管,拓宽了CT锁扣型钢管桩与拉森钢板桩灵活结合的使用方法,对水中构筑物附近保护施工方法提供了新的实践参考。

2)钢管桩、钢板桩围堰使用其中任何单一种方法无法满足在河床地质构造复杂,淤泥层厚度较大地层施工围堰桩,文中提到的锁扣型钢管桩与拉森钢板桩灵活结合为同类地层的围堰施工提供了可借鉴的方法。

3)在锁扣钢管桩围堰施工过程中提出的锁扣限位装置、级配材料止水方法等细节创新均可广泛应用于钢管桩围堰施工中,对现阶段围堰施工方法的进步作出了一定贡献。