酒钢选矿厂选别工艺的改进与发展

2022-09-01王彩虹

王彩虹

甘肃酒钢集团宏兴钢铁股份有限公司 甘肃嘉峪关 735100

镜铁山矿属国内特大型黑色冶金矿山,是酒钢选矿厂铁矿石重要基地,有桦树沟和黑沟两个矿区,其矿物组成和嵌布关系复杂、可选性差,是我国著名的难选氧化铁矿石之一,被称为“镜铁山式”难选氧化铁矿。

酒钢选矿厂始建于 1958 年,1972 年建成投产,设计年处理原矿 500 万 t,2006 年年处理扩至 650 万t,2012 年建成二选生产线,选厂年总处理能力达到1 100 万 t,年产铁精矿 500 万 t 以上。进入选厂的铁矿石经筛分后,筛下 (-15 mm) 称为粉矿,筛上 (15~100 mm) 称为块矿,自建厂至今,粉矿与块矿采用两种不同选矿工艺。

1 矿石性质

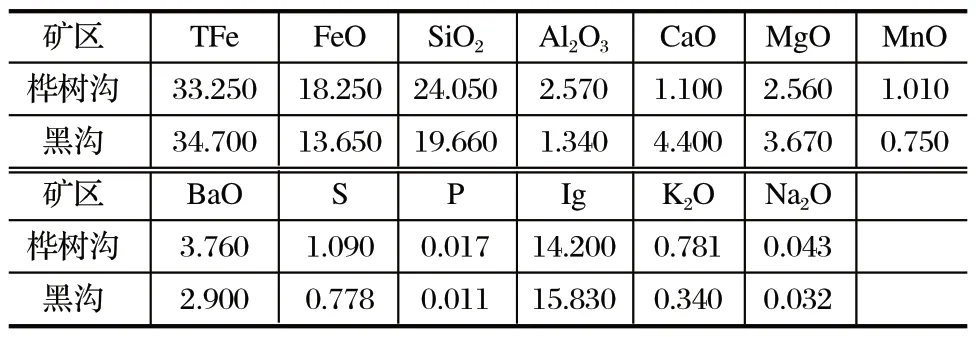

酒钢桦树沟铁矿属寒武纪、前奥陶纪火山沉积变质铁矿,铁矿石中铁矿物主要为镜铁矿、菱铁矿及褐铁矿,少量磁铁矿及黄铁矿;脉石矿物主要为碧玉、石英、重晶石及铁白云石,少量方解石等;围岩主要为灰绿及灰黑千枚岩,其主要由绿泥石、绢云母、石英和铁矿物所组成。黑沟矿石类型较桦树沟复杂,但仍以镜铁矿菱铁矿混合矿石为主[1]。桦树沟、黑沟铁矿石化学成分如表 1 所列。

表1 桦树沟与黑沟的铁矿石化学成分Tab.1 Chemical composition of iron ore from Huashugou and Heigou %

2 块矿选别工艺与设备创新

2.1 块矿竖炉焙烧

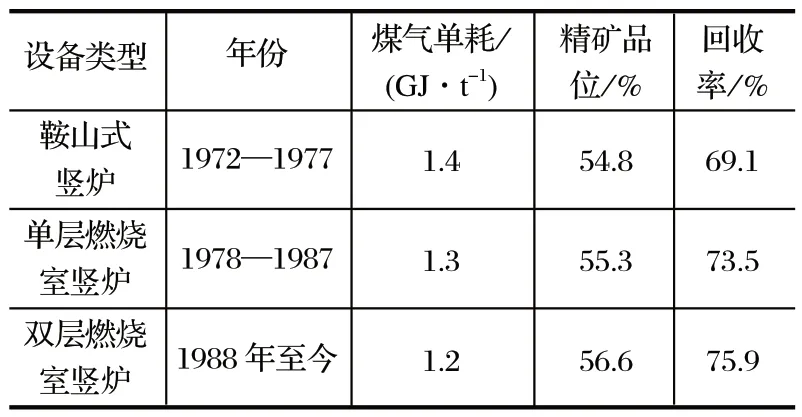

磁化焙烧是处理镜铁山式铁矿石最为有效的技术之一。酒钢选矿厂建厂初期,块矿焙烧采用鞍山式竖炉,存在下矿漏斗卡矿、炉内透气性差、矿石受热不均、还原不好、生矿多等一系列问题。为此,1977年,在单台炉试验的基础上,该厂将鞍山式竖炉改为单层燃烧室竖炉,炉顶下矿漏斗由 13 个减为 6 个,在加热带及还原煤气喷出塔上部各增设一排横穿梁,炉腰尺寸由 400 mm 扩大到 1 200 mm。改造后,竖炉台时产量及作业率得以提高。之后经过近十年的生产实践,该厂又摸索出具有双层燃烧室、加热带双排导火孔、双排横穿梁结构特点的双层燃烧室竖炉[2-3],降低了煤气单耗,提高了焙烧质量。1988 年,在试验取得成功的基础上,该厂逐步开始改造焙烧工艺。块矿在各竖炉焙烧阶段的指标如表2所列。

表2 竖炉焙烧的工艺改进及指标变化Tab.2 Technical improvement of shaft furnace roasting and index variation

2.2 块矿选别工艺

针对块矿竖炉闭路磁化焙烧的产物焙烧矿,该厂最初采用两段磨矿—两段脱水槽—三段磁选的弱磁选流程,磨矿细度 -0.074 mm 占 80% 左右,精矿铁品位约为 55%,精矿中 SiO2、Al2O3含量在 11% 左右。与同行业相比,精矿品质差距较大,烧结、炼铁成本高。1997 年和 2005 年,该厂先后两次与长沙矿冶研究院合作进行反浮选降硅试验,均取得了较好成效;2005 年底,在现场完成了阳离子反浮选半工业分流试验;2008 年,建成了反浮选工程。至此,块矿处理工艺由焙烧—弱磁选变为焙烧—弱磁—反浮选联合工艺[4]。磨矿由两段增加为三段,磨矿细度由 -0.074 mm占 80% 升至 -0.048 mm 占 90% 以上;磁选由五段减为三段,在牺牲 4~5 个百分点回收率为代价的前提下,精矿铁品位由 55% 升至 60%,精矿中 SiO2含量由 11%降至 6% 以下,提质降杂给后续烧结炼铁创造了极有利的条件。块矿选别工艺指标的变化如表3所列,工艺流程如图 1 所示。

表3 块矿选别工艺指标的变化Tab.3 Variation of indexes of lump ore separation process

图1 块矿选矿工艺流程的变化Fig.1 Variation of lump ore separation process flow

2.3 块矿悬浮磁化焙烧试验

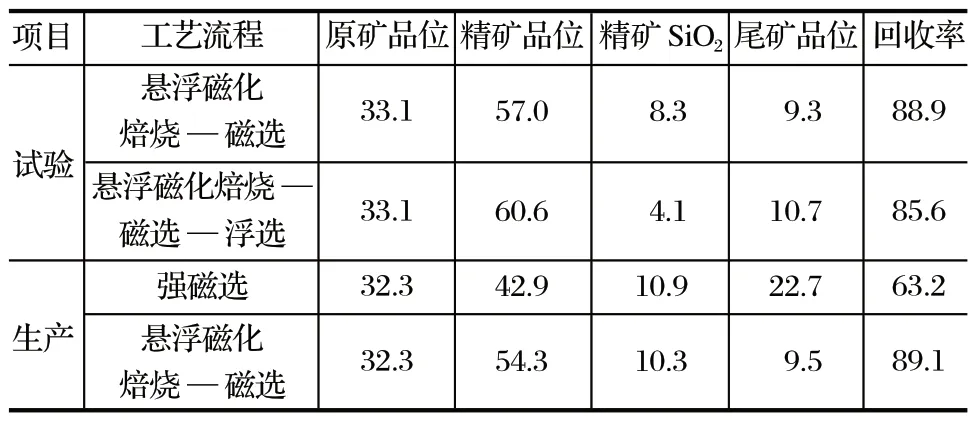

悬浮磁化焙烧是在氧化铝焙烧成熟技术的基础上发展起来的,具有能耗低、全员劳动生产率高、处理量大、占地面积小等优势,尤其适用于赤铁矿、褐铁矿等难选氧化铁矿磁化焙烧。酒钢选矿厂作为首家应用该技术的企业[5],在粉矿取得指标飞跃并成功产业化的前提下,对块矿也进行了竖炉磁化焙烧 (2020 年)与悬浮磁化焙烧的对比试验。试验结果如表 4 所列。

表4 块矿竖炉磁化焙烧与悬浮磁化焙烧的指标对比Tab.4 Comparison of lump ore shaft furnace magnetic roasting and suspension magnetic roasting in indexes %

由表 4 可知,悬浮磁化焙烧比竖炉磁化焙烧回收率高 12.6 个百分点,精矿铁品位高 3.6 个百分点,精矿 SiO2含量低 2 个百分点。一年多的生产实践证明,悬浮磁化焙烧能耗低于竖炉磁化焙烧,悬浮炉替代竖炉是必然趋势。

3 粉矿选别工艺

3.1 强磁选工艺研究及应用

1972 年选厂投产后,先后对粉矿进行沸腾炉、斜坡炉、回转窑焙烧试验,均未取得可行的结果。由于没有找到适宜的方法,约占原矿 45% 的粉矿只能堆存处理[6-7]。

1974 年,该厂开始粉矿强磁选试验,分别进行了电磁环强磁选机、SQC-10-3 强磁机、永磁笼型强磁机及 SHP-1000 仿琼斯型强磁机实验室试验及工业试验,最终选择了仿琼斯型强磁机。但因仿琼斯型SHP-3200 单机处理量仅有 15 t/h,酒钢选矿厂与长沙矿冶研究院合作研制了 SHP-3200 型双盘大型强磁选机,使单机处理量达到 55 t/h,并在 1980 — 1981 年完成了工业试验,1982 年投入生产应用。至此,粉矿选别利用问题得以解决[6]。粉矿强磁选试验与生产指标的对比如表 5 所列。

表5 粉矿强磁选试验指标与生产指标的对比Tab.5 Comparison of powder ore high-intensity separation test and production in indexes %

3.2 强磁选工艺优化

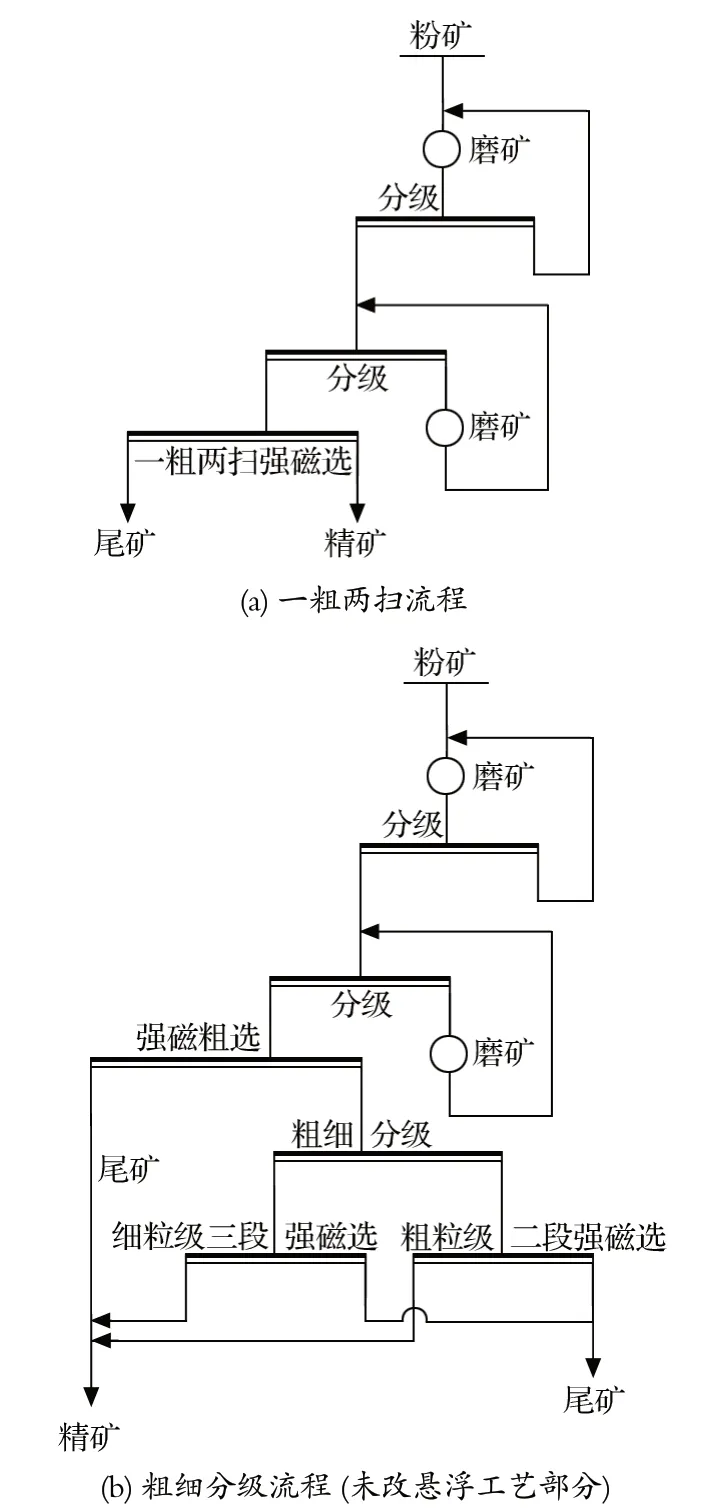

随着桦树沟矿开采的深入,矿石质量下降,强磁选回收率由最初的 67.5% 下降至 61.0% 左右。1998 年,该厂对强磁选流程进行改造,增加二次扫选作业,形成了一粗两扫流程,精矿品位由 47.5%降低为 47.0%,金属回收率提高至 67.0%。

2002 年,随着黑沟矿采出及桦树沟矿日趋贫化,铁矿石氧化程度更高,部分铁矿物变质严重,交代复杂;褐铁矿比例升高带来矿石泥化形成较多细颗粒,微细粒浸染的含铁脉石如碧玉、铁白云石含量升高。这些客观条件的变化,导致粉矿强磁选指标不断下降[8-9]。为此,2006 年,该厂对强磁选工艺进行优化,形成粗细分选流程,即粗选尾矿旋流器分级后,细粒级与粗粒级分开选别,同时增加选别段数,强磁选指标有所回升[1]。粉矿强磁选在各阶段的指标如表6 所列,工艺流程如图 2 所示。

表6 粉矿强磁选流程的改造结果Tab.6 Innovation results of powder ore high-intensity separation process flow %

图2 粉矿选矿工艺流程的变化Fig.2 Variation of powder ore separation process flow

3.3 悬浮磁化焙烧选别工艺

悬浮磁化焙烧是由东北大学和沈阳鑫博共同开发的新技术,粒度小于 0.5 mm 的氧化矿石均可得到有效磁化焙烧。该技术打破了酒钢粉矿无法实现磁化焙烧的局面。2015 年,酒钢选矿厂跟踪考察了该项技术,2016 年完成了粉矿悬浮焙烧间歇试验和扩大连续试验,并取得了显著效果。随即粉矿悬浮磁化焙烧选矿改造一期工程启动,建设 1 条年处理粉矿 165 万 t悬浮炉生产线,工艺流程为粉矿—高压辊磨—预先筛分—分级磨矿—悬浮焙烧—再磨—磁选[5]。2018 年建成后,原料干燥、冷却、余热回收等方面存在问题,经过两年的优化改造,2020 年 11 月实现全面达产达标。试验指标及生产指标如表 7 所列。

表7 粉矿悬浮磁化焙烧选别的试验指标与生产指标的对比Tab.7 Comparison of powder ore suspension magnetic roasting separation test and production in indexes %

粉矿悬浮磁化焙烧选矿改造一期工程由强磁选工艺 (2020 年) 改为悬浮磁化焙烧磁选工艺后,精矿铁品位提升 11.4 个百分点,回收率提升 25.9 个百分点,预测算年产效益为 7 538 万元。

4 结语

(1) 酒钢选矿厂从建厂至今,注重技术研发与创新,在设备和工艺上不断提升,同时加强与科研院所的合作,在实践中探索、改进、优化,选矿指标也得以不断刷新。

(2) 目前酒钢选矿厂全粒级悬浮磁化焙烧—磁选—浮选工程已经全面启动,届时镜铁山式难选氧铁矿石将实现精矿铁品位为 60%、精矿中 SiO2含量 5%以下、回收率为 85% 的指标。