陶瓷熔块类釉浆长距离管道输送研究

2022-09-01任战士黄知龙梁国颂曾健肖恒

任战士,黄知龙,梁国颂,曾健,肖恒

(佛山市三水新明珠建陶工业有限公司,佛山 528100)

1 前言

目前,陶瓷行业的熔块釉浆从制釉车间到釉线车间生产线是采用桶装,人力或电动车拉釉的方式,釉线车间到制釉车间有一段比较长的距离,且釉浆需求量也很大。满桶釉浆含釉车重约700kg,采用人力方式或电动车方式拉釉,每日往返拉釉次数很多,安全隐患较大,易引起安全事故。

由于熔块釉浆特性易沉淀,易固化,因此釉浆存储时要不停搅拌,防止沉淀保持其性能。采用桶装方式运输,釉浆在运输过程无搅拌,釉浆在桶内易沉淀,在实际作业中约3~4 天要清洗一次釉桶。一个釉桶每次清洗掉沉淀釉浆约80~100kg,浪费数量巨大。同时釉桶内沉淀釉浆较难清洗,此过程耗费大量的水资源。为了解决上述技术问题,专门设计一种长距离陶瓷釉浆输送系统。

2 釉浆长距离输送流程设计

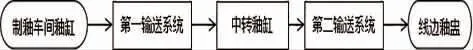

长距离陶瓷釉浆输送系统可分为制釉车间釉缸、第一输送系统、中转釉缸、第二输送系统、线边釉盅五大部分。长距离陶瓷釉浆输送系统工艺流程图如下图1 所示。

图1 陶瓷釉浆输送系统工艺流程图

制釉车间釉浆通过第一输送系统输送到中转釉缸。第一输送系统由若干气动隔膜泵通过管道串联组成,其工作方式是间歇式,控制间隔停顿时间远远小于沉淀发生时间,使用管道输送釉浆满足产能需求,又避免管道内釉浆因静止时间长导致堵塞管道。

中转釉缸釉浆通过第二输送系统输送到若干个线边釉盅。第二输送系统输送主管道由中转釉缸到各线边釉盅,最终回流到中转釉缸、第二输送系统、线边釉盅,形成一个闭环回路,使釉浆在回路中不间歇流动。

3 输送方案分析与设计

3.1 熔块釉浆性能测试

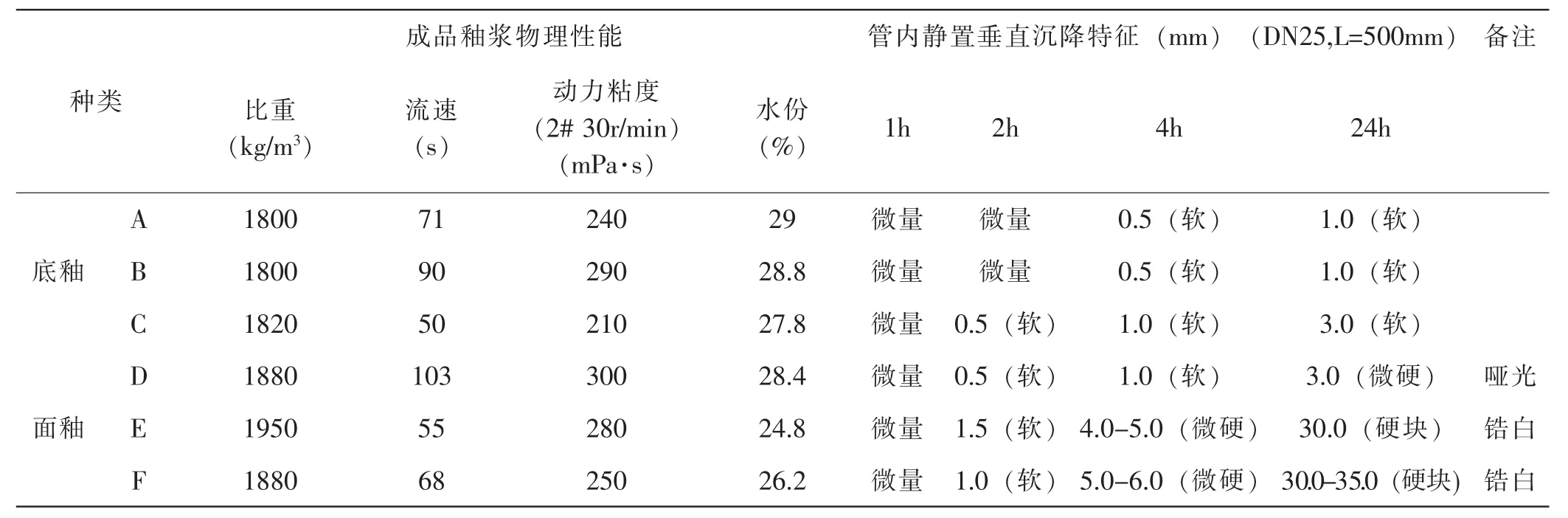

实验取生产用的熔块釉浆测试其常规物理性能,并用透明胶管(DN25,长500mm)对釉浆的垂直沉降特征进行测试,测试结果见表1。

由测试结果可知:

a)釉浆比重在1800~2000kg/m3之间,比重远大于水的比重,易沉淀分离,特别是锆白熔块面釉极易沉淀结块。

b)釉浆的动力粘度在210~300mPa.S 之间。

c)釉浆在管内静置小于1h,釉浆会有微量沉淀,静置时间越长,沉淀结块越严重。

3.2 釉浆在管道内的流动分析

根据熔块釉浆测试结果,釉浆易沉淀固化的特性,为避免堵塞管道,须尽量减小釉浆在管道内的静止停顿时间,使其在管道内不停流动。为了避免管壁结垢,采用高分子塑胶管或铝塑复合材质管道。

流体在管道内流动时,由于流体的黏性和惯性,会造成能量损失,有一定的压降产生,因此根据釉浆特性,计算釉浆在输送管道内沿程损失,从而对其进行输送管道设计以及输送泵选型。

表1 熔块釉浆沉降实验结果

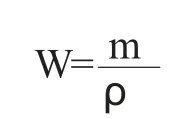

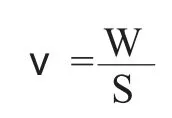

当管内釉浆不停输送时,管内釉浆体积流量W(单位:m3/h):

式中,M为管内釉浆质量流量(单位kg/h),ρ 为釉浆比重。

管内釉浆流速ν(单位:m/s):

式中,S 为管道截面积。

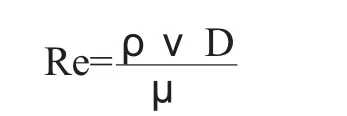

根据管内流体流动特性,流体流动时的惯性力和粘性力(内摩擦力)之比为雷诺数Re:

式中,D 为管道内径,μ 为釉浆粘度。

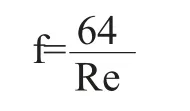

在工程上,若雷诺数Re<2000,认为管道内釉浆是层流,摩擦系数只与雷诺数有关,因此根据层流的泊肃叶流定律,釉浆的摩擦系数:

若雷诺数Re 在2000~4000 之间的区域成为“临界区”,摩擦系数是不确定的。

若雷诺数Re>4000,认为管道内釉浆是紊流,摩擦系数与雷诺数以及相对粗糙度(管壁的绝对粗糙度与管道直径之比)有关。

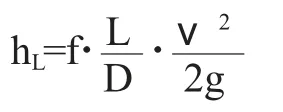

用达西方程计算输送管道入口到出口釉浆的压降,单位为米液柱:

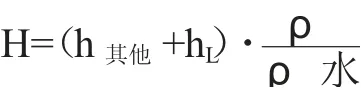

式中,L 为釉浆在输送管道内的沿程。釉浆输送的总扬程损失H,单位为m:

式中,ρ 为釉浆比重,h其他为管道出入口高度差、阀门、弯头等产生的压降。

3.3 釉浆输送系统设计

(1)釉浆输送管道相关计算。

根据现场第一输送系统:制釉车间釉缸到中转釉缸管道长约为500m,出口高于进口约为4m,采用φ50×4.6 mm PPR 管,管内径为40.8mm;

第二输送系统:中转釉缸到各线边釉盅及回流管道长约120m,出口高于进口约为4m,采用φ63×4.6 mm PPR 管,管内径为53.8mm。

根据表1 数据,选定釉浆E 作为设计标准,其比重为1950kg/m3,粘度为280mPa.S,总需求量约80 吨/天。当釉浆E 在管内不停输送时,代入公式釉浆在管道内的流动分析:

通过计算可得,第一输送系统釉浆E 在管道内雷诺数Re1=116,第二输送系统釉浆E 在管道内雷诺数Re2=78,雷诺数Re1、Re2均小于2000,则认为釉浆E 在管道内是层流,摩擦系数只与雷诺数有关。

因此代入公式,通过计算可得第一输送系统釉浆E在管道内产生的压降=50.13 米液柱,弯头、阀门产生的压降概算为压降的10%,出入口压降=4 米液柱,因此总扬程损失H1=115.33m。同理可得,第二输送系统釉浆E在管道内的总扬程损失H2=20.52m。

(2)泵的选型。

釉浆管道输送采用气动隔膜泵,气动隔膜泵结构简单、易损件少,泵输送的介质不会接触到气阀,联杆等运动部件,不像其他类型的泵因转子、活塞、齿轮、叶片等部件的磨损而使性能逐步下降;隔膜泵可将物料与外界完全隔开,在输送过程中不会对釉浆产生污染;流量可通过气阀开度实现无级调节,且扬程可达70 米。

陶瓷厂空压机气压基本控制在0.4~0.5MPa,对应气动隔膜泵扬程为40~50m,采用一个隔膜泵无法满足第一输送系统内的总扬程损失H1=,需在输送管道上采用3 个气动隔膜泵分段接力的方式,解决单个气动隔膜泵扬程扬程不足的问题。而在第二输送系统的总扬程损失H2=20.52m,采用单个气动隔膜泵就能满足要求。

(3)方案实施

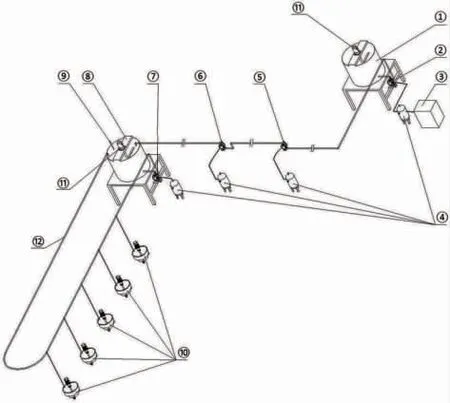

根据上述的釉浆输送管道研究及泵的选型,结合制釉车间、釉线车间的现场实际情况,釉浆输送系统如下图2 所示。

图2 输送系统示意图

其中,图2 中各图标记所指代的技术特征如下:

(1)制釉车间釉缸;(2)气动隔膜泵一;(3)空压机(4)储气罐;(5)气动隔膜泵二;(6)气动隔膜泵三;(7)气动隔膜泵四;(8)中转釉缸;(9)超声波探测器;(10)线边釉盅;(11)搅拌装置;(12)U 型回流管道

陶瓷车间生产使用的釉浆如表1 所示,从釉浆粘度特性知,釉浆属于高粘度液固混合物料,计算其雷诺数小于2000,依据临界雷诺数判定管道内流体属于层流特征。层流流体易发生沉淀粘壁堵管的现象,管路设计重点要避免沉淀粘壁的现象。

制釉车间釉缸和釉线车间中转釉缸都设有搅拌机对釉浆进行搅拌,因为釉浆(尤其是面釉)在无搅拌时易沉淀。采用气动隔膜泵进行管道泵送,管道使用PPR 管,空压机提供压缩空气作为动力,气压为0.4~0.5MPa。在气动隔膜泵旁边都有储气罐,稳定气源的压力。

制釉车间釉缸输出口安装气动隔膜泵一,气动隔膜泵到釉线车间中转釉缸的管道中间安装接力气动隔膜泵二、三,工作方式为间歇式,由PLC 控制间歇泵送或连续泵送,间歇泵送时间可调,初始设定隔膜泵工作20min、停止10min 为一个周期。釉线车间中转釉缸输出口安装气动隔膜泵四,泵的输出管道一直到线边釉蛊,最后回流到釉线车间中转釉缸。

另外,在釉线车间中转釉缸上安装超声波测距传感器,实时监测釉缸容量变化,当中转釉缸内釉浆不足时,传感器反馈低位信号,自动启动气动隔膜泵一、二、三开始工作;当釉浆在釉线车间中转釉缸到达上限位置时,传感器反馈高位信号,自动停止上述气动隔膜泵工作。

4 结论

新设计的长距离陶瓷釉浆输送系统,根据釉浆特性及釉浆产能需求,设计合适的管道内径,选用高效气动隔膜泵,在中转釉缸采用超声波液位控制,并由PLC 自动控制间隔泵送或连续泵送,避免釉浆在管道内长时间停顿,有效解决了熔块类釉浆易沉淀、难以用管道长距离输送的问题;同时管道材料采用高分子塑胶管材,摩擦系数小,不易结垢,隔膜泵隔膜采用铁氟龙高分子材料,全程釉浆在管道内与外界完全隔离,避免了釉浆在输送过程中的污染。长距离陶瓷釉浆输送系统的研发使用大幅度减少了工人劳动强度,节省了人力成本,减少了釉浆损耗,减少了机物件损耗,该系统应用效果显著。