装配式建筑施工技术在建筑工程中应用分析

2022-08-31景晓柯

景晓柯,兰 德

(中电建建筑集团有限公司,北京 100120)

建筑工程领域内,装配式建筑结构能够有效节能减排,促进施工工艺经济化发展。在全球范围内施工技术的创新背景下,我国建筑工程的整体施工水平得以提高,装配式建筑具备较强的抗震性能,对应的钢筋连接效果也得到显著提高,可以更好地提高建筑工程施工效率。在传统的施工建造中,混凝土浇筑是基本工序,可是相关人员并不能确保混凝土浇筑工作体现出工业化的特征,所以利用装配式建筑施工技术的优势,准确处理建筑工程的难点问题,尽可能地让装配式建筑施工建造达到节能环保的要求,基于此笔者进行具体的研究。

1 装配式建筑施工技术的价值

1.1 便于减小建筑工程成本

建筑工程的现代化建设中,人们对建筑需求量持续增加,怎样促使建筑施工的多个流程之间互相协调与配合,节约建筑工程原材料,从而保障建筑工程的经济效益,这是每一个建设单位要重点研究的。如今装配式建筑工程广泛存在于建筑领域内,节约了施工人员的时间和精力、水资源以及电资源的损耗,因为装配式建筑结构是通过工厂预制生产的,并不需要纳入现场加工的环节。这样不仅可以减少施工量,还可以节约施工成本,体现建筑工程的经济性。

1.2 便于缩短建筑工程施工周期

在应用装配式建筑施工技术中,模块化加工建筑工程的实施方案,以机械化生产的模式为主,完善建筑构件设置。技术工作者吊装搭建,充分固定混凝土的存在位置,以免施工过程出现问题,造成后续项目不能顺利进展。通过装配式建筑施工技术,从很大程度上增强工程建设的效率,缩短了工程建设周期,特别是大规模建筑施工建设,装配式建筑施工技术的应用优势比较显著。

1.3 便于落实节能环保的理念

传统的工程建筑实践中,存在浪费资源的问题,比如混凝土浇筑过程,利用木板钢筋进行模板搭建,在木板受潮的情况下是不能多次利用的。并且之前的建筑工程建设,材料运输需用大规模的机械车辆,造成的粉尘比较多,车辆运输引出噪声污染,不能体现节能环保的理念。装配式建筑工程施工技术,可节约建筑工程施工资源,让施工过程更加具备节能性与环保性,按照机械化生产构建的模式增强工程生产质量,有效规避粉尘污染现象的出现,通过吊装机械搭建的模式控制噪声污染,继而在建筑工程施工中体现出节能环保的理念。

1.4 便于提高建筑物的抗震性能

长时间的试验与研究之后,装配式建筑比传统现浇结构有着更优的抗震性能,已经远远超过之前的传统现浇工艺。轻型建造材料的使用,大大降低预制构件的重量,装配式施工建设中每一个部件的科学运用都可以让建筑结构更为稳定,显著增强建筑物的整体抗震性能。

2 装配式建筑施工技术在建筑工程中应用思考

2.1 做好施工技术的准备工作,重视预制构件的质量管理

装配式建筑工程建设中,相关人员要想提高施工质量,应该重视施工管理。施工管理阶段,施工准备尤为重要,合理进行施工准备可以促进施工项目正常开展。在施工之前,管理单位也要进行施工策划,涉及进度方案和工程理念以及应急预案的制定。安装构件之前,全方位进行运输通道的判断和组建临时堆放场,对构件的具体尺寸以及型号进行标注。拼接构件之前,做好测量放线的准备工作和标识安装的准备工作,进一步明确施工检验规范要求,促使每一项工程内容都按照既定的目标进行。在预制构件的质量管理上,装配式施工建设中,相关人员要事先预测施工构件的实际结构。制作构件阶段,工作者要管理好预制构件的性能。通常而言,预制构件应该和建筑弹性工作状态互相吻合,灵活运用装配式施工技术,采取有效的连接方式,细化处理预制构件的缝隙,使得工程的渗透性能可以增强。预制构件过程中,还应该保持构件具备一定的抗震性能,施工单位安装预制构件过程,明确构件衔接的位置,充分保证混凝土质量,以免在衔接时出现裂缝,让装配式建筑的工程抗震效果可以提升。

2.2 运用科学的吊装施工技术,实施预制配件连接操作

在装配式建筑工程建设中,相关人员要进行吊装操作,划分干式体系以及湿式体系两种模块。干式体系由主梁和外墙板以及阳台构成,湿式体系的构件上,工作者要预留锚筋,同时适当插入在叠合板现浇层中,高效率运用混凝土浇筑结构体,把墙体的上部以及结构物体之间互相衔接。湿式体系的具体操作,适当预留滑动空间,以免浇筑过程出现墙板晃动以及楼板晃动的情况,在施工进展阶段合理优化机电装置体系。另外相关人员事先进行预制配件设计,从根源上提高预制装配式工程建筑的质量,如具体的灌浆操作,施工者可以找到灌浆孔部位,及时把注浆管插入,依托灌浆材料完成注浆。在出浆口有出浆液现象时,施工者要借助木塞塞住浆口,在出气口浆液能够均匀流出时即刻停止进行灌浆。另外全方位研究预制柱灌浆的操作方案,若不能有效出浆,需要采取对应人工灌浆的模式。

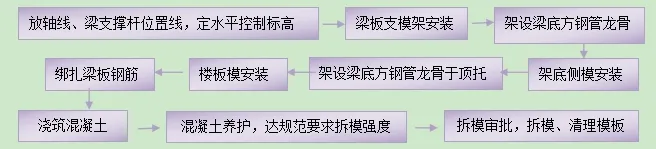

2.3 模板安装与拆除,优化施工作业流程2.3.1 施工顺序

模板支撑应按照规范及专项施工方案的要求,设置各种水平杆、剪刀撑及扫地杆,同时采用架子管抱箍形式与浇筑完成并达到设计强度75%的墙、柱等竖向构件拉结,以此来保证模板支撑系统的整体稳定性,如图1所示。

图1 模板施工顺序图

2.3.2 安装要求

检查模板质量时,按规范要求的检验批,在同一检验批内对梁、柱,应抽查构件数量的10%,且不应少于3间;对大空间结构、墙可按相邻轴线间高度5 m左右划分检查面、板可按纵横轴线划分检查面,抽查10%,且不得小于3面。对跨度≥4 m的现浇钢筋混凝土梁、板,起拱高度宜为跨度的1 L/1 000~3 L/1 000;梁高800 mm以上的梁应先支一侧模板,待绑扎完梁钢筋后再支另一侧模板;相邻架子管水平方向的接头应设在不同的跨、步内,同时对接接头应不在同一截面上并错开的水平长度不小于500 cm,主节点与接头的距离应小于跨距的三分之一,竖向杆件不应采用十字扣,相邻竖杆的接头应设置在不同步内,主节点与各接头的距离在各步距的三分之一内。

2.3.3 拆除要求

拆除支撑及模板前,应根据试块强度达到要求后,报监理工程师办理书面确认手续,方可拆除。拆除梁、墙、柱模板时,应搭设操作平台并设置临边防护,同时设置专门的操作作业标识,拆除模板及支撑应在统一指挥下,按后装先拆、先装后拆的顺序。

2.3.4 模板的清理、修整、入库

拆除后的模板运至仓库进行清理修整,将模板表面杂物去除,侧面刷封边涂料,用专用堵扣堵螺栓孔,达到板面平整整洁,拆除的模板要及时运至仓库进行清理修整。修整完毕的模板要放在高出地面150 mm的专用垫板上;拆模时不得用大锤硬砸或撬棍硬撬,以免损伤混凝土表面和楞角;浇筑完成的混凝土应加强成品保护,不可外力或外物破坏。

2.4 安装框架结构,完善围护体系

在装配式施工建设中,框架结构的安装是重要环节,包含钢柱安装以及钢梁安装。安装钢柱过程中,相关人员要有效执行操作方案,利用四点起吊的模式完成工作。吊装项目开始之前,工作者要充分清除杂质,确保钢柱接触面能够有效衔接。较高水平的焊接技术,能够让钢构的衔接性更强,提高建筑工程的吊装水平。在钢梁安装中,装配式建筑楼层钢梁的数量比较多,存在着质量轻的特点,所以相关人员要一同选取多根钢梁完成吊装操作,由此吊装钢梁结构的整体重量在一定指数内变化,科学的按照施工图纸落实安装工作。针对装配式建筑,维护结构的施工,以外板安装以及内板安装为主。在外板安装中,对于外墙板的实际安装工作,事先明确外墙板具体型号,在吊装之前分析外墙板是否掺杂污染物。通过吊装设备进行吊装操作,这样底部利用泡沫板起到保护的作用,让吊装结构更为稳固。墙板安装时引进溜绳完整固定,运送到指定位置,安排工作者及时处理。在内板安装中,内墙板的安装要确保钢梁以及内墙整体构件位置的统一性,利用高强度螺栓充分固定。要想提高内墙版的安装效果,应时刻重视缝隙问题的规避,科学利用砂浆完成水平方向填堵。必要情况下,引进柔性抗裂砂浆取替标高垫,实施对应的缝隙填堵,更好地提升装配式工程建筑的质量。

2.5 梁、板混凝土浇筑,提高工程施工质量

首先板、梁混凝土应同时浇筑,浇筑时由一端开始向另一端逐步浇筑,根据梁高分层浇筑成阶梯形,当达到板底位置时再与板的砼一起浇筑,随着阶梯形不断延伸,梁板混凝土浇筑连续向前进行。浇筑时随时振捣,第一层下料慢些,梁底充分振实后再下第二层料,保持水泥浆沿梁底包裹石子向前推进,每层均应振实后再下料,梁底及梁帮部位要注意振实,振捣时要注意钢筋成品保护。再者,梁柱节点钢筋较密时,混凝土浇筑时采用细石混凝土进行浇筑,并用直径为30 cm振捣棒振捣。最后,浇筑板混凝土的虚铺厚度应略大于板厚,用平板振捣器垂直浇筑方向来回拖动振捣,并用铁插尺检查混凝土厚度,振捣完毕后用木刮杠刮平,然后再用木抹子压平、压实。施工缝处或有预埋件及插筋处人工用抹子收面,浇筑板混凝土时应用平板振捣器振捣。

3 结束语

综上所述,装配式建筑工程建设,其作为新时期的高效建筑模式,发展趋势能够和国家绿色环保建设要点密切结合,应用此种施工技术,不只是控制污染环境,还可以减少工程时间,节约建筑工程成本。在具体的施工建设中,工作者应灵活运用施工技术,不断完善装配式工程设计的体系,促使工程建设能够带动建筑行业创新,提高工程建设的综合效益。