基于ANSYS 的友谊号单点旋转平台校核

2022-08-31苑国栋韩敬艳

苑国栋,韩敬艳

(海洋石油工程股份有限公司,天津 300452)

随着海上生产设施(如海上平台、单点、FPSO等)投入生产时间的增加,其面临各种维修改造的情况在逐年递增。如近年来渤海友谊号单点滑环出现漏油现象并存在一定的安全隐患。为解决该问题需要使用备用滑环进行替换。新旧滑环更换的过程中,协同滑环支架临时放置在的旋转平台上。原旋转平台的设计仅仅是为了方便工作人员操作和维修,不具备承重功能。故需要对旋转平台针对临时使用情况,重新校核。本文对该旋转平台的校核情况进行了详细的介绍。因该旋转平台为特异性结构,使用有限元软件ANSYS进行校核,分析过程遵循API RP 2A-WSD规范。

1 项目概况

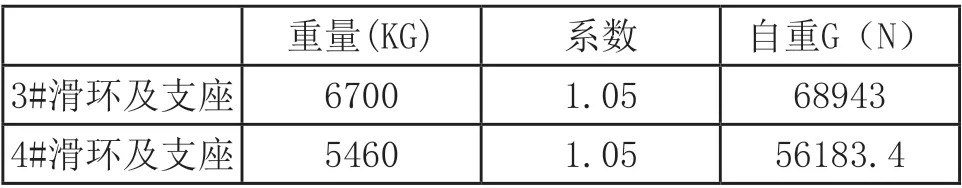

单点电滑环的更换过程中,备用滑环(3#)和漏油滑环(4#)要在旋转平台的不同位置进行转换。位置详见图1。当3#电滑环及支座落于旋转平台近滑环侧时,需保证底面中心在A点;当4#电滑环及支座落于旋转平台远滑环侧时(即底面中心在B点时),其底座下面需搁置临时型钢;待3#电滑环及支座吊走后,4#电滑环及支座需要吊装到旋转平台近滑环侧放置(即底面中心在A点)。3#滑环和4#滑环的详细数据请见表1。

图1 旋转平台位置布置图

表1 基础数据表

此项目需要从110KV变电站到蒸汽锅炉配电站在管廊上已有桥架上敷设15kV-3×240铠装动力电缆、光纤、控制电缆,需拉设生命绳长度约1400m。从新建压缩机区域,到脱碳单元控制电缆等在管架敷设需设置生命线长度约200米。

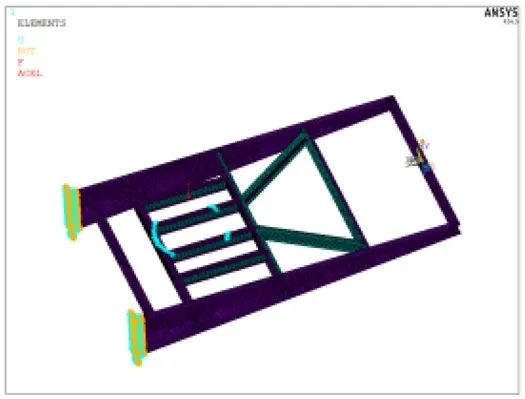

2 计算模型

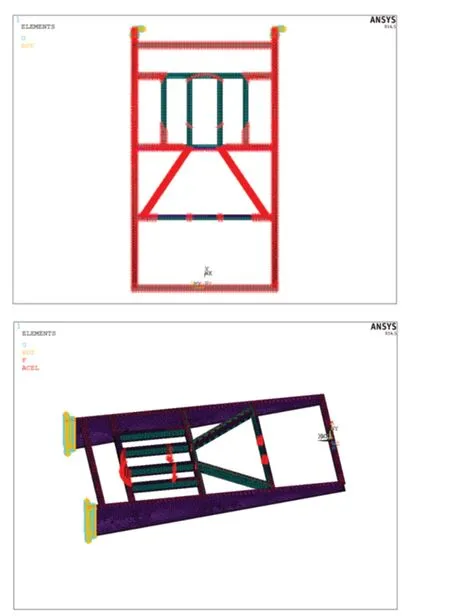

计算中使用ANSYS有限元分析软件中,根据电滑环在旋转平台上的位置,对旋转平台的受力情况进行了模拟。在ANSYS软件中采用shell181单元进行建模。根据该旋转平台的结构特点建模型如下图。详见图2,3:

图2 模型示意图

3 载荷工况及边界条件

此次电滑环的更换工作,其环境荷载只需要考虑风荷载,无需考虑波浪流等其他环境荷载。

3.1 风载荷的计算

风载的计算依据API RP 2A-WSD 规范,物体上风的拖拽力计算公式如下:

F=(ρ/2)μ2CSA

F:风力

图3 有限元模拟图

ρ:空气的质量密度(标准温度和压力时为0.0023668slugs/ft3),slugs/ft3

μ:风速,ft/s

CS:形状系数;对于垂直作用于圆柱形构件投影面上的风力系数建议为0.5

A:物体面积,ft2

此项目按照一年一遇的8级风速(17.2-20.7m/s)考虑,电滑环及支座所受风载具体表2:

表2 风载荷受力情况

3.2 载荷工况

根据3#和4#滑环在旋转平台的摆放位置,可分为如下三种工况:

1)工况一:前期3#滑环提前在A处就位,3#滑环单独放置时间较长,考虑风载;

基本工况: G3: 3#滑环及支座的自重;FL1:活荷载;FW3:3#滑环及支座承受的风载

组合工况: F1=G3+FL1+FW3

2)工况二: 3#滑环和4#滑环同时放置在旋转平台上,只需同时停留倒扣的时间,时间较短不考虑风载;

基本工况 G3: 3#滑环及支座的自重; G4: 4#滑环及支座的自重;FL2:活荷载;

组合工况: F2=G3+ G4+FL2

3)工况三:3#滑环被吊走后,4#滑环需要被吊至A处单独放置在旋转平台上,待船舶到位后吊离,考虑风载;

组合工况F3=G4+FL3+FW4

基本工况 G4: 4#滑环及支座的自重;FL3:活荷载;FW4:4#滑环及支座承受的风载

上述三种载荷工况中活荷载为5kn/m2,自重如表3:

表3 滑环自重

一共有三种情况是在海上进行,

两端固定的水平钢丝绳作为软梁,用于扣挂作业人员安全带,生命绳两端与固定钢构件铰接,且不可转动,可将带柔性的生命绳视作间支梁,且主要受轴向张力。

由于生命绳的矢跨比较小,可视作两端固定的悬链线,可用抛物线理论计算。

3.3 边界条件

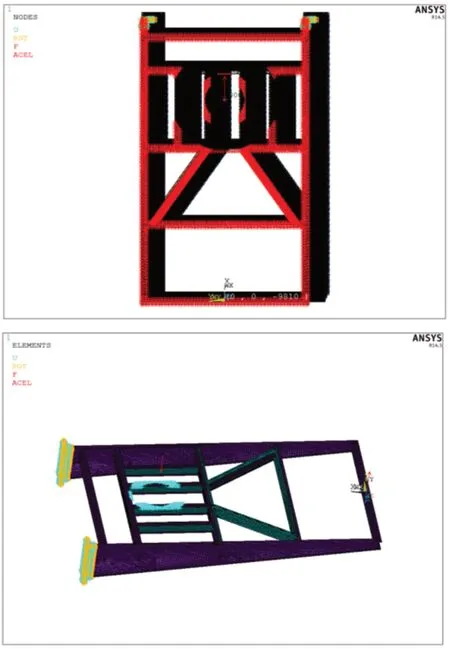

根据旋转平台与主轴的连接情况,计算中将旋转平台与主轴连接处进行全固定约束。详见图4。

图4 旋转平台约束情况

4 分析结果

4.1 工况一分析结果

4.1.1 施加载荷

工况一:3#滑环及支座就位于A处,通过在重心位置建立pilot点,与节点耦合的方式施加自重和风荷载,活荷载通过直接施加节点力的方式加载;详见图5;

图5 载荷工况

4.1.2 分析结果

当风力沿X轴方向(0。)时,计算结果如图6所示;当风力为90。方向时,计算结果如图7所示;当风力为180。方向时,计算结果如图8所示;当风力为270。方向时,计算结果如图9所示;

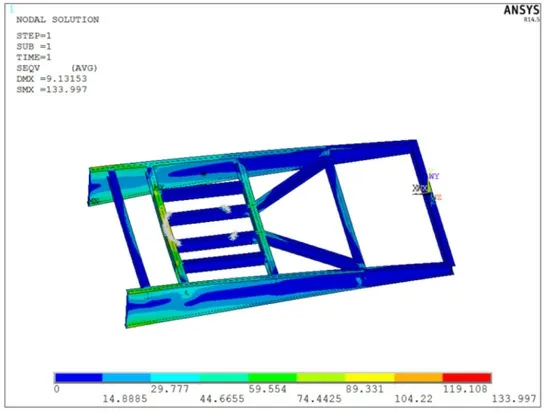

图6 Mises整体应力云图

图7 Mises整体应力云图

图8 Mises整体应力云图

图9 Mises整体应力云图

旋转平台在工况一的条件下,风力为180度的时候,最大节点应力为133.9MPa,最大变形为9mm;旋转平台的材质为ASTM A36,屈服强度为250MPa,许用应力为150MPa(250*0.6=150)大于该工况下最大节点应力,故旋转平台满足强度要求。

4.2 工况二分析结果

4.2.1 施加载荷

工况二:3#滑环和4#滑环同时放置在旋转平台上,不考虑环境荷载;自重和活荷载直接施加节点力。4#滑环放置的位置需要增加临时搁置的型钢,通过型钢将自重传到平台上。载荷情况详见图10。

图10 载荷工况

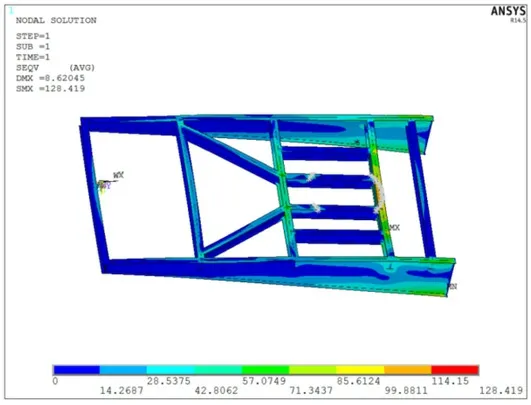

4.2.2 分析结果

旋转平台在工况二的条件下,最大节点应力

为128.9MPa,最大变形为11mm;小于旋转平台的许用应力(250*0.6=150 MPa),满足要求。具体计算结果如图11、图12。

图11 Mises整体应力云图

图12 变形位置图

4.3 工况三分析结果

4.3.1 施加载荷

工况三:4#滑环及支座就位于A处,通过在重心位置建立pilot点,与节点耦合的方式施加自重和风荷载;活荷载通过直接施加节点力的方式加载;

图4-9 载荷工况

4.3.2 分析结果

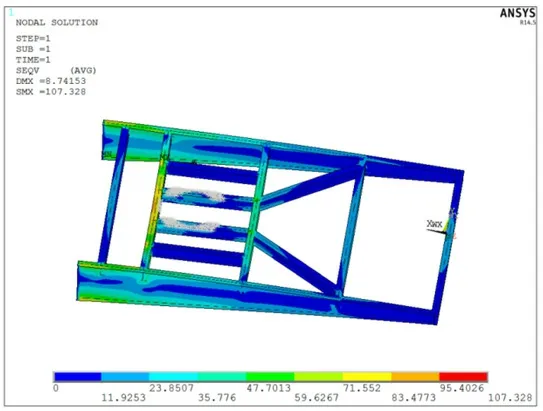

当风力沿X轴方向(0。)时,计算结果如图4-10所示;当风力为90。方向时,计算结果如图4-11所示;当风力为180。方向时,计算结果如图4-12所示;当风力为270。方向时,计算结果如图4-13所示;

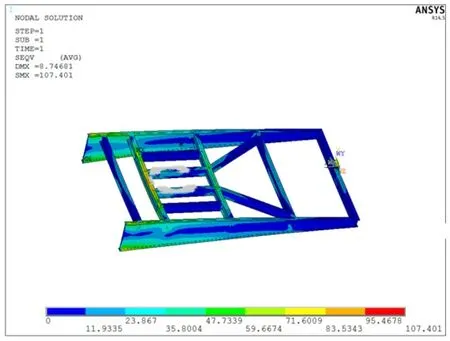

图4-10 Mises整体应力云图

图4-11 Mises整体应力云图

图4-12 Mises整体应力云图

图4-13 Mises整体应力云图

旋转平台在工况三的条件下,最大节点应力为107.4MPa,最大变形为8.7mm;小于旋转平台的许用应力(250*0.6=150 MPa),满足要求。

综上所述该旋转平台在各个工况下均可满足强度要求。

5 结束语

海上结构设施的设计寿命比较长,很多结构在设计之初考虑的载荷工况比较单一。当面临一些极端工况的时候则需要重新校核判断其是否满足承载力的要求。利用有限元分析软件ANSYS可以实现精准建模,准确模拟受力情况。得出的校核结果真实可靠。

在准确力学分析的基础上,设计人员就可以对所校核对象进行强度、刚度等方面的评判。确定方案最终的可行性。