钢轨打磨过程打磨力波动机理分析

2022-08-31刘陈江胡军科

刘陈江,胡军科

(1.中南大学 机电工程学院,长沙 410083;2.中南大学 高性能复杂制造国家重点实验室,长沙 410083)

0 引言

对于铁路系统,钢轨的不平顺不仅会产生巨大的轮轨冲击力,还会使列车簧下质量产生共振,损伤轮轨部件,影响列车的平稳性和安全性。钢轨打磨是消除钢轨不平顺的重要手段,而钢轨在打磨过程中,又会由各种因素引起打磨力波动,从而影响打磨质量[1]。因此,对钢轨打磨过程中打磨力波动产生机理的研究,并分析合适打磨方法及参数来抑制打磨力的波动有着重要的意义。

关于钢轨打磨过程中打磨力波动的机理研究方面,汤万文[2]等定性分析了加载系统压力波动的原因,并研究了钢轨波磨及加载缸对加载压力的影响,聂蒙[3]等建立了单个打磨头的打磨压力输出系统,分析打磨压力波动的发生机理,张科元[4]等将加载模型结合到打磨小车作业时的动力学行为上,研究了轨道不平顺、打磨速度等参数对压力波动的影响。上述研究均未考虑钢轨及道床的弹性对压力波动的影响。

本文建立了钢轨打磨车与轨道的耦合动力学模型[5],通过模型分析打磨过程中打磨力波动的发生机理,并通过数值仿真研究钢轨的振动、打磨砂轮安装位置,打磨角度等对打磨力的影响。研究结果对研究如何提高钢轨打磨质量具有非常重要的指导意义。

1 数值仿真模型

1.1 打磨车与轨道动力学模型

鉴于钢轨打磨车车辆系统不同车厢打磨参数相近,为便于建模仿真计算,故取钢轨打磨车单节车厢作为研究对象,建立车辆轨道耦合垂向动力学模型。该模型中,将车辆系统简化为车体通过二系悬挂与转向架相连,转向架与车轮以一系悬挂相连,打磨小车通过牵引拉杆与车体底架相连[6~9];打磨砂轮与轨道始终保持接触状态;轨道系统简化为钢轨、轻枕、道床三层结构[10],打磨车与轨道耦合系统模型如图1所示。

图1 打磨车与轨道耦合动力学模型

在车辆轨道耦合系统模型中,考虑打磨小车对钢轨垂向力的影响,整个模型用矩阵形式表示,其振动方程为:

式(1)中:M为车辆轨道的质量矩阵;C为车辆轨道的阻尼矩阵;K为车辆轨道的刚度矩阵;P为车辆轨道的等效载荷向量和x分别表示车辆轨道系统的加速度、速度和位移向量。

打磨车辆与轨道之间通过轮轨接触关系相关联,轮轨接触垂向作用力Fi为:

式(2)中:zwi,z(x,t)分别为车轮和钢轨在xi点的位移;ze为钢轨表面垂向不平顺;G为轮轨接触挠度系数。

1.2 钢轨垂向不平顺模型

由于受车辆与轨道的长期振动影响,钢轨表面会出现不平顺现象,以波浪形磨耗为例,波长或者幅值不同的磨耗对系统有不同的影响。设该波浪形磨耗波长为λ,幅值为Ac,则波浪形磨耗可表示为:

2 钢轨打磨压力波动原因分析

由于钢轨表面的不平顺及打磨小车、打磨砂轮的垂向振动导致打磨力波动的关键性因素,现假设打磨砂轮与钢轨始终保持接触状态,由打磨系统打磨原理可得打磨力方程为:

式(4)中:Aa为有杆腔压力作用面积;Ab无杆腔压力作用面积;Pa为有杆腔压力;Pb为无杆腔压力;M为打磨机构总质量;为油缸倾斜角度;a打磨机构的垂向加速度;F为钢轨打磨力。

打磨机构的加载液压缸中的液压油并非刚性液压油,因此其在受压后缸内液压力并不稳定,该压力与体积的关系式如下:

为了便于研究,假设该系统有杆腔是封闭容腔,故其体积方程为:

另外,在打磨过程中,打磨机构在垂向位置并不稳定,受到波磨及钢轨振动的影响,导致打磨机构产生垂向振动加速度,从而产生打磨惯性力,引起打磨力波动。

3 车轨耦合动力学模型数值计算及分析

在不考虑钢轨及道床的弹性条件下,对钢轨打磨车打磨过程中打磨压力的波动情况进行仿真研究,由前文研究分析可知[11],钢轨的不平顺、打磨车的一系悬挂刚度、打磨车质量等均对打磨力波动产生影响,为了更清晰的显示打磨力增量的变化情况,以下图示均绘制打磨力的变化值,打磨力波动情况如图2所示。

由图2可知,打磨力波动幅值达到330N,且其振动规律与钢轨波磨的波形类似,由此可见,打磨力的波动与钢轨的波浪形磨耗确有极大关联,其他影响因素仍不可忽视。

图2 钢轨打磨力波动值

钢轨打磨过程中,打磨车沿纵向以恒定速度行驶,钢轨在纵向上是静止的,而钢轨上任一点的垂向振动均各不相同,要分析钢轨的垂向振动对打磨机构的影响,就需将钢轨振动与时间的关系沿纵向进行拟合,因此要计算钢轨在不同时刻打磨砂轮位置的垂向振动位移。

对打磨车与轨道耦合动力学模型及其非线性振动微分方程组的求解采用翟婉明提出的新型快速显式数值积分法,其积分格式为:

以每一时刻砂轮与钢轨接触点作为钢轨的垂向位移参考点,则接触点的垂向位移为:

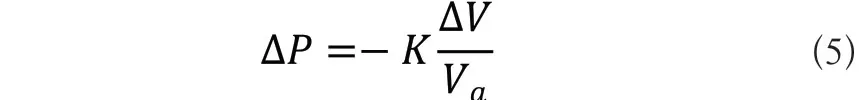

对该打磨车与轨道耦合动力学模型分析可知,钢轨受到的打磨车多个力的作用,包括轮轨力、打磨力等,计算可得打磨车对钢轨的轮轨力远大于砂轮打磨力,在数值分析结果表明轮轨接触处钢轨的垂向位移较大,且钢轨垂向位移与距离轮轨接触位置为正相关,取钢轨上点A距起始位置5m为对象,绘制其时间-垂向位移图。

由图3可知,图中钢轨垂向位移峰值点为打磨车左边两轮毂中点运动到与A相接触的时刻,打磨车辆在该设定速度下,打磨车驶向A与远离A共约0.8s时间内均会产生较大的垂向位移,而根据初始设定打磨车运动速度为3m/s,因此在纵向位移2.4m内均受轮轨接触力的影响。为研究砂轮不同安装位置对打磨力的影响,在车辆与轨道耦合模型中,取砂轮与车轮距离为0.8m,通过对模型的数值计算,可得钢轨与打磨砂轮接触位置的垂向位移图像如图4所示。

图3 钢轨上点A垂向位移图

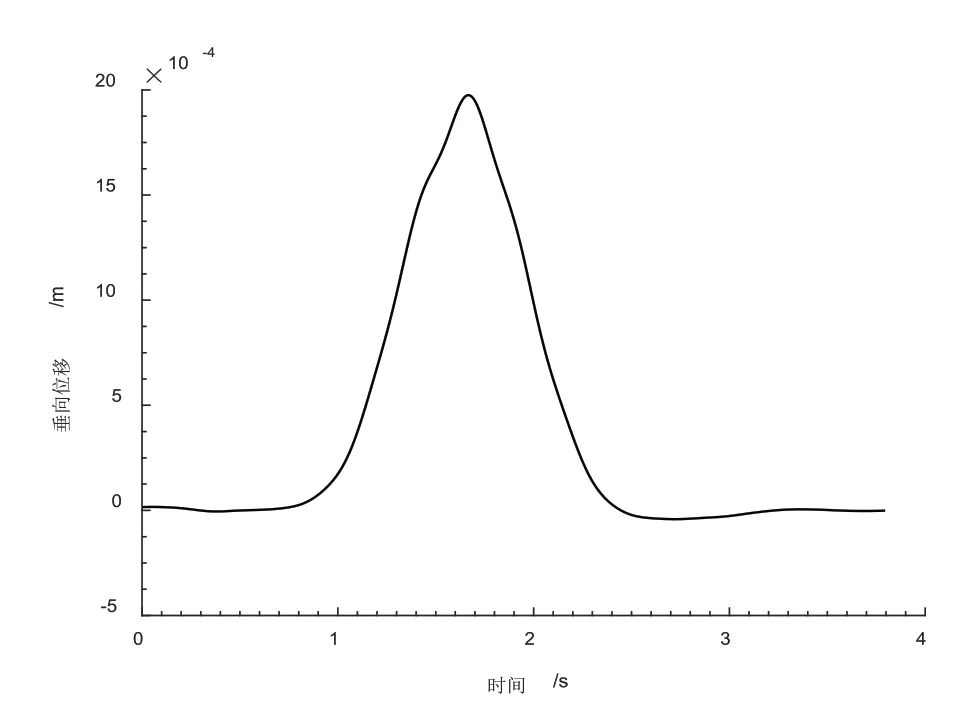

图4 钢轨砂轮接触点振动位移曲线

图4所示为钢轨与砂轮在每一时刻接触点的位移曲线图,由图可以看出,其振动幅值可达0.5xm,虽然该值相对于波磨的幅值较小,但其对打磨力的波动仍不可忽视。在考虑钢轨弹性振动的情况下,将不同打磨砂轮安装间距带入打磨力模型求得打磨力波动值如图5所示。

图5 不同砂轮与打磨车轮间距打磨力波动值

图5所示为在考虑钢轨振动情况下,不同的打磨砂轮与整车车轮距离,钢轨打磨过程中打磨力的波动情况,由图可以看出,在受钢轨垂向振动位移的影响下,钢轨打磨力的波动值随打磨砂轮与车轮之间距离的增加而减小,后趋于稳定;结合图2,由钢轨波磨产生的打磨力波动幅值为320N;钢轨垂向振动引起的打磨力波动最大可达52N,为波磨影响的16.25%。由打磨车与轨道 合动力学模型可知,该现象是由于打磨车与钢轨接触的轮轨力较大且远大于打磨力,故轮轨接触力附近的钢轨的垂向振动也更剧烈,从而导致打磨力波动更严重,故若要降低钢轨垂向振动带来的打磨力波动,将打磨砂轮安装至远离打磨车车轮位置是一种可行且有效的方法。

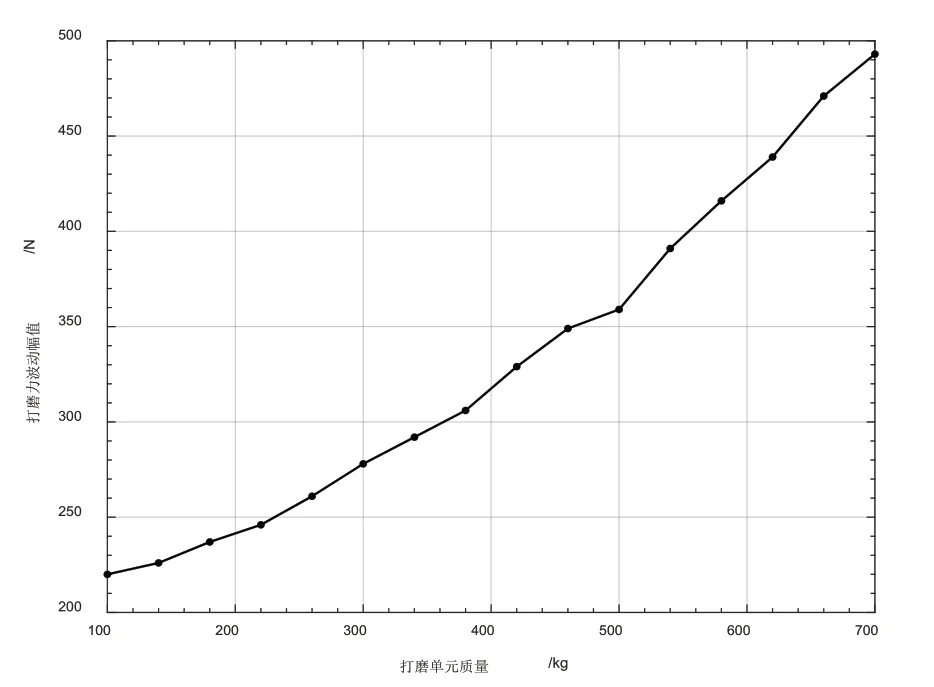

由图6可知,随着打磨车的运行速度的提升,打磨力波动幅值逐渐下降,故适当的提高打磨车行车速率,有利于打磨机构与钢轨接触力的稳定;图7结果表明:随着打磨单元质量的增大,打磨力波动幅值明显增加,因此将打磨单元的轻量化设计有利于钢轨打磨车作业的稳定性。亦可通过改变打磨车相关参数来达到减小钢轨的垂向振动作用,进而减小钢轨打磨力波动。另外,由打磨角度与打磨机构垂向位移的关系可知,将打磨角度大的打磨砂轮置于靠近打磨车车轮处,可减小打磨机构的垂向位移,从而减小打磨力波动幅值。

图6 不同速度打磨力波动对比

图7 不同打磨单元质量对压力波动的影响

4 结语

本文以某型号打磨车为原型,建立了打磨车轨道耦合动力学模型,采用新型显式积分法,分析钢轨打磨车在打磨过程中钢轨的垂向振动对打磨力波动的影响,根据仿真计算结果可知:

1)本模型验证了钢轨打磨速度、钢轨不平顺值、打磨车重量等因素对钢轨打磨过程中打磨力的波动影响,并考虑了被多数研究人员忽视的钢轨弹性因素对打磨力波动的影响。

2)钢轨打磨过程中打磨车辆与钢轨的垂向位移量较小,但其对打磨力的波动产生较显著的影响。

3)打磨小车及打磨砂轮的安装位置会影响钢轨振动对打磨力波动的作用,打磨小车与打磨砂轮越接近,钢轨垂向振动对打磨力波动作用越大,反之越小。通过合理的选择安装打磨砂轮的位置可有效减少钢轨垂向位移对打磨力波动的影响,从而提高打磨质量。

4)在打磨车的作业速度范围内,适当的提高打磨车行驶速度,可减小打磨力波动幅值;打磨单元的轻量化设计,即在满足钢轨打磨条件下,尽可能减少打磨单元质量,可减小打磨压力波动,提高钢轨打磨的稳定性。