电动汽车永磁同步电机设计研究

2022-08-31解宗梁许京娟

解宗梁,许京娟

(山东百特电机电器有限公司,山东烟台,265718)

1 引言

对于电动汽车而言,永磁同步电机是驱动系统的主要选择,凭借其转矩响应快、效率高、体积小、噪声低等优势,在新能源汽车市场备受青睐,且市场占有率迅速提高[1]。电动汽车高速发展及较大的市场需求下,驱动电机渐渐朝着高速化、轻量化、高效化等方向发展。经过对电动功率密度的优化,不仅可积极迎合电动汽车对驱动系统高效率、轻量化等要求,而且还能够提高产品市场竞争力,具有重大的现实意义。

2 电动汽车对驱动电机的性能要求

结合城市道路现状分析得知,电动汽车运行面临着各种复杂的工况[2]。驱动电机各种性能应积极满足不同行驶工况要求,图1则是电动汽车驱动电机典型特性图。

图1 纯电动汽车用驱动电机的典型特性图

(1)对于城市道路而言,十字路口红路灯或交通拥挤的情况下,电动车需不停地启动、停车与加减速。为了能够保障汽车启动特性,驱动电机启动转矩必须较大,且过载系数应设定在2—3范围间。

(2)电动车行驶在高速路上,驱动电机的恒功率应始终保持恒定状态。对此,恒功率运行区间应要求较宽,要求输出峰值功率能够迅速抵达电动汽车最高车速。

(3)由于整车质量、空间布局等关键性因素的影响,驱动电机布置控制往往被限制,所以电机体积尽量设计小一点,且要求转矩密度与功率密度较高。

(4)当逆变器容量处于特定状态下,弱磁调速能力相对较强,且最高转速能够达到基速的三四倍。

(5)对于动力电池充电续驶这一关键性问题,驱动电机效率分布较高。

(6)对于电动汽车而言,转矩输出为了保持稳定状态,驱动电机及控制系统中转矩应迅速响应,要求驱动电机可靠性、鲁棒性处于较高性能状态[3]。

3 电动汽车动力学性能PHa.m.

对于电动汽车而言,要求具有较强的持续运行能力及加速性能,尤其是在高速行驶时应保障具有超车能力。本研究采用电动汽车模型及动力学性能要求列表1。

表1 电动汽车参数和动力学性能指标

4 电动汽车永磁同步电机设计

基于电动汽车相关性能要求,对电机设计参数进行明确,并制定出设计方案[4]。其中,设计的要点主要包括尺寸、槽极配合、气隙长度、电磁负荷等。其中,驱动电机基于理论计算设计而来,也可以结合实践经验对一些数值进行确定。因车辆空间的影响,本次所设计的驱动电机外径<250mm,轴向有效长度<150mm,总质量<40kg,直流母线电压控制在400V。

4.1 电机主要尺寸

结合电机设计知识,其尺寸可根据以下计算式进行计算。

基于以上计算公式,若电机转速及功率被确定,可设计出电负荷、磁负荷合理的电机设计方案,其中,定子内径平方与电机轴向有效长度的乘积比较接近定值。因安装空间及大小的影响,若能够明确以上数值,那么便可确定D与Ief的值。

4.2 槽极配合、气隙长度和电磁负荷

对于电动汽车而言,其驱动电机主要分为内转子、外转子两种常见结构。其中,内转子结构又分为表贴式、内置式和爪极式三种结构[5]。内置式结构中,永磁体分为“一”字型或“V”字型。本研究主要设计内转子、内置式“V”字型永磁体。

在槽极配合方面,驱动电机可分为有整数槽、分数槽两种。为了便捷,本研究选择整数槽单层分布绕组及槽极配合-8极48槽进行设计。对于电机而言,气隙长度是关键,其过长会造成气隙磁阻增加,严重限制了电机功率密度;气隙长度较小,电机制造难度较大。对此,本研究将其确定为1mm。

对于电流大小及密度而言,电负荷是关键性影响因素,在一定程度上也会影响电机散热功能[6]。磁负荷对磁路的饱和程度的影响较大,也会对电机硅钢片利用率和电机的功率密度进行影响。一般情况下,电负荷较大会降低电机尺寸,降低铁耗损。然而,会造成电机发热更加严重,交流绕组电抗增加;磁负荷较大的情况下,电机尺寸缩小,但是铁耗也会增加,不利于电机的起动与运行特性。所以,针对电机而言,电负荷、磁负荷数值应合理确定。一般情况下,电负荷设定在30A/mm,峰值点电负荷达到70A/mm;气隙磁密设定在0.75T。

4.3 电机定子结构

电机定子结构设计,主要分为定子齿设计、定子轭设计和定子槽三方面。为了能够确保气隙磁密基波含量,且便于绕组嵌线,本研究选择平行齿和半开口梨形槽方案。基于磁路计算规则,电机齿部磁密B1与气隙磁密Bδ的关系如下:

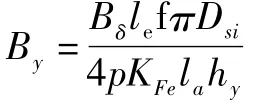

本研究中电机的轭部为齿联轭,定子铁心轭部磁密,应符合以下关系:

针对电动汽车驱动电机设计而言,电器定子外径DSO是明确的。定子外径DSO与定子内径Dsi之间的关系如下:

通过以上计算式的分析得知,当定子外径和轭部高度确定后,定子内径同槽深之间的关系较为密切。槽深决定了槽面积及用铜量,也决定了电流大小及发热情况。同时,定子内径同轴向长度之间的大小决定了机电负荷和磁负荷。

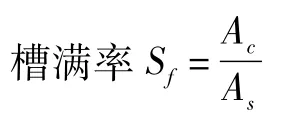

槽满率直接决定了电机槽的利用率,若过大则不利于安装。因导向双边绝缘层和导线间隙的存在,电机的槽满率不得过大,最好确定在0.7。另外,为了简化设计,本研究选择单层链式绕组设计方式,导向跨距设定为S。

4.4 电机转子结构

由于永磁体与铁心长度一致,所以在转子结构设计中应确定永磁体的厚度和宽度。一般情况下,永磁体厚度对电机直轴电枢反应电抗的影响较大,也决定了永磁体的抗去磁能力。若厚度较小,那么永磁体磁密较低,抗去磁能力也较差,极易出现废品;如果厚度过大,则不利于弱磁扩速能力,且永磁体会渐渐偏离磁通量。在设计电机时,永磁体厚度与宽度可根据以下公式进行预测:

4.5 电机设计方案

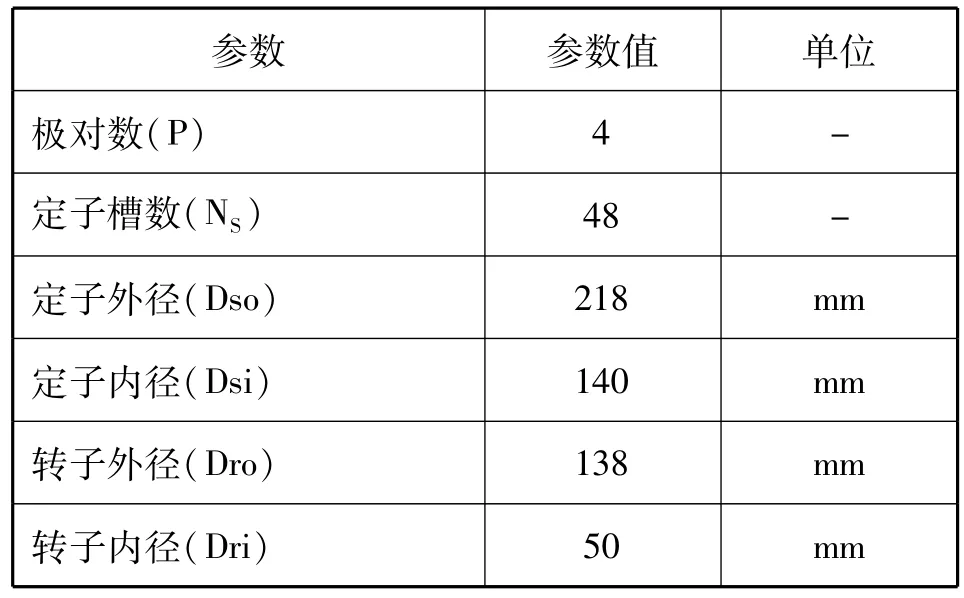

通过上述的分析,本研究设计的电机结构示意图如图2所示,主要参数如表2所示。

图2 电动汽车驱动电机结构示意图PH

表2 电动汽车驱动电机主要结构参数

5 结语

对于电动汽车行业而言,车用永磁同步电机的设计是重点研究方向,也是行业发展的关键点。通过本文的研究,能够了解永磁电机设计方法及方案,可促进永磁同步电机事业的发展,加快电动汽车替代燃油汽车的速度,实践意义重大。