400 kA铝电解槽阳极残极烟气回收的研究与实践*

2022-08-31钟代勇杨福全陈大松汤其吉李井观郭祥勇

刘 强,钟代勇,杨福全,陈大松,汤其吉,李井观,郭祥勇

(云南云铝海鑫铝业有限公司,云南 昆明 650000)

在采用冰晶石-氧化铝融盐电解法生产铝的过程中,需要消耗各种辅助原料,作为主要消耗辅助原料之一的氟化盐,需要不断补充作为氧化铝的溶剂,构成了氟化盐单耗的指标。众所周知,包括氟化盐在内的各类辅助原料单耗,是铝电解生产的重要经济技术指标,其不仅严重影响铝的生产成本。而且还间接地反应铝电解生产过程中的污染状况。在很大程度上决定了各类污染物(如氟化物、粉尘等)的产生量。随着社会的发展,降低生产辅助原料的单耗、最大限度地降低成本及减少生产对环境的污染是现代铝电解工业生存、发展的前提,因此必须要采取有效的措施回收铝电解生产所产生烟气中的氟化物,同时不断提高其烟气的捕集效率及净化效果,这样不仅能减少铝电解生产过程中氟化物的排放量,减少生产对环境造成的污染,而且可以实现最大限度的降低氟化盐的消耗,为节约生产成本提供了最有效的办法。无法连续性的预焙阳极,每块阳极不能全部耗损,其剩余部分被称之为残极,而目前各企业预焙阳极铝电解槽更换阳极时会从槽内带走大量热量,热残极温度可达600℃以上,自然冷却需要近8 h,期间散发大量氟化物、粉尘等有害烟气。而目前国内绝大多数电解铝厂对于热残极烟气并没有使用装置收集,属于车间无组织排放,无法适应国家相关法律法规的要求。

1 残极烟气产生的危害

铝电解生产过程中不仅产生大量的温室效应气体CO2和过氟化物(主要是CF4和少量C2F6),散发有害气体(氟化氢和二氧化硫)、粉尘(含氟粉尘、氧化铝和碳粉) 和沥青挥发份(苯并芘)等有害物质[1]。

氟化物对人、动植物有一定的影响,大多数氟化物的毒害作用都是由氟离子决定的,而与氟化物分子中的其它元素无关。因此,易溶于水的氟及氟化物呈酸性一般有较大的危害作用。氟离子是各种细胞的毒物,因此它对人体的细胞有一定影响。但是,氟化物又是人体组织中一种正常的成份,它在软组织中占十万分之一,在骨骼中占千分之—。人体摄取水中痕量氟是正常的。无机氟化物进入人的消化系统时,先被小肠吸收,然后进入血液;在那里,大部分氟沉积在骨骼的磷灰石组分中。氟离子对钙和磷的亲和力很大,能优先沉积在诸如骨骼,牙齿、指甲和头发这类硬组织中[1]。弥漫在电解车间电解烟气及附带的粉尘,将严重恶化劳动生产作业人员的作业条件,严重影响生产作业人员的身体健康,电解烟气不净化处理,扩散到大气中,对生态有一定的危害,将造成一定的环境污染。

随着环保要求日益严格,世界各国都颁发了铝氟化物排放量的法规。牧草和干草中含有过量氟化物对生畜有危害,特别是那些工作和居住在排放源周围的人们,对于铝有毒有害气体排放在大气中污染环境,危害人体身体健康是一个严重的问题。氟化钠比冰晶石和氟化铝这些低水溶性物质毒性更大些。因某些情形下吸入的含氟化物的粉尘已被证明跟吸入的相同浓度氟化氢气体在生理上同样起作用[6]。

2 残极烟气产生的原因分析

在采用冰晶石—氧化铝融盐电解法生产铝的过程中,由于阳极碳块参与反应消耗,需按一定周期更换,从而为成品铝的冶炼提供辅助原料,其反应的化学方程式为:2Al2O3+6C=Al4C3+3CO2[9]。在实际冶炼的过程中,产生成品铝的条件需要达到950℃左右的温度,意味着,阳极碳块靠近反应区的温度也将达到950℃左右的温度,为不影响铝电解冶炼原铝及槽况的稳定性,需源源不断的消耗阳极碳块,阳极碳块将会被不断消耗,直至消耗殆尽。但是为了保证原铝的品质,阳极碳块不能全部被耗尽,一旦将阳极碳块完全耗尽,将融化一部分阳极钢爪甚至出现严重穿饼现象,这样一来,所冶炼的原铝中铁的含量将大大升高,大大降低了原铝的品质,因此在实际生产过程中,往往需要根据阳极碳块的消耗情况,在即将耗尽之前将残极提出再更换新阳极,俗称换极作业。残极在提出时,其温度高达950℃左右,简而言之,其残极碳块还处于燃烧状态,其燃烧状态如图1所示。由于其阳极碳块中含有S、F等元素,意味着残极在外部环境中将继续燃烧,待残极自然冷却所需时间近8 h,期间将散发有害气体(氟化氢和二氧化硫)、粉尘(含氟粉尘、氧化铝和碳粉)和沥青挥发份(苯并芘)等有害物质[10]。其有毒有害的气体如图2所示。

图1 残极燃烧实拍图Fig.1 Photo of residual anode combustion

图2 残极散发有毒有害气体实拍图Fig.2 Toxic and harmful gas emitting from residual anode

3 处理措施

3.1 铝电解槽烟尘的干法净化

在铝电解生产过程中,生产排出的烟气通过槽罩密闭集气,由排烟支管汇集于厂房外一侧的排烟总管,通过主排烟风机形成管道负压,捕集的烟气进入布袋除尘器,在此,由新鲜氧化铝贮槽通过风动溜槽输送来的氧化铝定量加入反应器中,并根据需要加入一定量的由布袋除尘器沸腾床来的循环氧化铝[10]。通过投入新鲜氧化铝进行充分混合,使其吸附、化学反应氟及氟化物等污染物,氟及氟化物吸附于氧化铝形成载氟氧化铝。载氟氧化铝、粉尘等固体物与烟气一道进入布袋除尘器进行二次反应并气固分离,而载氟氧化铝中的氟及氟化物再返回电解生产所用,净化后的烟气通过烟囱排入大气。

3.2 残极烟气处理措施

使用铝电解生产车间的多功能天车将残极进行开口后,将残极上提刚好脱离电解质液面,再将小盒卡具打紧,让残极悬挂、固定在刚好脱离电解质液面上空,其如图3所示,让残极气体能够得到充分的释放在铝电解槽内,并及时关闭槽罩,让阳极气体在电解槽内通过烟气净化负压抽走有毒、有害气体及粉尘,并通过铝电解除尘系统将有毒有害气体进行吸附、化学反应待充分吸收反应后,再将粉尘通过除尘器布袋过滤后再排入大气。当提离电解质液面的残极待其冷却40~60 min后再开始更换新阳极,其冷却后所提出残极如图4所示,这样一来残极可以得到充分的冷却,绝大部分有毒有害的气体可以得到回收处理,并将氟及氟化物吸附再回收利用,在解决了环境污染,影响人身体健康的同时还将氟及氟化物再回收利用。

图3 残极脱离电解质实拍图Fig.3 Photo of residual anode separated from electrolyte

图4 冷却后残极图Fig.4 Residual anode after cooling

4 应用效果及分析

4.1 传统残极更换的方式

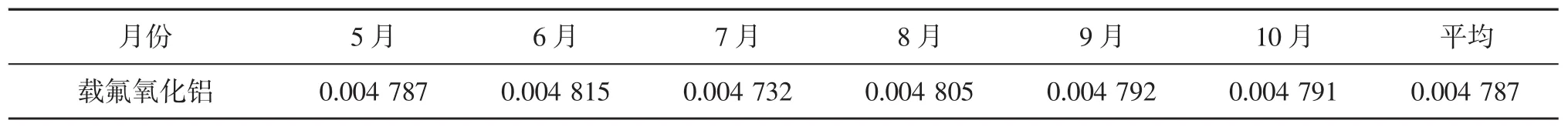

传统的换极方式是:通过天车开口后,将残极上极上物料扒下后,直接将阳极从槽内提出,放入残极托盘,再将新阳极放入同等高度(残极)槽内,将新阳极极上及极周围物料盖满,以达到保温,防止阳极氧化,待残极在托盘内自然冷却后,再将残极拖入阳极车间再次进行加工。表1为采用传统残极更换方式每月氧化铝载氟量;

表1 用传统残极更换方式每月氧化铝载氟量Tab.1 Fluorine bearing content in alumina per monthly by using of traditional residual anode changing method %

采用传统换极方式阳极在阳极托盘内放置自然冷却,残极烟气熏天,周围浓烟滚滚,有毒有害气体无组织排放,危害人的身体健康,在更换残极与新阳极时间间隔短,换极区域氧化铝浓度、温度低不利于生产,且残极所余留的温度高在提出或是放置在大面阳极托盘内,存在人员烫伤等潜在危险因素。

4.2 创新型残极更换的方式

天车开口后,残极上提刚好脱离电解质液面,使阳极气体能够得到释放,及时关闭槽罩,让阳极气体在电解槽内通过烟气净化负压抽走有毒有害气体,并通过铝电解除尘系统将有毒有害气体吸附、化学反应充分吸收反应,再排入大气,当提离电解质液面的残极(40~60) min后开始更换阳极,这样一来残极可以充分的冷却,绝大部分有毒有害的气体得以回收处理,并将氟及氟化物吸附再回收利用,在解决了环境污染,影响人身体健康的同时还将氟及氟化物回收利用。表2为采用创新型残极更换方式每月氧化铝载氟量;

表2 采用创新型残极更换方式每月氧化铝载氟量Tab.2 Fluorine bearing content in alumina per monthly by using of innovative residual anode changing method %

4.3 效果分析

采用传统换极方式阳极在阳极托盘内放置自然冷却,残极烟气熏天,周围浓烟滚滚,有毒有害气体无组织排放,危害人的身体健康,在更换残极与新阳极时间间隔短,换极区域氧化铝浓度高、温度低,不利于生产,且残极所余留的温度高,在提出或是放置在大面阳极托盘内,存在着人员烫伤等潜在危险因素。

采用创新型换极方式使残极气体能够得到充分释放,阳极气体在电解槽内通过烟气净化负压抽走有毒有害气体,大大降低了无组织排放,改善了作业人员的作业环境,大大规避了人的身体健康危害因素。在更换残极与新阳极时间间隔长,换极区域氧化铝浓度高、温度低不利于生产,得到了缓减,利用残极提离电解质液面时间段,可有效降低换极区域氧化铝浓度。残极所余留的温度高在提出或是放置在大面残极、阳极托盘内,规避了人员烫伤等潜在危险因素。

通过传统换极方式与创新型换极方式进行对比,创新型换极方式能大大地降低无组织排放,减少环境污染,改善了换极作业人员的作业环境,降低了换极作业人员的职业健康风险,规避了从事铝电解工作的相关人员烫伤等潜在危险因素,将氟及氟化物再回收利用,可有效降低生产成本。

电解槽内通过烟气净化负压抽走的有毒有害气体中的氟及氟化物,通过除尘系统将氟及氟化物吸附再回收利用,可有效降低生产成本。氧化铝载氟量由原来的每月为0.004 787%,上升至0.005 183%左右,全年可节约成本234.6万元。

5 结语

1)采用创新型换极方式使残极气体能够得到充分释放,阳极气体在电解槽内通过烟气净化负压抽走有毒有害气体,减少了无组织排放,改善了作业人员的作业环境,避免了人的身体健康危害因素;

2)更换残极与新阳极时间间隔长,换极区域氧化铝浓度高、温度低不利于生产的情况得到缓减,利用残极提离电解质液面时间段,可有效降低换极区域氧化铝浓度;

3)残极所余留的温度高在提出或是放置在大面阳极托盘内,避免了从事铝电解工作的相关人员烫伤等潜在危险因素;

4)电解槽内通过烟气净化负压抽走的有毒有害气体中的氟及氟化物,通过除尘系统将氟及氟化物吸附再回收利用,氧化铝载氟量由原来的每月为0.004 787%,上升至0.005 183%左右,全年可节约成本234.6万元。