铝电解多功能机组的故障处理研究及应用*

2022-08-31张建平杨建波

张建平,杨建波

(1.云南文山铝业有限公司,云南 文山 663000;2.云南浩鑫铝箔有限公司,云南 昆明 650502)

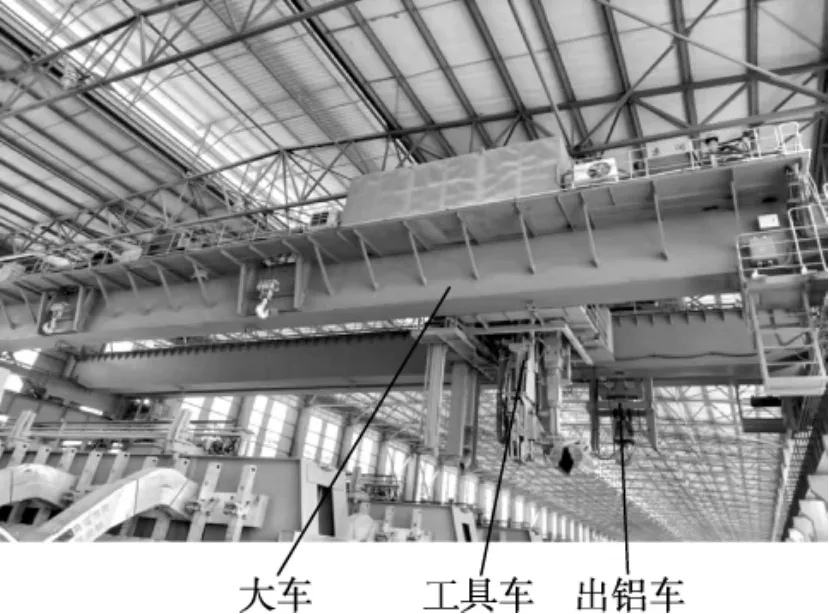

随着科学技术的迅速发展,铝电解生产从早期的自焙槽发展到今天的多点进电大型预焙槽,自动化程度不断提高,综合经济指标成倍增加,环保得到了彻底改善。而作为铝电解生产工艺加工的最关键设备多功能机组(即pot tending machine),它由大车、工具车、出铝车、空压机、液压站及电气控制系统等组成,是集电气、气动、液压、机械等为一体的高科技产品,是大型预焙阳极铝电解生产的关键设备[1],见图1所示。它能完成预焙阳极电解槽的下列工艺操作:

图1 电解铝多功能机组组成Fig.1 Composition of electrolytic aluminum multi-functional unit

1)打壳:打开电解质结壳;

2)加料:覆盖氧化铝及破碎粉料(最大粒度≤10 mm),添加破碎面壳块料(最大粒度≤50 mm);

3) 更换阳极(双扭拔):拧开提起及落下拧紧螺旋夹具,吊走残极,更换新阳极;

4)捞渣机构:把阳极坑内的残极散块及结壳电解质清理出去,以便安装新阳极;

5)出铝:出铝并计量,实现精准出铝;

6)提升阳极母线:吊运阳极母线提升框架;

7)完成安装和检修电解槽上部结构和下部槽壳及其它零星吊运。

由于多功能机组长期在高温、强磁场、大电流(500 kA)、多粉尘及HF烟气环境中工作,因此在实际电解生产中,有时会出现电气、机械、液压及气动系统故障,但影响最大的是电气系统故障[2],尤其是PLC系统故障,一旦出现,它将影响到整个机组的运行,因此它的好坏直接影响到电解生产的正常运行。

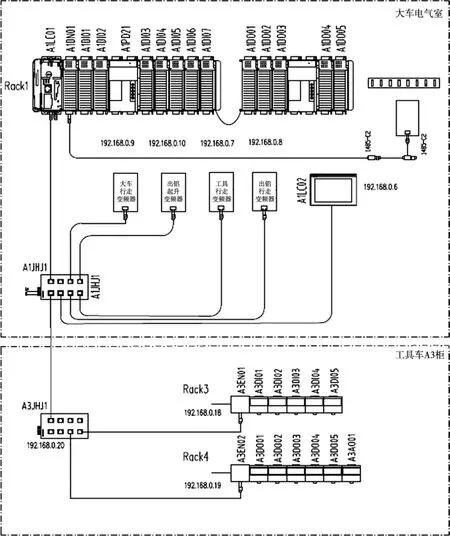

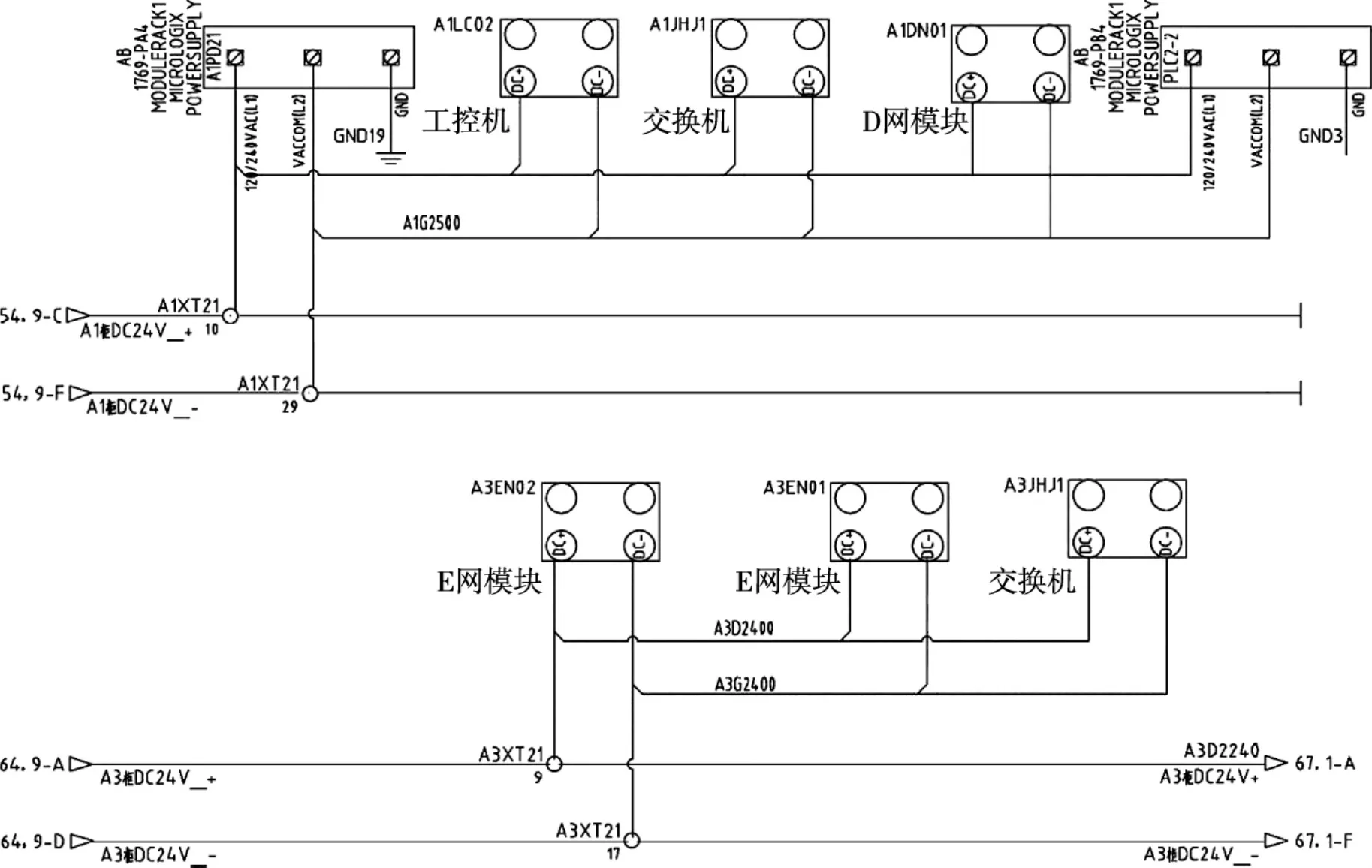

某公司使用的铝电解多功能机组是株洲天桥起重机股份有限公司生产制造,它的控制系统包括PLC(美国AB生产) 和变频控制(变频器为ABB)等系统构成;而且PLC是由CPU、交换机、输入输出模块、D网和E网构成,通过工业以太网电缆连接[3],它的主要优点是减少了信号之间传输的电缆,且电器控制系统更加可靠,减少了系统的故障率。

另外,在配电室安装了工控机,它是通过工业以太网电缆和CPU直接相连,随时可以监控设备的运行状态和故障信息,大大缩短了故障排除时间,提高了设备的运行率。

1 电气故障

多功能机组的电气系统比较复杂,它包括配电设备(配电、控制、操作、照明、摄像头)、PLC系统、编程软件系统、变频器、各种操作开关、电缆(动力和控制)、电动机、电动机驱动和控制器、隔离变压器、绝缘及漏电检测等,图2为PLC系统示意图。配电室防护等级IP54,控制柜双层外壳。配电室内设有工控机,能显示PTM的故障信息,具有程序读写功能[4],图3为PLC通讯模块工作原理图。

图2 PLC示意图Fig.2 Schematic diagram of PLC

图3 PLC通讯模块工作原理图Fig.3 Working principle diagram of PLC communication module

电气系统故障是整个多功能机组中影响最大的故障,而且是比较难处理,尤其是PLC故障,它不像普通的电路故障,通过直观的判断检测可以确定它的好坏.而必须通过试验、判断或分析等才可能找出故障。最难的故障是CPU或网络信号中断,主接触器不吸合,整个机组都不能供电;维修工只能通过仔细观察CPU、交换机等模块上边灯的状态或PLC程序来寻找解决问题的方案。

1.1 CPU

CPU模块上的FLT灯是红灯,可能的原因:①CPU存储器故障,可采用周期性供电;②存储器模块故障,可切断电源,从处理器模块上取下存储器模块,重新安装再通电,如果FLT LED由稳定点亮改变为闪烁状态,则更换现有的存储器模块;③CPU/电源故障,可将处理器模块置于另外系统并周期性供电,如果仍出现稳定点亮的FLT LED,则更换处理器模块;如果FLT LED清除不亮,则检测电源进线和电源模块;④处理器微控制程序安装不正确,如处理器已升级为不同的微控制程序版本,则检查固件集成块的型号是否和已升级的设备一致[5]。

1.2 处理器

处理器不在运行模式,可能的原因:①模式选择不当或用户程序逻辑错误,应检查所选的处理器工作模式,如果处理器处在编程或测试模式,则尝试改为运行模式;如在暂停状态,则检查用户程序逻辑的暂停指令;②电源电压超出工作范围,应检查220 V电源进线和检测电压[6];③处理器或电源故障,可将处理器模块装在另一系统上,通电后再组态,并选择运行模式,仍有故障,则更换处理器;让现有电源给另一系统供电,如仍有故障则更换电源模块。

1.3 系统

系统不运行,未检测到CPU主要故障,可能的原因:①程序逻辑错误,可在RUN模式监视逻辑结果,检查I/O状态;②设备或接线缺陷,应检查输入和输出状态。

1.4 指示灯(RUN、FORCE)

RUN指示灯熄灭,更改控制器模式。

FORCE指示灯:①恒定琥玻色I/O强制处于活动状态,取消强制;②闪烁琥玻色一个或多个输入或输出地址已被强制设置为On或Off状态,但强制尚未被启用,取消强制。

1.5 网络传输

网络传输错误。应在断电后重新安装交换机、网络模块和工业以太网电缆,如好则是连接松动;若不好则检查交换机、网络模块和工业以太网电缆好坏并进行更换。

1.6 电气故障采取的措施

为了降低多功能机组的电气系统故障,保证多功能机组正常运转,一般应提前做好其预防措施:每月对电器部件定期检查一次;每周清扫一次配电柜和变压器卫生,保持PLC的工作环境温度;每月严格按PLC、变频器的维护保养手册进行维护保养;每三个月对机组各部位的绝缘测量一次;每三个月对配电柜内的端子排及各动力电源检查紧固一次;每三个月对整车电缆和电机进行检查;夏季必须每周对配电室的空调进行维护保养,保证空调正常工作[6],使配电室的温度不要超过35℃,为PLC、变频器等电器元件提供良好的工作环境,每次维护必须仔细认真,且做好记录,以便降低电气故障的发生率。

2 液压故障

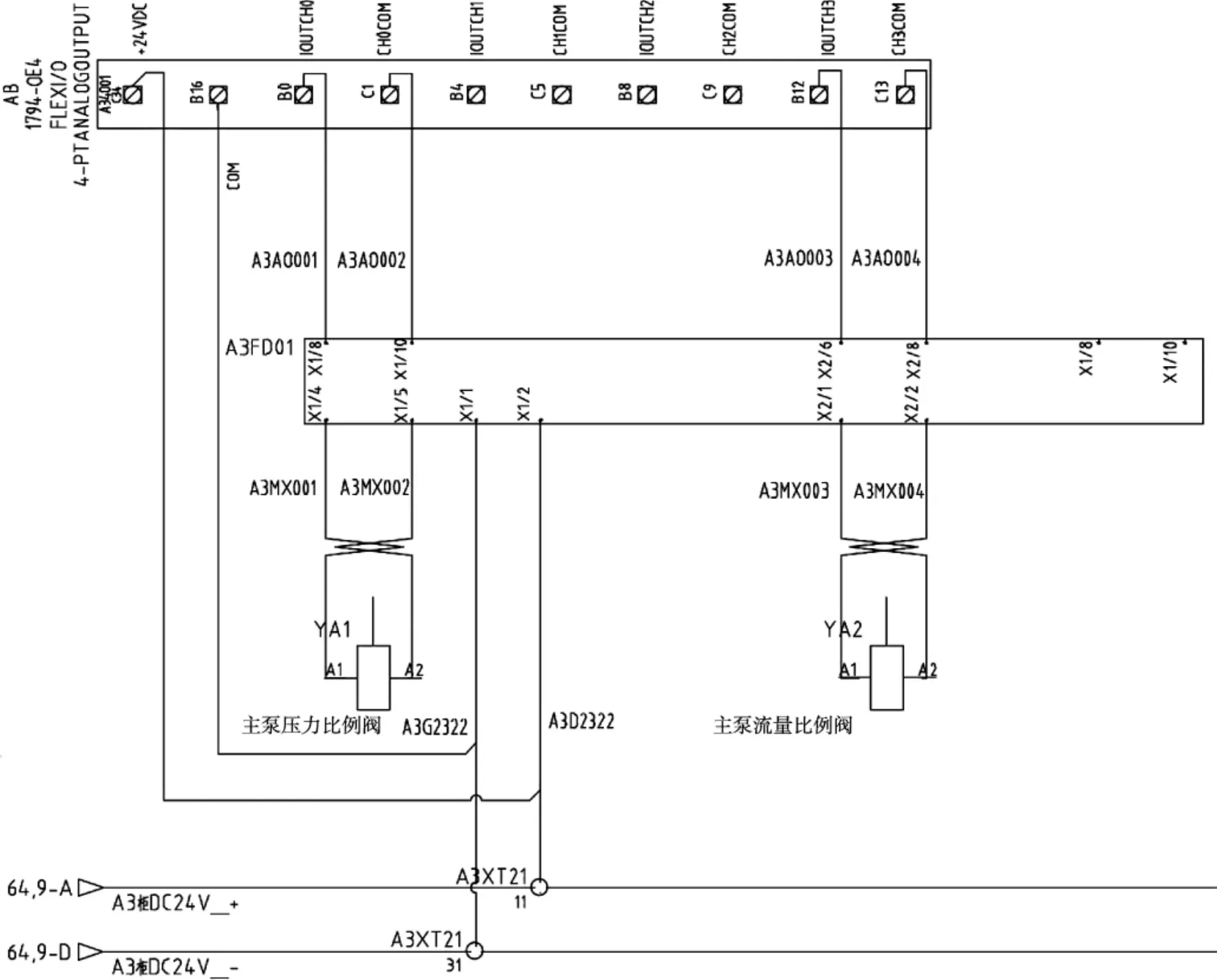

2.1 电气

在液压系统较难的是电气控制方面的故障,维修工在修理中有时会碰到这样的问题,故障现象是:打壳机构不下降只上升。首先要想到是液压方面有故障,通过手动液压阀组发现打壳机构可以上升,从而确定液压系统本身无故障,而是控制系统出现故障。先看PLC模块输入输出点正常,中间继电器的指示灯也亮,为此判定有信号电磁换向阀;但通过测量没有24 V直流电压,判断中间继电器故障。因为刚开始都是凭经验判断,认为只要指示灯亮,中间继电器工作正常,因此在电气维修中经验只能参考,最终用仪器测量数据检验。电气控制原理图见图4。

图4 液压系统控制原理图Fig.4 Control schematic diagram of hydraulic system

2.2 机械内泄、外泄

液压系统在使用中最容易出现的故障是外泄和内泄。外泄简单,通过检查就能发现泄漏点;内泄是由于液压系统中元件的磨损,随着时间的推移,内泄会越来越明显,鉴别内泄的简单办法是测试系统满载和空载时的工作周期,假如完成有载时的动作时间长,那么,可以怀疑有内泄或泵可能失效[7]。外泄解决简单,通过紧固或更换密封件,内泄必须通过更换内部元件解决。造成泄漏通常是由于油液污染或变质引起的,因此在使用中要建立合理的滤芯更换周期、油箱内部清洁、管路和阀组密封好,防止油液污染;此外,要保证液压站冷却系统的正常运行,防止油液变质[8]。

2.3 液压故障措施

液压系统在使用中定期检查油液,一周对管路和阀组等连接部件紧固一次,一个月对液压站的所有部件详细检查一次,并认真做好记录。对于空压机的日常维护按照空压机的使用维护手册结合车间实际使用情况进行。

3 气动故障

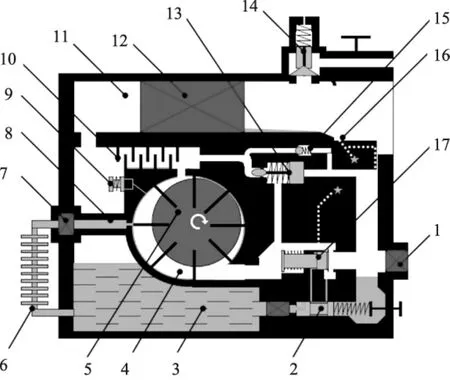

1) 多功能机组上的气动系统的空压机是滑片式空压机,图5为其结构示意图,它的好坏直接影响到多功能机组的打壳、抓斗功能及出铝功能,通常空压机会出现排气高温、温度传感器失灵、压力传感器失灵、系统压力过低或超高、空气中含油量高、进气口返油等故障,通过检查油分离器中的油位、冷却器的表面卫生、油过滤器、传感器、止回阀、油分离器、卸载阀等元器件来消除故障;

图5 空压机结构示意图Fig.5 Structure schematic diagram of air compressor

2)气动故障措施:对于空压机维护保养的方法是:每周检查油位、检查并清洁气水分离器、清洁油冷却器和后冷却器、吹扫空滤,每季度更换回油阀滤网、更换空滤、更换润滑油、更换油过滤器、电机轴承进行加油、紧固电控柜线路和电机的接线端芯;每半年更换油气分离器芯等。

4 天车故障及措施

1)天车的故障。在多功能机组的使用过程中,由于天车工误操作失误或者意外碰到天车遥控器的“测旧高”或“测新高”开关,导致多功能机组阳极测高系统的探杆在电解槽中下降,致使探杆及与探杆相联的激光探头箱碰撞到电解槽或电解槽立柱母线,造成阳极测高系统的探杆弯曲变形、激光探头箱损坏;

2)采取的措施。通过分析研究在多功能机组的工具小车上增加一个限位开关,限位开关信号与阳极测高系统的控制部分互锁,当工具小车行驶至电解车间出铝端大面时,限位开关输出开关量信号,阳极测高系统处于工作状态。而当工具小车运行至电解槽上方时,阳极测高系统处于完全断开状态,既使人为操作测高系统的“测旧高”和“测新高”,均不能造成测量探杆动作,从而避免人为造成阳极测高系统损坏。

5 辅助装置的改进

此外根据现场的维修和实际使用情况,还在多功能机组的阳极扳手油缸上增加保护装置、储气罐上增加自动排水阀、下料管弯头内增加耐磨材料,对精准出铝风源由空压机供风改为地面供风,通过这些改进,不但降低设备的故障率及职工劳动强度,而且还降低了生产成本,提高了设备运行率。

6 应用效果

1)电气:多功能机组的电气故障通过不断的学习,结合每次处理的经验总结,效果分享及日常的维护保养,机组的PLC故障率明显降低,而且处理故障的速度也显著提高,现在多功能机组维修工几乎80%以上的人员对普通的电气故障都能处理,确保机组电气系统正常运行;

2)液压:要维护好液压设备,首先要从油品的源头抓起,再加强现场关键部件的精心维护保养,严格检测及更换机制,就能够保证液压设备的稳定运行;

3) 气动:空压机故障一般通过学习《AL55(京润版本)压缩机操作手册》就可以解决。但多功能机组上的空压机不只是一个独立的控制系统,它有一个远程控制系统和PLC联系在一起,所以在出现故障时,考虑点要多,思路要广;必要时通过工控机在程序中看各部分的运行情况,查看是程序问题还是空压机本身问题,有目标地去检查排除,以使空压机的故障及时排除,确保空压机正常运行;

4)天车:自从改完后,再也没有出现由于天车工误操作造成的阳极测高损坏,降低了电解工和维修工的劳动强度,降低设备维修成本(每换一根探杆或一个激光探头箱需2 500元);提高了人员换极中的安全性,提高了设备的利用率;确保电解换阳极的精度和电解槽的安全平稳高效运行。见图6所示。

图6 天车运行前后对比图Fig.6 Pictrues of overhead crane before and after its operation

通过定期对多功能机组电气、液压及气动系统的定期维修保养,机组的故障率明显降低,处理故障的效率提高,机组的完好率明显提高,确保电解生产的正常运行。

7 结语

1)多功能机组的结构较复杂,机组的维护保养和故障处理是一项长期复杂的工作;

2)针对铝电解多功能机组在生产作业过程中出现的电气、液压及气动故障,需要维修人员不断结合设备的实际使用情况,摸索维修经验;

3)要对设备进行有针对性的处理,这样才可以完善其性能,提高完好率及工作效率。