云南某钢企炼铁工业的发展历程、技术特征及前景*

2022-08-31林安川邱贵宝张晓雷刘晓兰蒋玉波

林安川,邱贵宝,张晓雷,刘晓兰,蒋玉波

(1.昆明工业职业技术学院,云南 昆明 650302;2.武钢集团昆明钢铁股份有限公司炼铁厂,云南 昆明 650302;3.重庆大学材料科学与工程学院,重庆 400044)

钢铁产业是国民经济支柱产业。钢铁伴随和促进社会的发展,炼铁工序系统技术装备发展及资源综合利用程度,决定了高炉技术指标、经济水平及最终产品-生铁的数量与质量[1]。现代炼铁为钢铁流程系统中第一大工序,涵盖焦化、烧结球团、高炉及其附属供辅设施,因此炼铁的发展是系统性技术装备和资源利用的进步体现,以云南省某大型钢企炼铁工序发展历程为例:1996年,年产铁首次突破100万t;2007年,铁产量突破500万t大关。2013年,在全国钢铁行业大面积亏损的情况下,成为西南唯一实现连续盈利的国有大型钢铁企业。经过数十年的发展历程,发展成为综合竞争力跻身中国500强的大型国有企业。炼铁工序实现了装备多元化、炉容大型化,操作标准化、智能化,生产工艺系统化、资源拓展及循环利用的发展。依靠企业技术、装备与操作水平进步,较好地做到了因地制宜和谐发展,形成诸多冶炼特色技术体系,不仅规模化利用了云南区域各性价比较优的本地及周边资源,技术经济指标也得到了持续改善。特别是,近年来利用信息化技术大力推行钢铁智能制造技术,这成为推动企业产业升级的根本途径,也成为炼铁工艺重点发展方向之一。

1 现代炼铁工业总体概述及背景

1.1 我国现代炼铁工业的发展历程

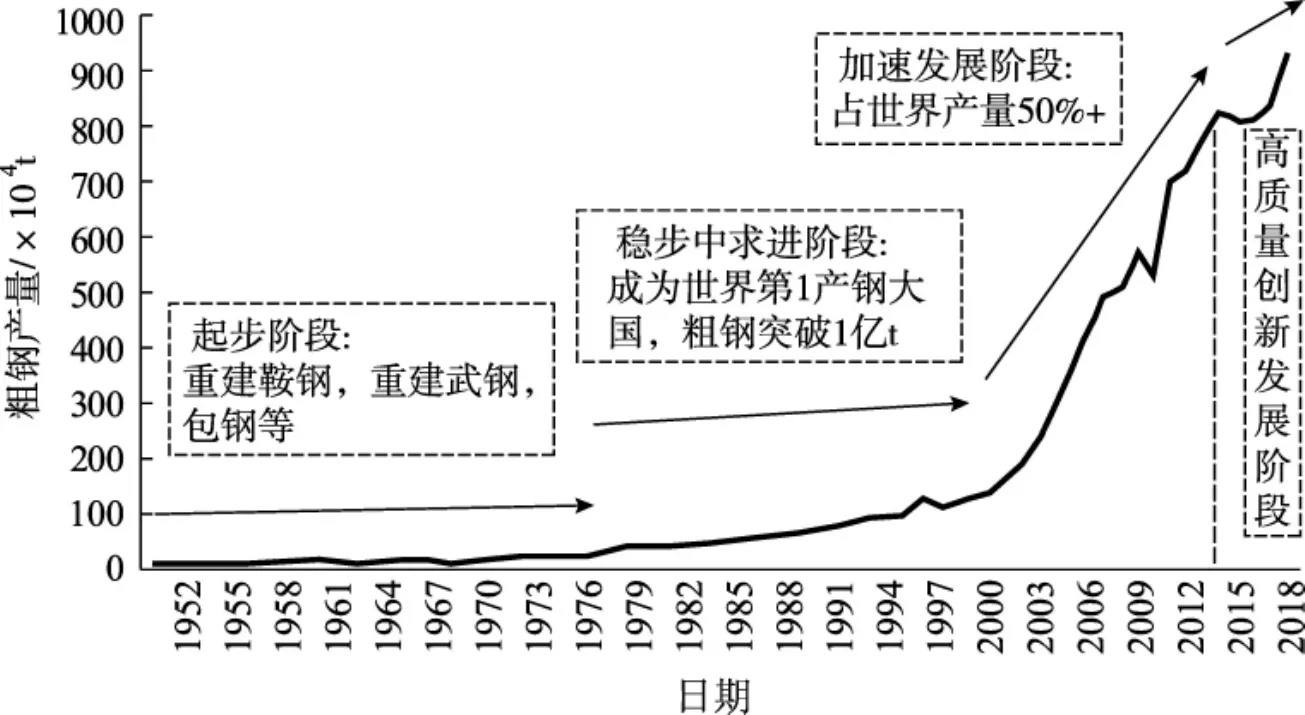

我国现代炼铁工业起步于建国初期,经历四个阶段走出了一条具有中国特色自主创新的发展道路:①1949年~1978年为起步阶段,铁产量仅25万t,包括重建鞍钢和新建包钢、武钢等;②1978年~2000年为稳中求进阶段,1992年钢产量世界第一,1995年突破1亿吨,2000年达1.3亿t;③2000年~2013年为加速发展阶段,生铁年产量突破7亿t,占世界生铁产量的半壁江山;④2013年以后由高速增长阶段转向高质量发展阶段,伴随着国家经济结构和产业结构的转型升级,开始呈现减量化和创新发展的态势。2020年,世界排名前十名的钢铁企业中中国企业占6家;其中宝钢规模已经超越安赛乐米塔尔,成为新的世界第一[2]。

1.2 我国炼铁工业技术装备、指标的进步表现

我国炼铁工业技术装备、指标的进步主要表现在以下三个方面:

1)主要指标进步。第2阶段中期,我国炼铁工业由不断引进、消化国外先进技术发展为依靠自主创新持续刷新技术指标。我国高炉(宝钢)燃比降至500 kg/t,实现半焦半煤,达到世界先进水平。利用系数由初期的1.5 t/(m3·d) 提升并稳定在 (2.2~2.5) t/(m3·d);

2)技术装备进步(从输入到输出)。1985年9月投产的宝钢1号高炉(4 063 m3)工艺装备和操控系统从具有当时世界先进水平的日本新日铁公司引进[2];目前,我国已建成了完整的全国产化高炉炼铁生产系统并走出国门建钢铁厂,实现了标准、技术装备的全方位技术输出,已经开始引领世界炼铁技术的发展[3];

3) 炼铁发展方向。徐匡迪[3]院士指出:炼铁工业应努力降低工序能耗和减少污染排放,进一步降低燃料消耗,延长高炉寿命;开发绿色洁净的炼铁工艺[4];积极探索高炉智能技术。通过互联网平台、云计算、大数据技术,实现模拟仿真、在线优化及其智能控制[5]。

2 云南某大型钢企炼铁系统发展历程、技术特征及其优势

炼铁是一个庞大的系统和工程,具有连续性作业、影响因素众多的特点。因此,资源的综合利用和炼铁技术经济指标的提升必然是一个系统进步的体现;做到具备众多环节的高炉冶炼系统高水平稳定生产需要依靠技术装备进步和精细化操作技术的持续提升。

在数十年的发展历程中,云南某大型钢企围绕炼铁技术革新、效率提升、提质降耗和创造社会、环保、经济效益为目标,高炉、烧结球团以及焦化在装备多元化发展,操作精细化标准化、智能化发展,生产工艺、技术指标发展等方面取得了长足进步。

2.1 高炉

1)装备多元化发展。曾号称“西南第一炉”的2 000 m3高炉投产,拉开云南炼铁高炉大型化的序幕,历程包括:71 m3-255 m3-380 m3-450 m3-620 m3-1 080 m3-1 350 m3-2 000 m3-2 500 m3实现大型化的过程。目前云南最大的高炉为2 500 m3高炉;炉体及附属设备变迁方面,炉顶结构:双钟式炉顶→并罐式→串罐式无料钟炉顶;冷却系统:开放式冷却→软(纯)水密闭循环冷却(结合冷却壁经历4代的发展,铜冷却器的应用);热风炉系统:内燃式→改良式内燃式→卡卢金顶燃式[6];高炉内衬结构方面:黏土砖、高铝砖-碳化硅、碳化硅-氮化硅-碳氮化硅砖;炉缸结构:碳砖(自焙)→全陶瓷杯结构;整体浇筑技术的应用;

2)操作标准化、智能化发展。高炉生产操作方面:经历人工→半自动化→自动化→智能化发展,是一个从重体力人工劳作到现代自动化、智能化作业的发展过程,劳动强度降低,产品质量、生产效率提升得到非常大的改善。特别是,钢铁操作技术的智能化发展已成为今后一个发展方向,也是促进钢铁企业转型升级、实现高质量发展的一个重要手段;

3)生产工艺、技术指标发展。高炉操作工艺历程变迁:常压操作→高顶压操作;无氧、低煤比、低风温操作→大风量、大氧量、高风温、经济煤比操作;风温从800℃提高到1 250℃,富氧率达到5.0%以上;ω([Si])<0.350%低硅冶炼成效显著,部分高炉长时间实现了ω([Si])<0.20%的超低硅低硫稳定生产[7]。整体上实现了产量的大幅度增长和燃料消耗、排放的大幅降低。得到的技术经济效果体现在:降低0.1%的铁水硅含量可降低4 kg焦炭(约10元/t铁);提高100℃风温节焦(13~19) kg/t;中、大型高炉利用系数突破3.0 t/(m3·d) (1 000 m3级 4.0 t/(m3·d))。高炉制造能力指数显著提升,经济效益、社会环保效益显著;

4)资源循环利用发展、资源拓展使用发展。消化内部含铁资源,做到因地制宜、循环利旧,包括:高炉添加废钢、干渣磁选铁等,有效降低燃料消耗,增加产量、提升金属回收率;炼铁是资源消耗的大户(1吨铁需要1.7 t矿石,0.55 t燃料,一个大型钢企就需要1 600万t的资源量和物流量),炼铁工序产业链装备、技术的持续加强和进步,原燃料质量大为改善,显著地扩大了本地资源的利用范围:从最开始的生矿+熔剂到去熔剂全熟料炉料结构再到熟料+块矿炉料结构;喷吹燃料结构方面:经历了全无烟煤→无烟煤烟煤混合→无烟煤褐煤混合经济高效喷吹的一个过程。

2.2 烧结球团

1)烧结、球团生产技术装备发展。作为炼铁主要原料烧结矿、球团矿生产设备,烧结机台车面积经历了18 m2-20.4 m2-130 m2-210 m2-260 m2-300 m2-450 m2大型化发展的过程;附属装备发展方面,布料系统:滚筒布料→九辊布料;冷却系统:带式冷却→环形冷却;抽风系统:单烟道→双烟道;链篦机-回转窑、带式球团产线生产酸性氧化镁球团;脱硫脱硝系统的全面投入应用等;

2)操作标准化、智能化发展。烧结、球团操作方面:经历配料室人工配料→综合料场机械化混匀料造堆→全过程控制和生产数据自动采集→智能化发展;生产基地实现应用数字化无人料场和智能配料、点火、烧结等;

3)资源循环利用综合技术发展。烧结、球团工艺技术方面,操作上实现:薄铺快转→高负压、厚料层烧结;熔剂配加:从单纯的石灰石粉-石灰石粉到生石灰粉+白云石粉+轻烧白云石粉混合应用改善烧结矿质量,在成品烧结矿表面喷洒CaCl2溶液等都是从无到有的一个历程。本地及周边循环利用方面,实现:含高结晶水褐铁矿配比达70%,钒钛磁铁精矿配比>15%以及100%应用攀西地区钒钛球团矿等。

2.3 焦化

1)装备多元化发展。焦化生产装备方面,焦化炭化室高度:4.3 m-6 m-5.5 m;装备建成投产发展历程:58-1型42孔4.3 m焦炉→JN60-3型50孔6 m现代化大型焦炉(顶装) →42孔4.3 m焦炉(捣固)→55孔5.5 m焦炉(捣固);

2)生产工艺、操作标准化、智能化发展。焦炉生产工艺由顶装→顶装+干熄焦→捣固+干熄焦+煤调湿技术方向逐步发展;焦化生产操作方面,同样也是经历人工→半自动化→自动化→信息化的一个过程。2013年后陆续研发并新建成物流信息化系统、干熄焦装焦控制系统、捣固焦炉自动加热系统、煤调湿自动控制系统(装炉煤水分控制工艺) 等,包括自动测温、全智能配煤系统等智能化手段陆续投入生产使用;

3)煤焦资源利用及深加工发展。主要体现在焦化生产及副产品资源利用方面,按照简单回收利用→深加工发展方向,相继建成投产5 t苯加氢装置、15万t煤焦油及甲醇深加工装置。2013年以来,研发非炼焦煤改性技术,将非焦煤资源应用比例扩大到30%。

3 云南本地及周边炼铁资源特点及冶炼技术优势

在钢铁联合生产过程中,生铁冶炼成本占吨材总成本的70%~75%,而在炼铁成本中原燃料成本又高达90%以上,降低炼铁成本是增强钢铁企业市场竞争力的关键。价格高昂的进口矿石及日趋上涨的物流费用,使得钢铁企业盈利能力大大降低,应用和加大云南本地及周边铁矿石资源的使用比例成为缓解云南高炉冶炼成本压力的选择。云南钢铁企业在市场上具有一定的区位优势,但与省外、国外钢铁企业相比,在客观条件上并不占有优势,因此,针对云南及周边矿石、燃料特点研发出诸多专有技术及并入应用,实现粗粮细作,走出了一条因地制宜、针对资源特点的具有云南冶炼特色的发展之路,成为增强企业竞争力的撬动点。

3.1 云南区域铁矿石资源特点

1) 云南省内铁矿石与煤焦燃料资源特点[8]。本地铁矿石资源具有品位较低、ω(SiO2)、ω(Al2O3)等脉石杂质及钾钠、铅锌等有害元素含量较高的特点;由于煤炭资源具有优质炼焦煤少、灰硫分较高而带来的供炼铁用焦炭具有固定碳含量不高,灰分、硫分较高,水分不稳定、发热值低的不足。整体规模化应用后表现为:造渣量大,生铁硅含量及炉渣碱度波动大,有害元素对冶炼行程及高炉炉型产生危害难于兼顾生铁中ω([Si])、ω([S])与物理热的匹配,易于造成冶炼生铁产量、质量、炉况波动,操作中也难以形成有效稳定的技术参数;

2)云南周边两大铁矿石资源特点。云南省周边具有储量丰富的钒钛磁铁矿和高结晶水褐铁矿资源。钒钛磁铁矿中,不利的一面表现为:Te主要以较难还原的Fe3O4形式存在,冶炼进程中,渗碳均匀程度、铁与脉石成分的分离难度加剧。再加上钛与碳、氮结合生成高熔点物质的影响,这必然对成渣带透气透液性、渣铁流动性造成不利影响;优点是:比之普通矿又具有较低的ω(SiO2)、ω(Al2O3)等脉石成分及有害元素,尤其是由于矿源单一,成分性能具有较好的稳定性;含高结晶水高锰褐铁矿中,Te主要以较易还原的Fe2O3形式存在,但又存在由其烧成的烧结矿易形成薄壁大孔结构导致强度难以保证;含结晶水天然块矿易碎裂产生粉末,在应用规模、强化冶炼方面存在限制。但其比之其他普通矿又具有较低的ω(SiO2)、有害元素和较高的ω(MnO),并且由于矿源单一,成分性能又具有较好的稳定性。尤其是,较高、较易还原的ω(MnO) 具有利于改善渣铁流动性及提升生铁附加值的优点。

3.2 钒钛矿冶炼特色及冶炼技术成效(中钛渣高强化冶炼)

目前,1 080 m3高炉已经实现全钒钛球团(>36%)的强化冶炼,并且在烧结配料中逐步增加钒钛精矿的使用比例。操作上采用大风量、高富氧(富氧率>6.0%)、高理论燃烧温度(>2 400℃)、大矿批的操作参数[9]。摆脱了对优质进口资源的依赖程度,显著促进低ω([Si])生铁冶炼,2020年均ω([Si])同比降低0.04%,稳定性增强;体现了较好的增产成效,同比利用系数升高0.17 t/(m3·d),全年增加产量67 014 t,扣除因客观条件外,年产量直接增加为49 577 t;即增加产量4.26%,按照吨铁冶炼成本固定费用200元/t计算,降低制造成本8.529元/t,全年降低制造成本1 025.472 2万元。目前利用系数稳定在3.80 t/(m3·d) 以上。

3.3 高锰矿特色冶炼、大型高炉高强冶炼技术及煤焦资源拓展

以低硅高氧化锰含结晶水铁粉矿资源烧结成的低硅高氧化锰超高碱度烧结矿、天然低硅高氧化锰含结晶水块矿+本地酸性氧化性球团矿+省内及附近焦煤为原燃料结构也成为该钢企高炉的冶炼特色之一。其特点是:含较高结晶水,烧结成的烧结矿易成薄壁大孔结构,易破碎产生粉末,强度较低。此类天然块矿直接入炉也会因为结晶水在炉内分解挥发造成对高炉透气性的影响,一度成为限制高炉大比例使用该类铁矿石资源的瓶颈。低硅高氧化锰含结晶水铁粉矿烧结技术的进步[10],解决了困扰其烧成烧结矿物理性能、冶金性能(低温、高温) 指标的诸多矛盾。结合采取以提升焦炭热态性能指标为支撑,提高风温富氧等技术措施将高炉软熔带集中于高炉下部,发挥出该类烧结矿、块矿还原度高的特点,建立新的ω([Si])、ω([S])、铁水物理热匹配关系,长期稳定地使高炉冶炼主要技术经济指标、铁水质量得到显著改善[7]。实现含结晶水高锰褐铁矿应用比例超过70%,极大地降低生铁冶炼成本。大型高炉高强冶炼技术创新及应用方面,2019年一季度,2 500 m3高炉在入炉品位低于省外同类型高炉2.0~3.0个百分点条件下曾经创造利用系数全国第一的奇迹;2021年5月份以来,利用系数稳定在3.0 t/(m3·d)。此外,创造性提出两性煤概念及有效应用,效益显著。

3.4 快速开炉达产达效及精细化操作

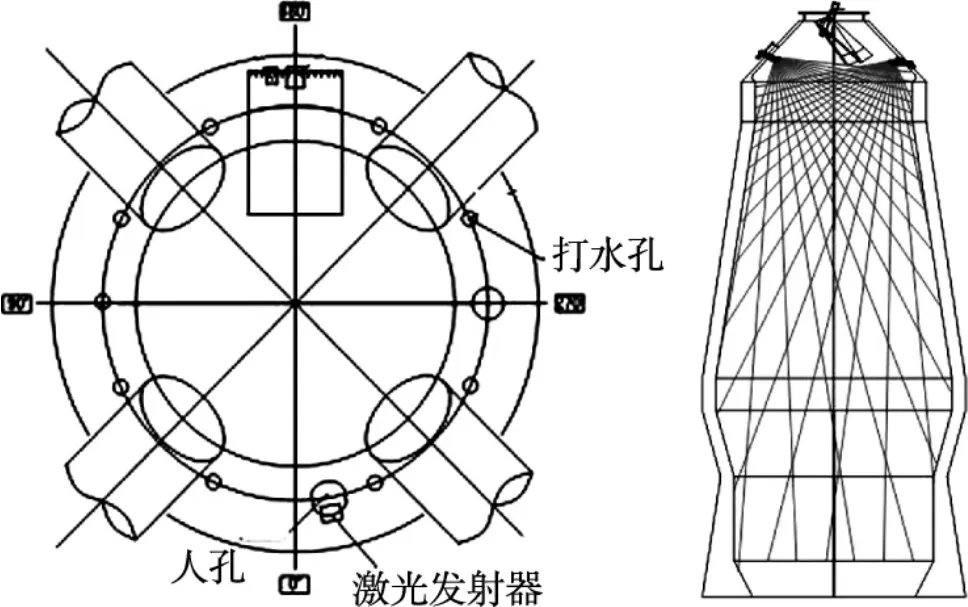

建立了开炉的标准化、定量化操作流程(图2)。包括:布料溜槽功能测定。转速/溜槽倾动角度精度/方位角/定点布料测试/扇形布料功能/最大料流量(焦炭)/中心加焦角度等;不同批重下的多环布料(焦炭、矿石)的常用矩阵应用自学习模式测试;测定矿焦料流调节阀开度与料流量的关系测定;高炉布料环数—下料时间—料流阀开度关系实测;高炉布料(矿焦) 料流轨迹实测;一定矩阵下不同料线料面形状、厚度测定;高炉装料实测数据列表(以开炉配料输出入炉料排序表为基础);利用高炉装料实测数据列表回归料流阀开度—矿焦料流量关系式;开炉基础矩阵及其补偿档位(角度) 的确定[11]。

图1 我国钢铁发展历程Fig.1 The development history of iron and steel industry in China

图2 炼铁高炉开炉的标准化流程Fig.2 The standard flow of blowing-on of ironmaking furnace

在上述计算和测定结论之上,还建立了包括基础矩阵根据实测如料流半径、碰点、形成的料面形状及厚度等内容的分析验证,以及生产实践中的应用机理分析及效果分评价方法等。以避开炉料碰点、开炉适当发展中心及边缘、兼顾连续档位形成焦炭、矿石平台为原则,容易得出布料矩阵为基本矩阵,并实现从人工测量到自动测量(图 3)[12]。

图3 利用激光网格实现自动测量Fig.3 Automatic measurement realized by laser grid

3.5 炉体炉型维护

锌是与含铁原料共存的元素,云南本地及周边区域原料具有很高的有害元素含量。Zn在高炉内高于1 000℃的区域被CO还原为气态,Zn蒸汽在炉内循环沉积形成低熔点化合物。对采用冷却板结构方式高炉,使黏结物粘附严重;对采用冷却壁方式的高炉,使炉内黏结物频繁脱落,风口破损严重。其原理为:炉内的锌蒸汽会顺着K、Na碱金属打开的内衬侵蚀通道下到风口区冷凝成液体并大量进入到风口组合砖,造成棕刚玉砖的膨胀,使砖体组织结构由致密转为疏松,然后逐步形成斑状→条纹状→沟槽状→矿脉状→肿瘤状的侵蚀通道,使风口组合砖膨胀或破损,在K、Na、Zn、Pb的综合侵蚀和叠加效应下造成风口二套大量上翘[8]。高炉炉体炉型管理的技术内容包括:有害元素炉内行为研究、日常负荷的跟踪;有害元素的收支平衡管理(包括排除效率的量化界定、定量化控制目标);高炉(全炉、局部) 热流强度的控制要点、跟踪内容;风口工作角度的量化测量技术。即,包括:有害元素平衡;合理冷却制度的选择;合理热流强度的控制;炉体炉型的监控与矫正等技术及管理措施。

3.6 量化精细化操作

一定生产条件下的量化精细化技术,其实质是将高炉日常冶炼生产过程中涉及数据处理的内容进行定量化描述、界定。在实践中还包括如炉渣中某一特定成分的控制、理论料批的控制、相对置换比、除尘灰含碳量、炉顶煤气成分、槽下筛分的量化控制也应属于高炉日常量化精细化操作的范畴。

1)相关参数和谐协调发展的量化特点。包括重要相关冶炼参数相互关系论证及其实现途径。参数包括风量、风速、动能、理论燃烧温度、气流分布(中心发展指数、边缘发展指数、炉腹煤气量)、透气性阻力系数等的研究。具体主要为:高炉适宜综合冶炼强度的研究和选择、控制适宜喷吹煤比、煤气流分布合理与改善指标的技术措施[13];

2)日常操作量化精细化操作技术。目的是获得低而稳定的ω([Si]),并且范围越窄越好。操作量化精细化技术是依据炼铁基础理论及相关工艺计算方法,使在冶炼过程在一些条件发生变化规程中维持相对的 [Si]及金属元素还原数量(率)进行精确调剂的方法;

3)日常操作量化精细化操作技术。操作核心点在于:研究完善基于理论计算的原燃料、生产操作参数等对冶炼技术指标的影响,将影响ω([Si])的若干因素进行分等级量化,根据影响因素的变化在其反应周期后,借用直接、间接观察进行理论计算与实际效果的比较和校核,综合原料、设备、内外部及临时事件等结合操作参数、调剂过程价进行系统分析,及时进行调整。高炉操作参数协调统一问题。

4 生产基地近年冶炼案例

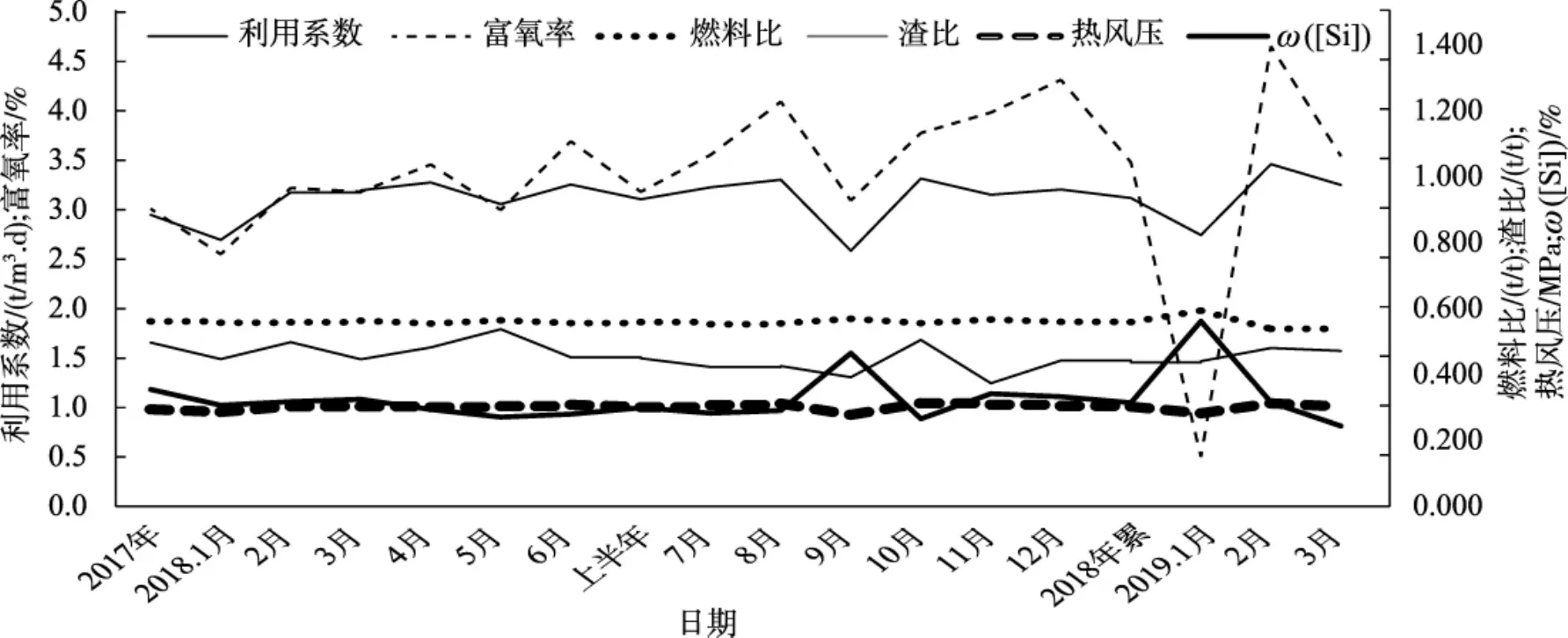

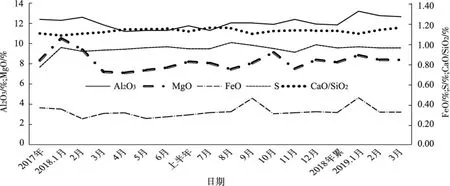

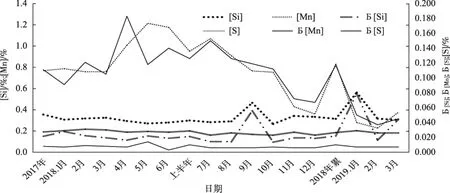

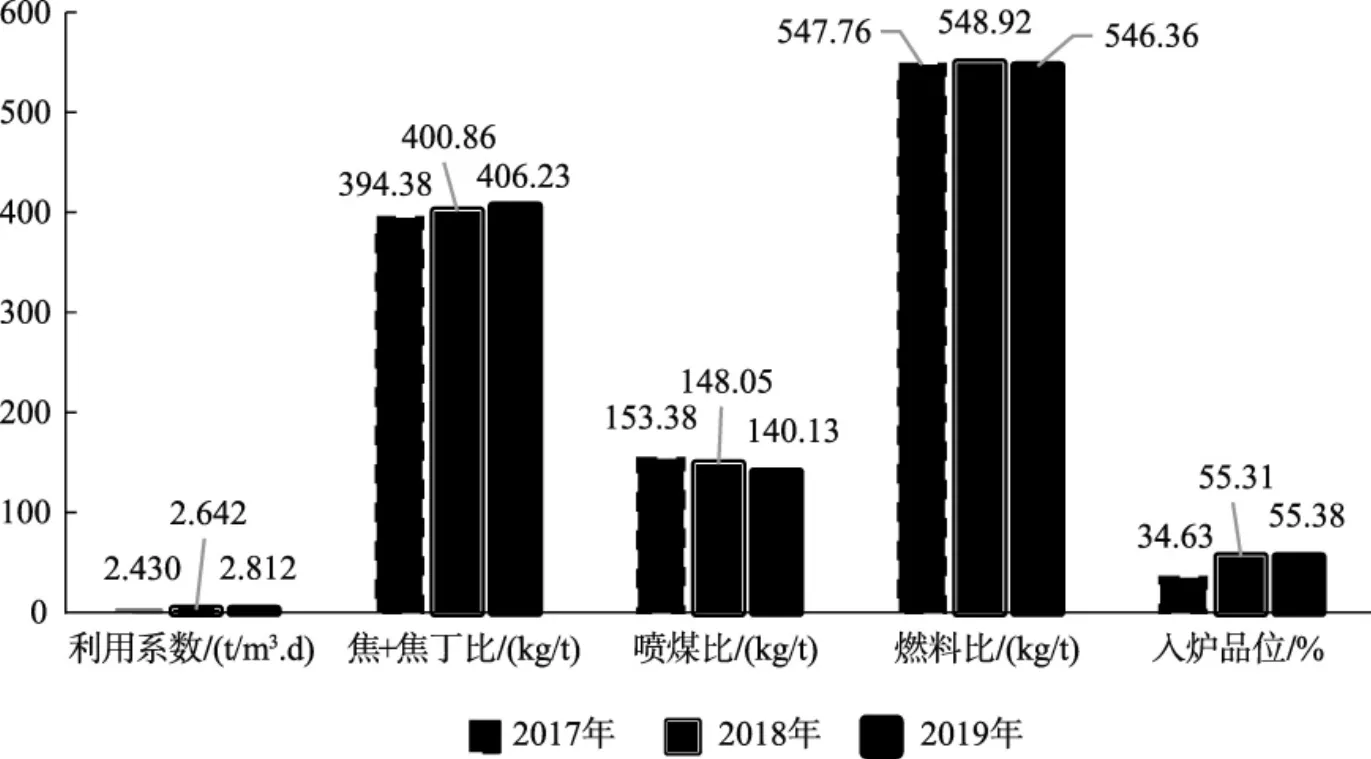

近年来,1 080 m3高炉坚持量化精细化操作,操作技术水平持续提升,在外围客观条件变化不大条件下,取得了良好技术经济指标:燃料比呈现持续降低、利用系数呈现持续提升态势;风压、风量、富氧率及顶压等主要直接强化冶炼参数持续提升,并且与风速、透气性指数等关联冶炼参数形成良好匹配关系,达到现阶段条件下各个直接冶炼参数、衍生重要关联参数的协调发展;形成了化学成分合理、具有良好稳定性、流动性、脱硫能力的炉渣;热制度控制方面,实现了低硅—高物理热的新型匹配关系,ω([Si])控制年平均水平达到0.215%,并且,бω([Si])值长期稳定在0.09~0.12范围内;依据精准开炉技术应用,实现了开炉5 d达产达标达效的新水平(图4~图6,2019年1月高炉年检及开炉)[14]。

图4 某高炉冶炼参数及指标(含停炉开炉)发展趋势Fig.4 Development trend of smelting parameters and indicators(including stop and open furnace data)of one blast furnace

图5 某高炉炉渣成分(含停炉开炉)发展趋势Fig.5 Development trend of slag composition (including stop and open furnace data)of one blast furnace

图6 某高炉生铁成分(含停炉开炉)发展趋势Fig.6 Development trend of pig iron composition (including stop and open furnace data)of one blast furnace

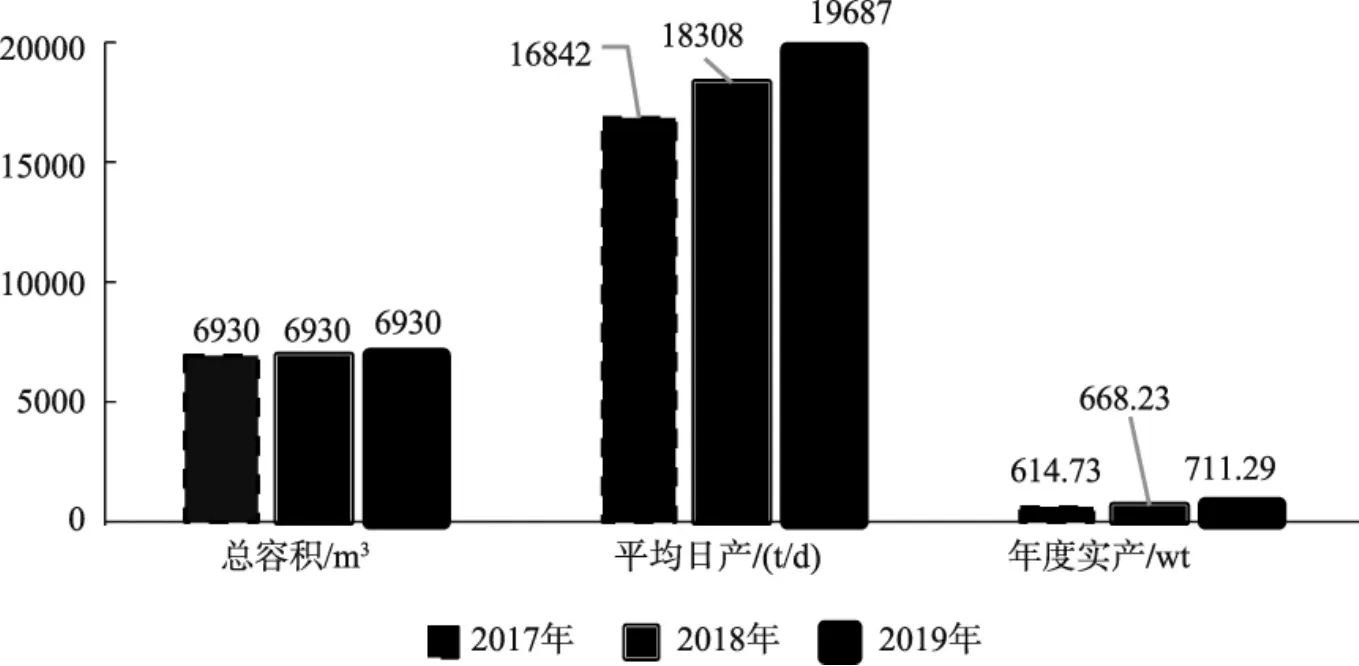

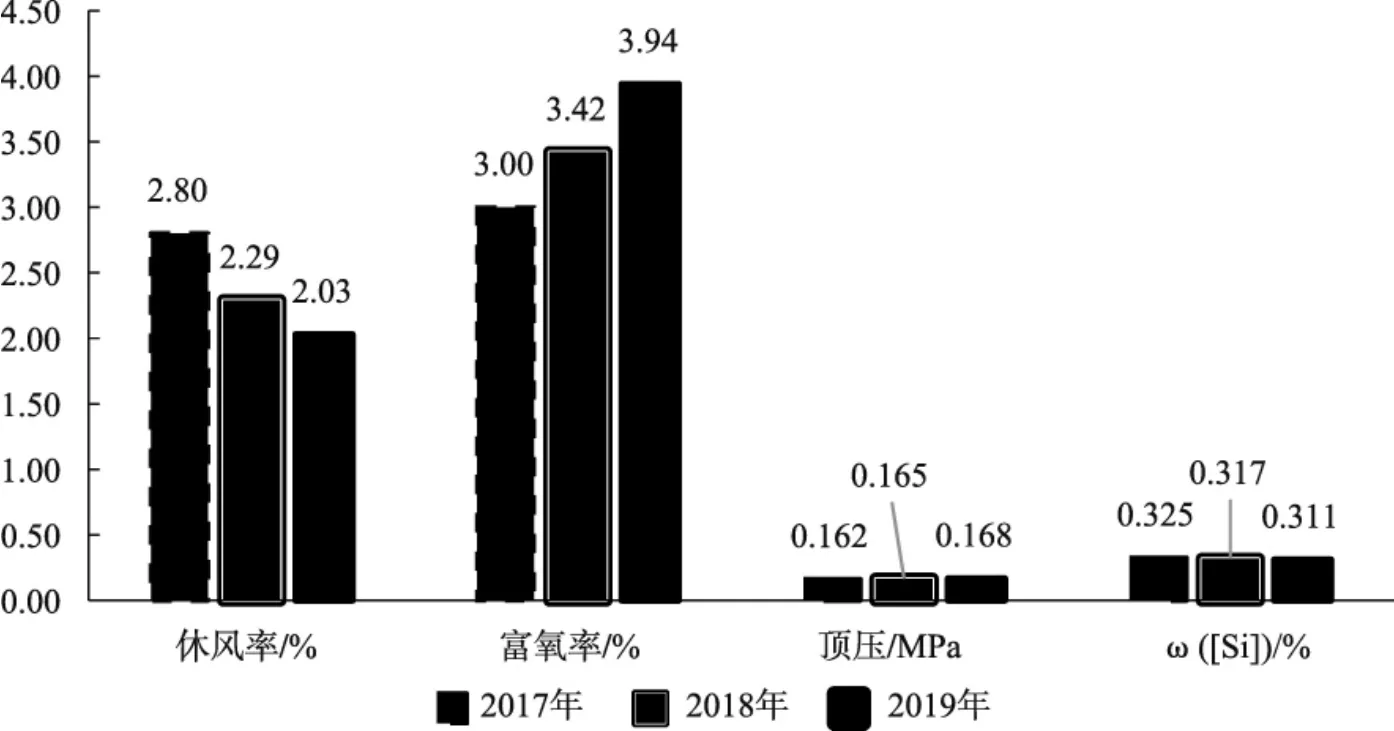

同样地,在外围客观原燃料条件(铁矿石品位、煤焦灰分) 改善不大情况下,高炉整体上(四座高炉)呈现出冶炼参数协调发展、技术经济指标逐年提升的态势,获得了良好的提产降耗、持续降低成本的冶炼效果(图7~图9)。

图7 高炉近年产量趋势Fig.7 The yield trends of blast furnace in recent years

图8 高炉近年主要操作参数趋势Fig.8 Main operation parameters trend of blast furnace in recent years

图9 高炉近年主要指标发展趋势Fig.9 Main indicators development trend of blast furnace in recent years

5 目前开展的主要信息化项目研究、建设及未来展望

5.1 信息化建设、信息化平台的搭建

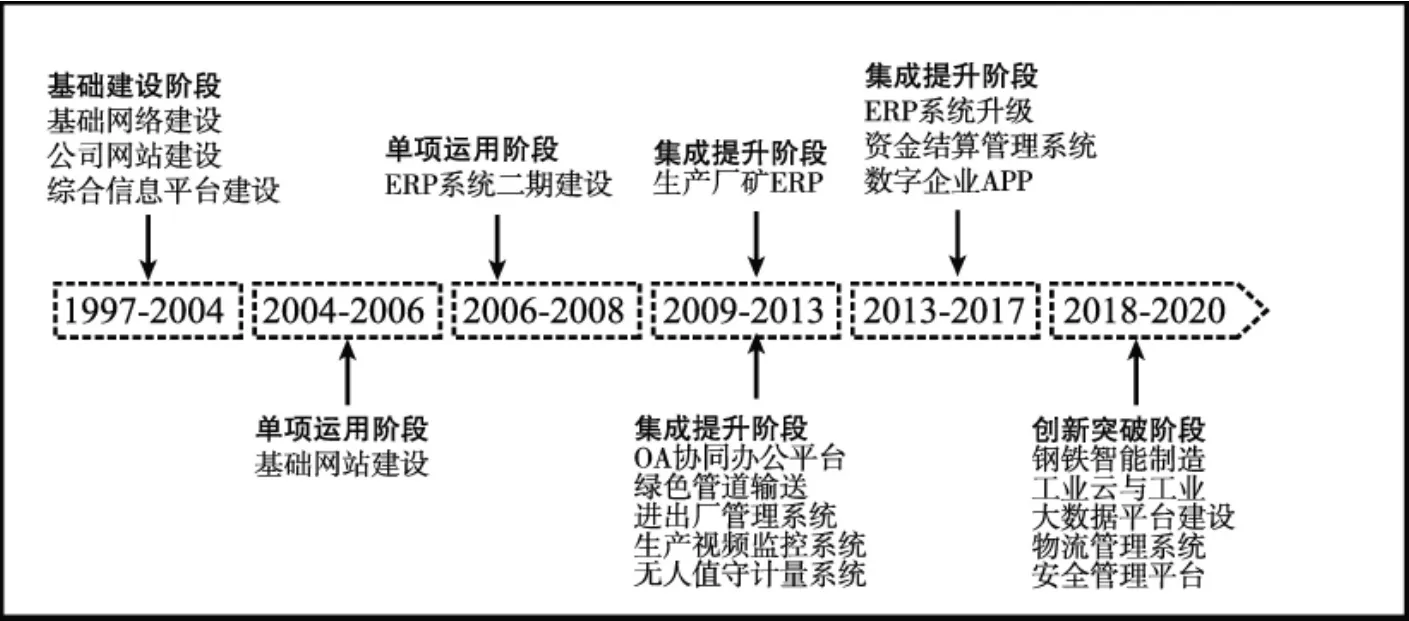

钢铁企业以移动化、平台化、知识化为基础构建应用体系,推动企业数字化管理模式向智能化组织演进(图10):率先建立了企业资源计划系统(ERP)、生产执行系统(MES),实现生产模型化分析决策、过程量化管理、成本和质量动态跟踪及从原材料到产成品的一体化协同优化;采用先进控制系统,关键生产环节实现基于模型的先进控制和在线优化;建立数据采集和监控系统,实现原料、关键工艺和成品检测数据的采集和集成利用;建立能源管控系统,实现能源管理从经验型到分析型调度职能的转变;初步实现制造过程与数据采集和监控系统、生产执行系统(MES)、企业资源计划系统(ERP) 之间的信息互联互通[15]。

图10 钢铁企业信息化、智能化发展趋势Fig.10 Tendency of information and intelligence development of iron and steel enterprise

5.2 铁前系统部分数字化项目开展

1)数字化无人智慧料场。利用三维激光扫描仪、定位定姿系统、图像处理服务器完成三维逆向“实景复制”及三维云图数据处理,实现整个料场的矢量化建模、数字化控制;采用组态软件开发智能控制、智能通讯技术,实现远程一键式精确控制堆取料作业;防断料智能设计结合具有自主知识产权的干基配料程序实现连续性干基配料作业;建立设备故障专家库,首次实现设备在线评价功能;

2)烧结智能控制。对配混、看火、供料进行智能化升级,实现包含固定碳量化调配比、混合料返流、烧结机运行、故障在线检测等烧结智能控制内容,在具有自主知识产权的烧结配料模型的指导下,实现准确预判过程控制最优参数、烧结矿理化性能;

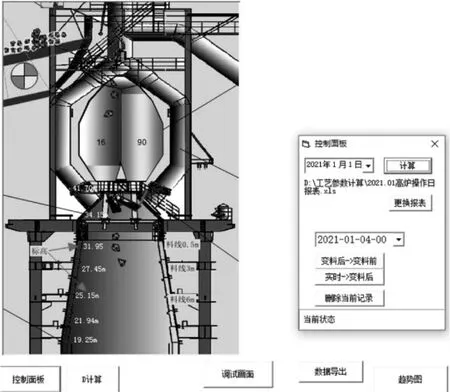

3)高炉冶炼智能化发展。依据冶炼大数据挖掘、数学模型构建与机器自学习,突破一批高炉冶炼仿真、可视化等关键技术,推动炼铁大数据示范应用;实现冶炼技术从“经验生产”到“数字生产”的转变,建设数字化高炉、模型化高炉、智慧高炉;形成相关钢铁智能制造技术研究成果与应用示范,冶炼参数、指标得到显著改善(图11~图 12,表 1)[16]。

图11 高炉布料仿真系统Fig.11 Simulation system of burden distribution of blast furnace

图12 高炉热平衡物料平衡系统研发Fig.12 Balance system development of heat balance and material balance of blast furnace

表1 某大型高炉指标及冶炼参数变化趋势Tab.1 Trend of indicators and smelting parameters of one large scale blast furnace

5.3 未来技术及应用展望

以打造钢铁智造基地为目标。达到:①实现“工艺上物流最佳,装备上智能化程度最高,信息化程度最高,成本最低”;②建设覆盖全流程的自动化系统和工艺数学模型、专家系统实现生产过程控制智能化;③建设全流程质量数字化闭环系统,实现全过程质量数据的实时采集、分析、处理;④建设全流程的MES系统、仓储及运输管理系统等,实现订单、计划、生产、仓储物流、销售全过程的实时跟踪和动态闭环控制;⑤在精度高、重复性高的岗位,使用机器人实现高效无人化操作;⑥实现全过程智慧管理。

6 结语

1)进入新世纪,国内和云南省内炼铁工艺技术、装备得到了长足发展。炼铁系统主要装备的大型化、自动化、操作标准化成为改善指标、增强企业竞争力的基础条件;

2)做好炼铁系统的稳定生产是复杂、庞大的系统工程,云南区域的原燃料资源有其特点,规模化利用性价比较优的本地及周边资源成为降低云南省钢铁企业炼铁冶炼成本的关键。多种资源利用及冶炼操作的独具特色专有技术的研发和体系的建立,可以较好地做到因地制宜利用资源及实现冶炼参数和谐发展,持续改善高炉冶炼技术经济指标;

3)信息化技术的高速发展,使实现炼铁系统智能化生产成为可能,有效助推冶炼技术从“经验生产”到“数字生产”的转变。搭建信息化、数字化平台,大力实施钢铁智能制造技术成为推动钢铁企业产品和产业升级的根本途径。