滇西难选高硫低品位铅锌矿选矿工艺研究*

2022-08-31余艳平高西平蒲雪丽邱兆莹张汉平

余艳平,张 晶,高西平,蒲雪丽,邱兆莹,张汉平

(1.昆明冶金研究院有限公司,云南 昆明 650031;2.云南省选冶新技术重点实验室,云南 昆明 650031;3.云南省煤炭地质勘查院,云南 昆明 650218;4.昆明有色冶金设计研究院股份公司,云南 昆明 650051;5.昆明冶金高等专科学校,云南 昆明 650031)

我国铅锌矿资源虽然比较丰富,但是随着我国经济的快速发展,对铅锌金属的需求也快速增加,随着高品位富矿的逐步开采利用,越来越多的低品位难选铅锌矿资源不断受到重视,针对性进行研究,以期合理开发利用。滇西地区某高硫低品位铅锌矿成矿条件优越,铅、锌矿产资源丰富,为了合理利用该资源,必须综合回收其中的铅、锌、硫等有价元素。

1 原矿性质

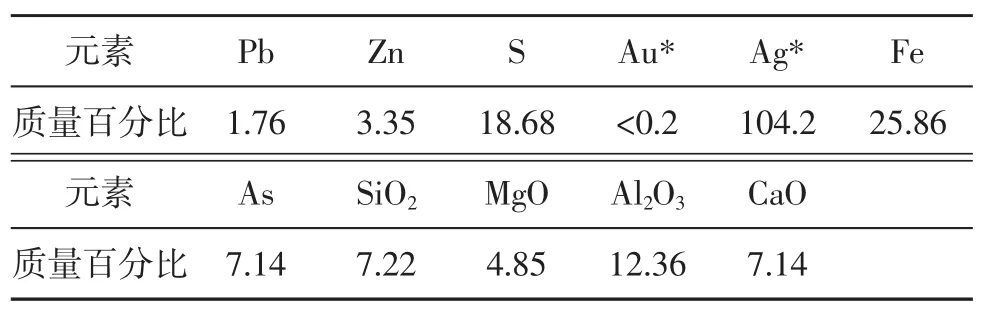

原矿化学分析、铅锌物相分析结果分别见表1、表2和表3。

表1 原矿化学多元素分析结果Tab.1 Multi-element analysis results of raw ore %

表2 原矿铅物相分析结果Tab.2 Lead phase analysis results of raw ore %

表3 原矿锌物相分析结果Tab.3 Zinc phase analysis results of raw ore %

原矿含铅1.76%,含锌3.35%,含硫18.25%,属高硫低品位铅锌硫化矿;矿石中的硫主要以黄铁矿、磁黄铁矿的形式存在。铅锌主要以硫化矿物形式存在,氧化率均不高,其中铅的氧化率为7.95%,锌的氧化率为6.87%;矿石中铅主要以方铅矿的形式存在,锌主要以硫化矿物闪锌矿、铁闪锌矿的形式存在。脉石矿物主要有白云石、石英和方解石;铅锌矿物大部分嵌布粒度均较粗,但有少量与黄铁矿、磁黄铁矿致密共生。

2 选矿工艺流程探讨

铅锌硫化矿石一般采用浮选工艺选别,但其中硫铁矿物的种类及含量多少严重影响到矿石选矿工艺流程选择。当矿石中硫铁矿物种类少含量较小、铅锌矿物与硫铁矿物可浮性差异小时,一般采用“抑硫后先铅后锌”的全优先浮选工艺流程[1-4];当矿石中硫铁矿矿物种类少含量高时,一般采用“铅硫混选-铅硫分离-再选锌”的工艺流程[5-8]或者“抑硫浮铅-锌硫混选-锌硫分离”的浮选工艺流程[9-11];当然在铅硫分离或者锌硫分离过程中一般还会有粗精矿再磨,以提高单体解离度或者通过擦洗降低矿物表面药剂浓度,更有利于目的矿物分离;当硫铁矿物种类多含量大时,一般传统的选矿工艺流程很难实现有用矿物有效分离,需要采用更加复杂的选矿工艺。

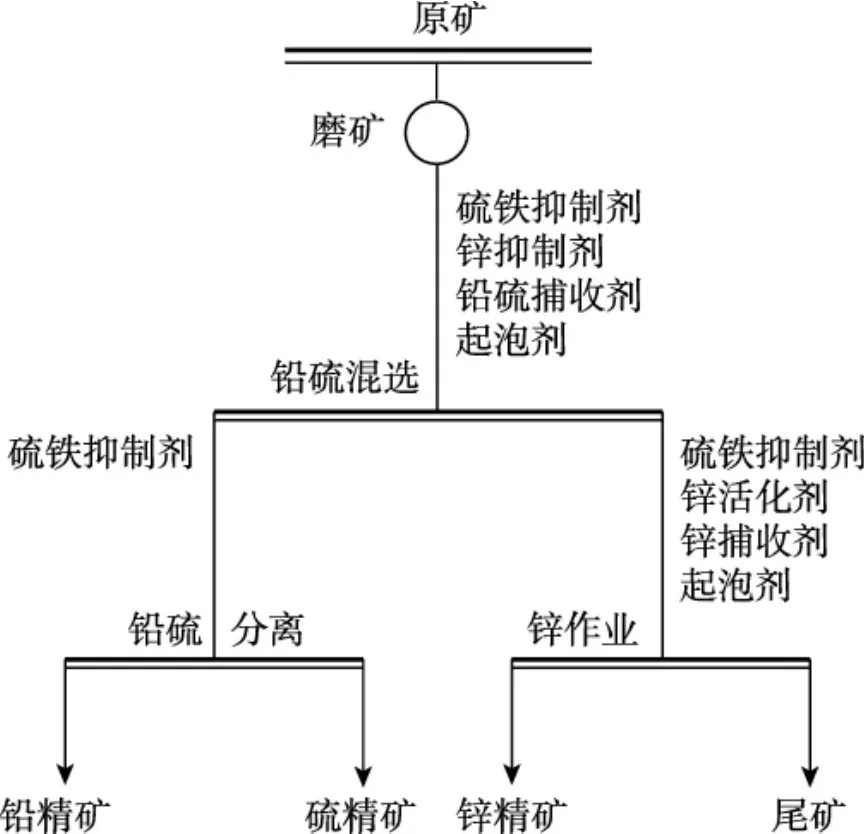

矿石属高硫低品位铅锌硫化矿,主要有价金属为铅和锌,硫可作副产品附带回收,主要目的矿物为硫化铅矿物(方铅矿)和硫化锌矿物(闪锌矿及铁闪锌矿)。根据铅锌硫矿物可浮性的差异、相对含量大小及嵌布特性,若采用全优先浮选工艺流程会导致硫铁矿物抑制剂石灰用量太大,且添加点众多,可操作性不强,探索性试验结果不佳,未深入进行全优先选矿试验研究,重点进行了“铅硫混选-铅硫分离-再选锌”或“抑硫浮铅-锌硫混选-锌硫分离”的部分混合优先原则工艺流程研究。在流程选择的前期探索性试验中发现,矿石中的不同种类的硫铁矿物(黄铁矿、磁黄铁矿) 可浮性差异大,难以被石灰同步抑制,宜采用添加少量的石灰抑制可浮性差的磁黄铁矿,然后进行“铅硫混选-铅硫分离”,最后再选锌,原则工艺流程入图1所示。

图1 原则工艺流程Fig.1 Principle process flow

3 铅硫混选分离作业

采用常规药剂进行选别,以石灰作硫铁矿物抑制剂。以硫酸锌为主,辅助添加亚硫酸钠来抑制锌矿物,且硫酸锌和亚硫酸钠按2∶1的比例添加。采用乙基黄药乙硫氮作捕收剂,730A作为起泡剂,各药剂扫选用量均为粗选的一半。

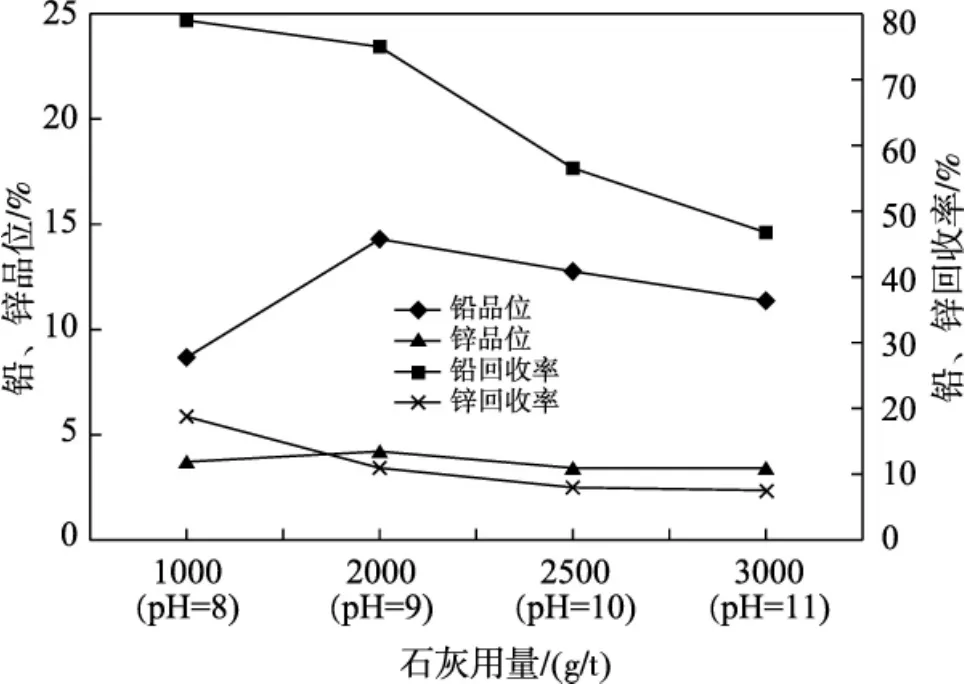

3.1 铅硫混选石灰用量试验

在磨矿细度为-0.074 mm占80%,ZnSO4+Na2SO3用量粗选(2 000+1 000) g/t,乙基黄药用量为(40+10)g/t的条件下,进行“铅硫混选”作业的石灰用量试验,试验流程为一粗一扫。试验结果见图2。

图2 铅硫混选粗选石灰用量试验结果Fig.2 Lime dosage test results for lead and sulfur mixed rough concentration

从图中可以看出,随着石灰用量的增加(矿浆pH值从8到11),铅精矿中铅的品位先增加后逐渐降低,铅的回收率呈一直下降趋势,这主要是由于适量石灰可以抑制部分可浮性差的硫铁矿(大部分是磁黄铁矿),有助于精矿品位的提高,但当石灰用量过大时,部分铅硫连生体也被抑制下去且矿浆也会变粘浮选泡沫夹带严重,使得精矿中铅的品位逐渐降低。综合考虑,粗选石灰用量为2 000 g/t(矿浆pH值9左右)。

3.2 铅硫混选抑制剂ZnSO4+Na2SO3用量试验

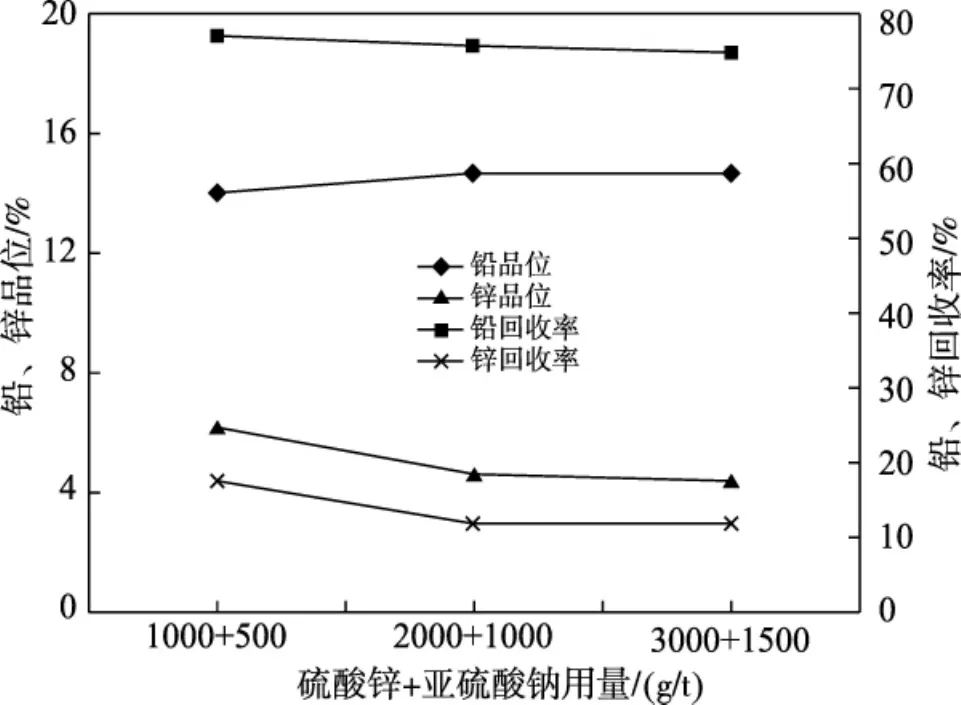

在磨矿细度为-0.074 mm占80%,石灰用量为(2 000+1 000) g/t,乙基黄药用量为40 g/t的条件下,进行ZnSO4+Na2SO3用量试验,试验流程为一粗一扫。试验结果见图3。

图3 铅硫混选抑制剂ZnSO4+Na2SO3粗选用量试验结果Fig.3 The test results of dosage of the mixed flotation inhibitor depressor ZnSO4+Na2SO3for rough concentration

从图中可以发现随着ZnSO4+Na4SO3用量的增加,精矿中锌的品位回收率均逐步下降,添加适量的ZnSO4+Na4SO3有利于降低铅硫混合精矿中锌的损失。综合考虑,ZnSO4+Na4SO3粗选作业用量为 (2 000+1 000) g/t。

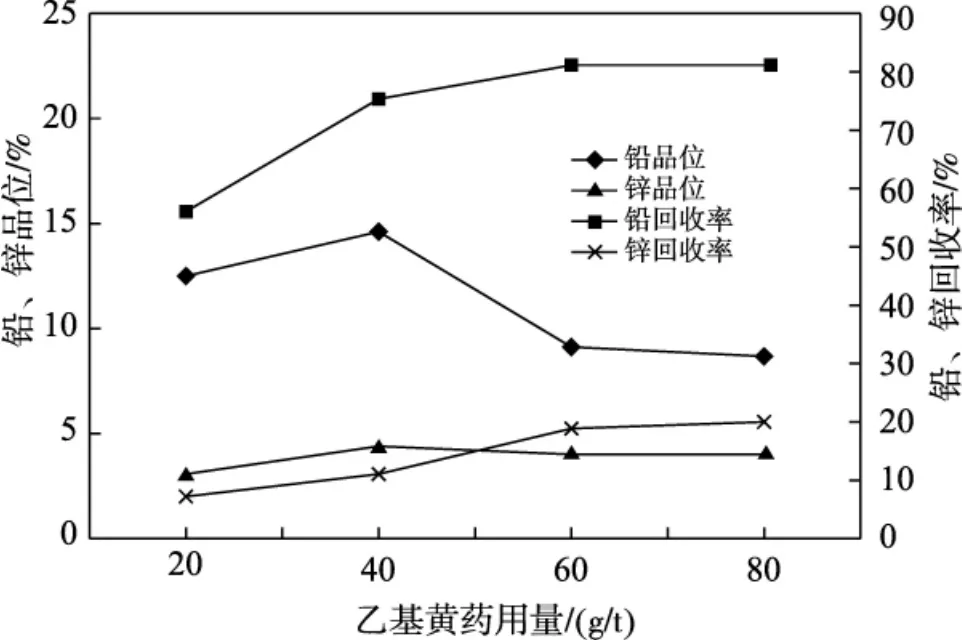

3.3 铅硫混选乙基黄药用量试验

在磨矿细度为-0.074 mm占80%、粗选中石灰用量为2 000 g/t,ZnSO4+Na4SO3用量以粗选(2 000+1 000) g/t时,进行选硫化铅乙基黄药用量试验,试验流程为一粗一扫。试验结果见图4。

图4 乙基黄药粗选用量试验结果Fig.4 Test results of sodium ethylxanthate dosage for rough concentration

从图中可以发现,随着乙基黄药用量的增加,混合精矿中铅的品位先增加后降低,铅的回收率逐步提高,但锌在混合精矿中的损失逐步增加。本试验选择乙基黄药用量:粗选40 g/t、扫选10 g/t。

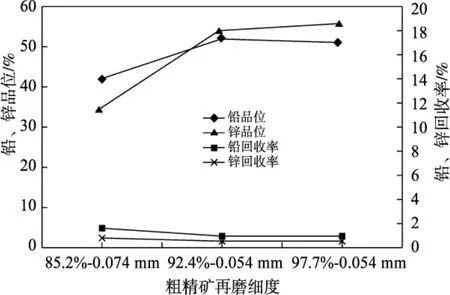

3.4 铅硫混选粗精矿再磨细度试验

矿石粗磨后经一粗两次精选(粗精矿再磨细度不同)后获得的铅硫混合精矿再进行一次分离及一次扫选铅的铅硫分离流程,以考查不同再磨细度对降低锌在混合精矿中的损失及提高铅的品位的影响,试验流程为混合物粗精矿经两次精选脱锌后再磨再铅硫分离。试验结果见图5。

图5 铅硫粗精矿再磨细度试验结果Tab.5 Regrinding fineness test results of lead-sulfur rough concentrate

试验结果表明,随着再磨细度的增加,铅精矿铅的品位先明显增加后略有降低,从不再磨时的42.35%提高到52.80%再降低至51.48%,但铅回收率先是明显提高后保持稳定,从11.58%提高至18.03%并稳定在18%左右。硫精矿中铅的品位及铅在硫精矿中损失均逐渐降低,铅硫矿物得到较好的分离。综合考虑,选择再磨细度-0.054 mm占97.7%。

3.5 铅硫分离试验

对矿石粗磨后经一粗两次精选(粗精矿再磨至-0.054 mm占97.7%)后获得的铅硫混合精矿进行添加不同的石灰用量进行一次分离、一次扫选铅及一次精选铅的铅硫分离试验,以考查石灰用量对铅硫分离效果的影响。试验发现,再磨后的铅硫矿物可浮性差异较大,只需添加少量的硫矿物抑制剂即可实现铅硫分离,此时铅硫分离、一次扫选铅及一次精选中石灰用量分别为700 g/t、200 g/t、100 g/t,同时在扫选中需添加10 g/t乙硫氮以加强对铅矿物的捕收,提高铅回收率。

4 选锌作业试验

在选锌作业中采用硫酸铜作为活化剂,丁基黄药作捕收剂,同时由于在铅硫混选尾矿中还含有部分可浮性差的硫铁矿矿物,因此在本选锌作业中还需要添加石灰进行抑制,以获得合格锌精矿。

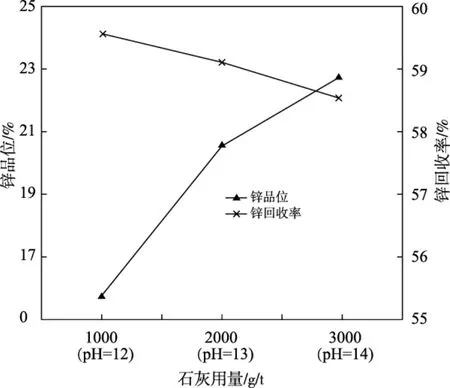

4.1 选锌作业石灰用量试验

在硫酸铜用量为(100+50) g/t(粗选+扫选)、丁基黄药用量(50+20) g/t(粗选+扫选) 时进行石灰用量试验,结果如图6所示。

图6 选锌作业石灰用量试验结果Fig.6 Test results of lime dosage for zinc flotation operation

从图中可以发现,需要添加大量的石灰才能将硫铁矿物抑制,主要是由于锌矿物与硫铁矿物的可浮性差异太小,需要采用强压强拉的工艺才能获得较好的指标,当石灰用量为3 000 g/t(此时矿浆pH值为13),可以获得较高含锌20.56%,锌回收率59.09%的锌精矿,其品位及回收率的指标均较佳。

4.2 选锌作业硫酸铜及丁基黄药用量试验

确定了石灰用量后,在丁基黄药用量(50+20) g/t(粗选+扫选) 时进行硫酸铜用量试验,发现锌矿物比较好活化,在硫酸铜用量为(100+50)g/t(粗选+扫选)时即可获得较佳的锌选别指标。

确定了石灰、硫酸铜用量后,进行了丁基黄药用量试验,其在粗选、扫选用量分别50 g/t、20 g/t时即可将锌矿物浮选干净,获得较好的选锌指标。

4.3 锌粗精矿再磨细度试验

在最佳的粗扫选石灰、丁基黄药、硫酸铜等药剂条件下获得的锌粗精矿再添加适量石灰进行多次精选,获得锌精矿品位仍不高,锌品位仅39.56%,且回收率也很低,仅23.62%。对该锌精矿精选镜下观察,发现有大量的锌硫连生体,因此要提高锌精矿的品位,需要对锌精矿进行再磨再精选,以提高锌矿物的单体解离度,降低锌浮选时锌精矿中硫矿物的互含。在不同的再磨细度试验中,发现锌粗精矿须再磨至-0.054 mm占95%左右才能获得较高品位及回收率的锌精矿,此时锌精矿中锌品位48.72%,锌回收率28.94%。

4.4 小型闭路试验

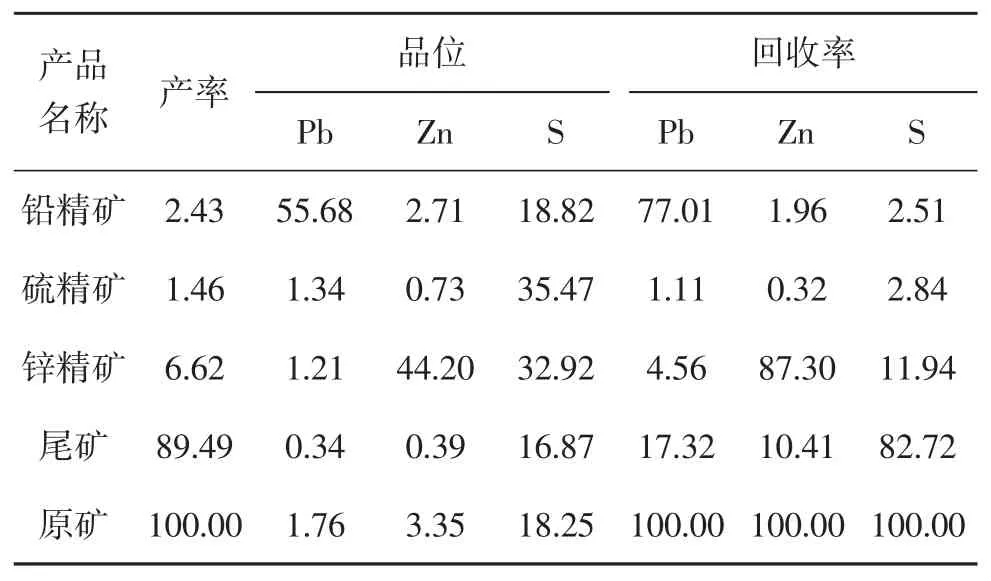

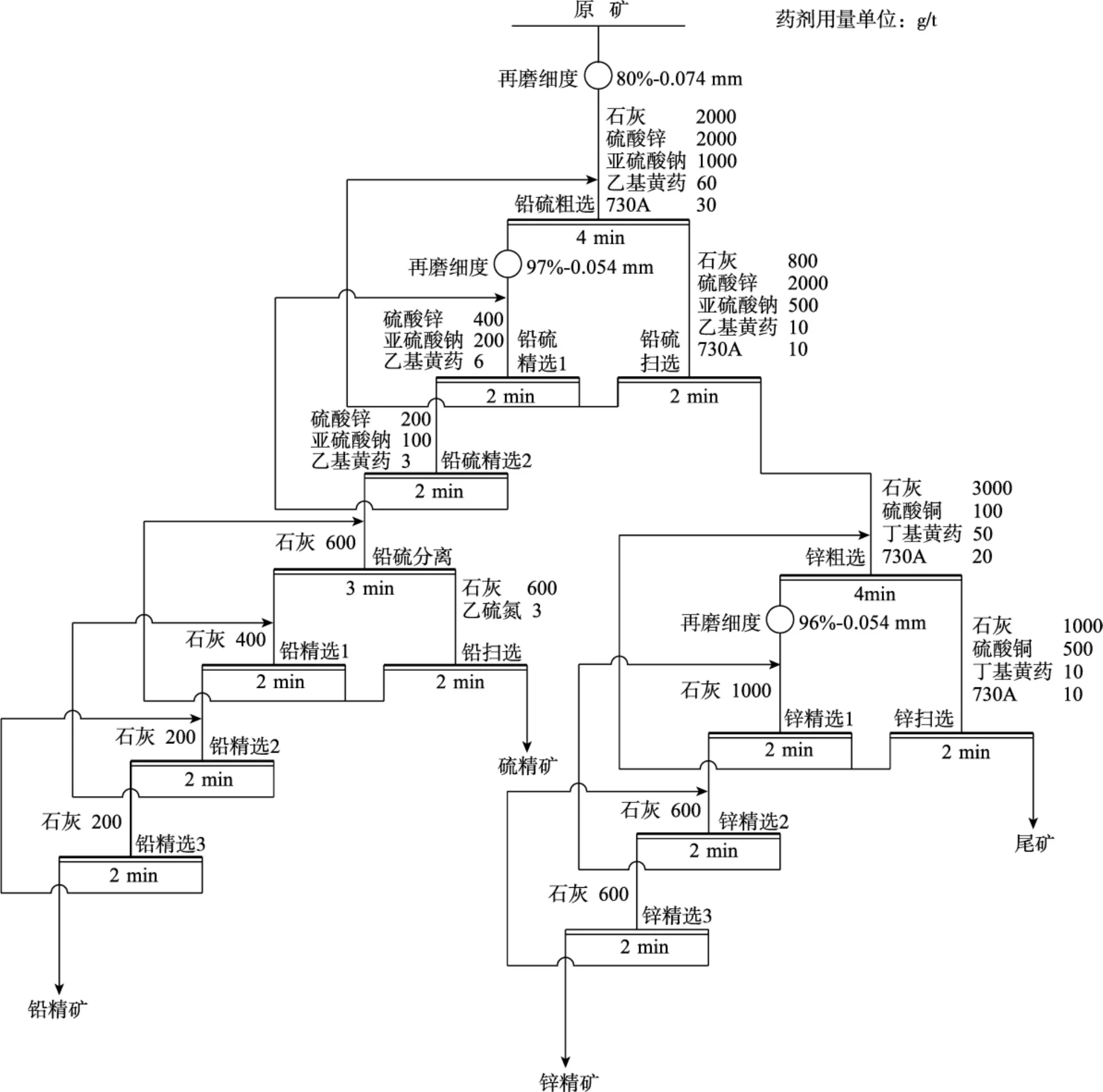

在上述条件试验的基础上,在原矿磨矿细度为-0.074 mm占80%的条件下进行了的一次铅硫混选及扫选、混选粗精矿再磨至-0.054 mm占97%后再进行两次精选,混合精矿再进行一次铅硫分离一次铅扫选及三次铅精选,产出铅精矿及硫精矿;混选扫选尾矿在进行一次抑硫浮锌粗选及扫选,锌粗精矿再磨至-0.054 mm占96%后再进行三次锌精选,产出锌精矿及尾矿,试验流程图见图7,结果见表4。

表4 小型闭路试验结果Tab.4 Small closed circuit test results %

图7 小型闭路试验流程图Fig.7 Small closed circuit test flow chart

通过“部分混合优先”的工艺流程使铅锌硫三种矿物得到了很好地分离,三种矿物得到充分回收利用,选矿指标较好。

5 结语

1)原矿样属难选高硫低品位铅锌多金属硫化矿,铅锌含量均较低,含铅1.76%、含锌3.35%,含硫高达18.25%;

2)铅锌主要以硫化矿物形式存在,硫主要以黄铁矿、磁黄铁矿的形式存在;

3)矿石硫含量高、硫铁矿矿物种类多且可浮性差异大,再加之铅锌矿物与硫铁矿物共生密切,嵌布粒度细,使得最终工艺流程复杂;

4)最终确定了“部分混合优先”的工艺流程使铅锌硫三种矿物得到了很好地分离,三种矿物得到充分回收利用,选矿指标较好。为同类型资源开发提供了借鉴参考。