废旧混凝土再生粉料改良高液限黏土试验研究

2022-08-31夏北伟

夏北伟

(湖南省交通科学研究院有限公司,湖南 长沙 410015)

0 引 言

高速公路改扩建、市政道路升级改造以及城市扩张、拆迁建设的过程中产生了大量的废弃混凝土,废弃混凝土的处治已然成为污染的主要问题,而关于废旧混凝土的高值化利用是目前科研院所重要的研究课题。相关研究表明,国内废旧混凝土的回收利用主要包括以下三个方面:一是废旧混凝土再生骨料替代一部分天然碎石制备再生混凝土,由于再生骨料存在吸水率大的问题,再生混凝土中再生骨料的掺加量受到限制;二是废旧混凝土破碎后用于路基填筑,或是通过水泥稳定用于路面基层、底基层的铺筑;三是用于泡沫混凝土、保温型多孔砖以及透水砖等功能型建材的生产。目前国内外针对废旧混凝土的再生利用已经比较广泛,也取得了一系列研究成果,但是目前的研究和应用更多的是针对再生骨料,而再生骨料生产过程中会产生大量的粒径在0~5 mm 的再生粉体,有研究显示再生粉体的活性指数一般在60%~70%,接近或达到粉煤灰的要求,而关于再生粉体的应用场景相对较少。

湖南地区分布有大量的高液限黏土,其典型特点是液塑限和天然含水率高、强度和稳定性差。如若直接用于路基的填筑,极易引起开裂和不均匀沉降等病害的发生,大大降低了行车舒适性和安全性。国内外学者针对高液限黏土的改良方式以及改良后路基性能已经开展了大量研究,李方华[1]依托永宁高速研究了砂砾石改良高液限土填料的最佳掺量;杨和平等[2]研究了掺加生石灰改良高液限土的路用性能,并以4%的掺灰率应用于浏醴高速路床的填筑;程涛等[3]以承载比作为主要控制指标确定了云罗高速高液限土最佳水泥掺加比例;朱冬梅等[4]研究了掺加水泥、砂、石灰等进行改良后路基填料的物理力学性质变化,对比研究了各种改良方案的机理和效果;黄娟[5]研究了粉煤灰对高液限红黏土的改良机理以及改良效果的提升方法;李秉宜等[6]研究了干湿循环作用对改良高液限土无侧限抗压强度和CBR 指标的影响规律。

综上所述,现有研究多是采用水泥、石灰或砂石材料对高液限土进行改良研究,掺加再生粉料改良高液限土的研究还不多见。本文针对湖南洞庭湖区高速公路沿线分布的高液限黏土开展再生粉体改良试验研究,从再生粉体粒度及活性成分分析再生粉体改良高液限黏土的可行性,并开展不同再生粉体掺加量对高液限黏土物理性质和力学性质的影响研究,并以试验结果为主要考虑因素,综合考虑施工经济性和生产工艺性的影响确定再生粉体的最佳掺量,为废旧混凝土再生粉体的改良应用提供指导。

1 试验材料与方案

1.1 高液限黏土基本性质

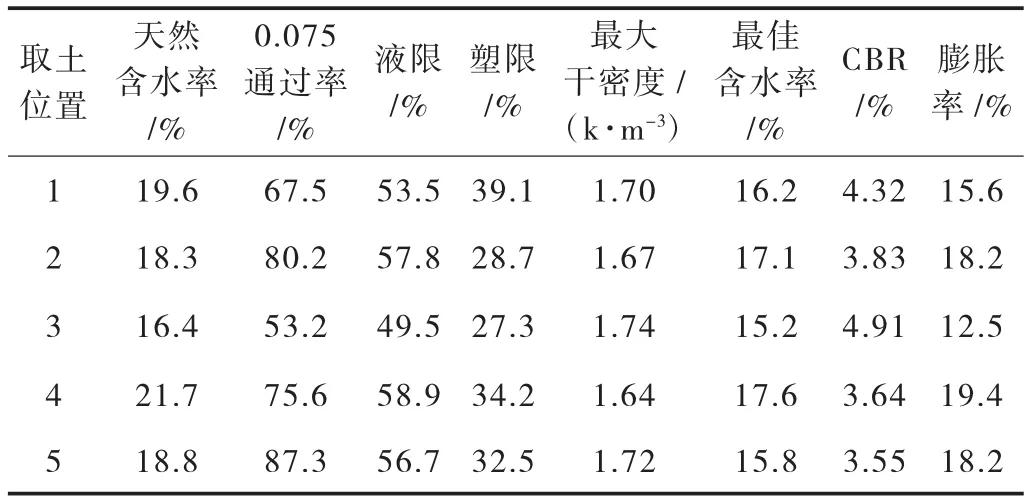

调研依托工程沿线高液限土分布情况,选取其中5 处具有代表性的取土场收集土样开展室内试验研究,分别针对不同土样进行了含水率、颗粒组成、液塑限、击实试验以及承载比试验,试验结果统计如表1所示。

表1 沿线主要取土位置高液限土基本性能指标

从试验数据可以看出沿线分布的高液限黏土具有以下几点特征:

(1)黏土天然含水率较高,普遍大于击实试验得到的土样最佳含水率;

(2)沿线土颗粒组成差异较大,尤其表现在0.075 mm 筛孔的通过率;

(3)土的CBR 承载比较小,经过1 d 的浸水后体积膨胀较大,无法直接用于路床填筑,需要进行改良处理。

1.2 水泥的基本性能

已有研究表明水泥改良高液限土效果显著,能够提高土的承载比,有效降低土的膨胀量[7]。因此,采用掺加3%的普通硅酸盐水泥改良作为对比试验,验证再生粉料改良的效果。本次试验采用的是湖南邵峰南方水泥有限公司生产的普通硅酸盐水泥,具体技术指标如下表2 所示。

表2 普通硅酸盐水泥基本性能指标

1.3 再生粉料性能及制备

试验用的再生粉原料为省内某材料工厂再生骨料生产中产生的0~5 mm 再生细骨料,破碎生产用的废旧混凝土为某公路改扩建拆除的混凝土护栏,原始强度为C30。调研发现细骨料作为再生骨料生产的附属产品因级配和稳定性较差无法直接利用。将再生细骨料取回试验室,经过一系列的流程制备再生粉体用于高液限黏土的改良研究。

按照规范《水泥化学分析方法》(GB/T 176—2017)中的要求对制备的再生粉料进行化学成分分析,试验结果如表3 所示。从结果可以看出,再生粉料的主要成分为SiO2、Al2O3、CaO 等,其组成成分与水泥基本相同,只是各组成成分的含量不同;水泥中氧化钙含量最高,而再生粉料中含量最多的为二氧化硅,氧化钙含量实测值仅为13.13%。氧化钙作为水化反应的主要参与成分,其含量对材料的活性具有重要影响。因此,根据连帅强等[8]的研究成果,可添加2%的硫酸钠激发剂(以再生粉料的质量计算)用来提升再生粉料的活性。

表3 再生粉料和水泥化学成分分析结果 单位:%

因工厂堆放场地原因导致细骨料混有泥土杂物,因此取回试验室后先用清水冲洗,风干后再使用。试验室再生粉料制备流程:筛分(剔除大于0.6 mm 以上的颗粒);钢球球磨机初次研磨,45 min;暂停10 min,并加入激发剂;钢球球磨机二次研磨,45 min;装袋,备用。

1.4 试验方案

再生粉料改良高液限黏土试样按照再生粉料与黏土的质量比分别为0%、5%、10%、15%配制,试样编号分别为a、b、c、d,同时以单掺3%的普通硅酸盐水泥改良高液限黏土土样作为对比试验,试样编号e,分别针对以上改良试样开展液塑限、击实试验、CBR承载比以及无侧限抗压强度等试验,分析再生粉料对高液限黏土的改良效果以及不同掺量下改良高液限黏土的力学性能。以上试验均按照有关标准规定的方法进行,其中配好的土样均按照最佳含水率拌合后焖料不少于4 h,无侧限试件成型后放置24 h脱模,并用塑料薄膜密封后放置标准环境中养生。

具体试验方案如下表4 所示。

表4 试验方案

2 试验结果与分析

2.1 再生粉料对高液限黏土液塑限的影响

分别对掺加量为0%、5%、10%、15%的再生粉料改良黏土和3%掺加量的水泥改良土样进行液塑限和击实试验,得到不同再生粉料掺加量改良土的液限、塑限以及最佳含水率和最大干密度。

由试验结果(见表5)可以看出以下几点,一是掺加3%的水泥使得高液限黏土的液限和塑限发生较大变化,液限降低了26.3%,塑限提高了54.3%,同时最大干密度也有一定的提升;二是掺加再生粉料的作用效果与掺加水泥效果类似,会使高液限黏土的液限降低,塑限提高,击实试验获得的最大干密度略有增大;三是随着再生粉料掺加量的逐渐增加,改良土样的液限下降速度逐渐变小,塑限的增长趋势也略有减弱;四是改良土的最佳含水率和最大干密度由于再生粉体的加入分别出现了变小和变大的结果;五是高液限黏土中掺入水泥,水泥、水和土之间发生了一系列反应,使得液塑限有了较大幅度的变化,尤其表现在亲水性减弱,而再生粉体的成分与水泥类似,从液塑限等指标的变化情况来看,再生粉料改良的作用效果与水泥也相似;六是由于活性的差异导致改良效果的不同,10%和15%的再生粉料掺加量获得的改良效果与3%的水泥相近,15%的再生粉料相对于10%提升效果不显著。

表5 不同再生粉料掺量改良土液塑限试验结果

2.2 再生粉料对高液限黏土CBR 的影响

CBR 承载比作为检验公路路基在不利状态下的承载能力,用于评价路基材料的强度,公路路基施工技术规范中明确规定了路基填料的最小承载比要求,即针对路基特定填筑层位,承载比必须达到最低要求方可用于填筑[9]。开展再生粉料改良高液限黏土承载能力试验研究,并分析不同掺量下CBR 指标的变化情况。

开展了5%、10%、15%三种不同掺加量的改良土承载比试验,由表6 试验结果可知,掺加再生粉料的改良黏土CBR 承载比有了显著提高,相对于未改良土样CBR 的分别提高了79.1%、114.6%、166.1%;三种不同掺量再生粉料改良土的承载比均较3%水泥掺量改良土样的承载比低,且相差较大,15%掺量的CBR 结果仅达到水泥改良的64.5%;随着再生粉料掺加量的提高,改良土的CBR 提升并不显著,掺加量提高三倍,而CBR 仅提高了48.5%;综上,说明了再生粉料对高液限黏土CBR 承载比有提升效果,但高掺加量并不能取得更高的路基强度。

表6 不同改良方案CBR 试验结果

2.3 再生粉料改良土无侧限抗压强度试验

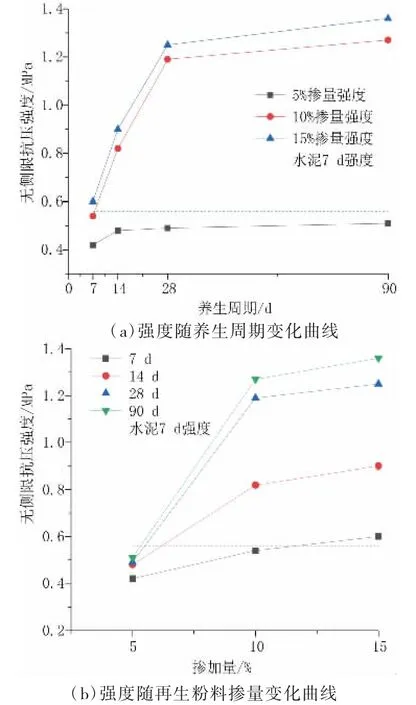

采用100%的压实度以静压成型的方式制备无侧限抗压试件,再生粉料掺加量分别为5%、10%、15%,养生周期分别7 d、14 d、28 d、90 d,每组试验制备6 个试样。达到设定的养生时间后用万能压力试验机测定每组试件的无侧限抗压强度,将试验结果汇总分析得到图1 中的强度变化曲线。

图1 无侧限抗压强度曲线

分析曲线变化可以发现,再生粉料改良土的无侧限抗压强度随着龄期的增加逐渐提高,并且在28 d前强度增长速率较快;再生粉料改良土14 d 的养生周期可以达到90 d 强度的60%以上;除了5%的掺加量外,其余掺量在14 d 养生周期后的强度均能超过3%水泥改良土的无侧限抗压强度,10%和15%掺量的28 d 强度可以达到水泥改良土强度的2 倍以上。随着再生粉料掺加量的提高,改良土的无侧限抗压强度均增大;10%的掺加量取得的提升效果最显著,当掺加量大于10%时,强度增长变缓,再生粉料的掺加量对强度体提升效果降低。

从再生粉料改良土与水泥改良土无侧限抗压强度对比来看,再生粉料对高液限黏土强度提升具有明显作用,而与前述CBR 承载比试验结果存在一定差异;分析其原因可能为两个方面,一是再生粉料改良土对水敏感性较强,CBR 试验浸泡1 d 对再生粉料改良土强度削减较大;二是CBR 试验中试件养生周期较短,导致改良土体强度尚未形成。

3 结 论

通过开展一系列再生粉料改良高液限黏土室内试验,并与3%掺量的水泥改良土对比,分析了不同改良土的物理力学性能,得到如下结论:

(1)对依托工程沿线分布的高液限黏土掺加3%的水泥进行改良试验,改良后的液限为42.6%,塑限为44.3%,击实试验最大干密度为1.75,最佳含水率为14.8%,验证了水泥对高液限黏土的改良作用。

(2)利用废旧混凝土细骨料通过添加适量的激发剂制备了再生粉料,并通过化学分析试验对比了其与水泥成分的差异,确定了再生粉料具有一定活性效果,具有用于高液限黏土的改良的可能性。

(3)从液塑限等指标的变化情况来看,再生粉料改良的作用效果与水泥相似,由于活性的差异导致改良效果不同,10%和15%的再生粉料掺加量获得的改良效果与3%的水泥接近,但15%的再生粉料相对于10%提升效果不显著。

(4)CBR 结果显示,掺加再生粉料能够一定程度上提升高液限黏土的承载比;但是以3%的水泥改良土为目标,15%的掺加量尚且不能达到同等的强度,经济上可行性较差。

(5)再生粉料改良对无侧限抗压强度提升显著,10%的掺加量最终成型强度明显高于3%水泥改良土的强度;根据强度增长情况,建议改良土养生周期至少为14 d。