直投式改性剂的厂拌混合料性能试验研究

2022-08-31陆青清

陆青清

[上海公路桥梁(集团)有限公司,上海市 200010]

0 引 言

排水沥青路面采用大空隙的级配,与传统的沥青路面有着明显的不同。大空隙特征,表明排水路面可以很好地排水、抗滑,同时也可以降低噪声,可以满足现在人们对道路交通的新要求[1]。因高黏改性沥青具有高黏结能力,使高黏改性沥青混合料具有较好的抗水损害能力。因此,开始应用到排水沥青混合料中。但高黏改性沥青也带来一些新的问题。首先,高黏改性沥青成本较高,使得排水沥青路面的铺筑费用也较高[2]。其次,高黏改性沥青一般采用湿法改性工艺制备,即在高温、高速剪切条件下制备改性沥青。在制备过程中,持续的高温状态,耗能较大。同时[3],在排水路面应用中,需要预先制备高黏改性沥青,使得改性沥青在工程应用之前会面临着存储的问题[4]。在存储的过程中,高黏改性沥青存在着易离析、热分解、老化等一些无法避免的技术问题,容易引起一些工程问题。

因此,人们开始对直投式改性剂进行研究。直投式改性剂的应用方式不同于湿法改性工艺,所以其可以避免湿法改性沥青储存离析、质量波动等问题[5]。直投式改性剂与成品改性沥青的主要区别在于,不用长时间地进行搅拌、剪切改性,因此直投式改性剂的干法拌合工艺将直接影响干法改性沥青混合料的性能[6]。本次研究将对各方面性能表现优异的直投型高黏直投式改性剂的干法工艺进行进一步的研究,包括其在室内拌合中干拌时间、干拌温度对混合料性能的影响,指导厂拌干法工艺的确定[7]。同时,对实际工程中的沥青混合料进行取样,对比分析厂拌干法工艺制备的混合料性能与室内混合料性能的差异。

1 材料与试验

1.1 结合料

道路工程中沥青改性剂种类繁多,一般改性剂是与基质沥青先制成成品改性沥青,然后再制备改性沥青混合料[8]。直投式改性剂是直接投放于集料或者混合料中,制备改性沥青混合料。

结合料选用70# 基质沥青。技术指标见表1。

表1 70# 沥青主要技术指标

1.2 集料

试验所用的集料类型与尺寸规格如下:玄武岩1#,10~15 mm;玄武岩2#,5~10 mm;石灰岩3#,0~5 mm;石灰岩矿粉。集料和矿粉的密度测试结果见表2。

表2 三档集料和矿粉的密度测试结果

1.3 试验

根据路用性能的需求,所选试验分别针对混合料的飞散、高温车辙和水稳定性。

具体包括车辙试验(对沥青混合料的抗车辙性能进行试验评价)、肯塔堡飞散试验(主要用来评价沥青混合料的抗剥落性能,尤其是排水沥青路面混合料)和冻融劈裂试验。分别对应《公路工程沥青与沥青混合料试验规程》中T 0719—2011、T 0733—2011和T 0729—2011 标准。

2 直投式改性剂室内干法工艺研究

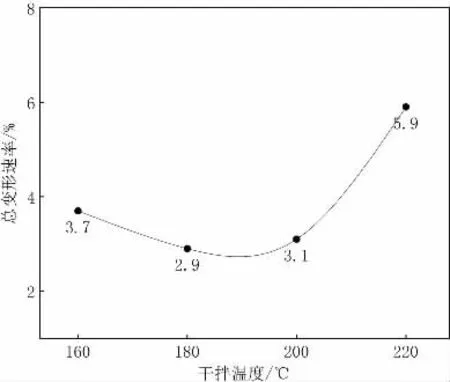

温度的提高可以加快直投型高黏改性剂融化。为研究干拌温度对其混合料性能的影响,现选择直投型高黏干法制备沥青混合料,干拌时间为180 s,干拌温度为160℃、180℃、200℃和220℃,混合料性能具体数据如图1~图3 所示。

图1 干拌温度对抗飞散性能影响

图2 干拌温度对高温性能影响

图3 干拌温度对水稳定性能影响

从飞散损失率曲线可以看出,从160℃到180℃,抗飞散性能在增强。因为在160℃时直投型高黏改性剂虽与集料熔融较好,但温度过低,沥青黏度大,混合料压实性差。180℃后,随着温度的升高,带来沥青、改性剂老化等问题,影响混合料的性能,飞散损失率在不断地增大。从总变形速率可以看出,在180℃与200℃间出现最低值,表明在此温度区间混合料具有良好的高温抗变形能力。温度过高或过低,对沥青和改性剂均产生不利影响,进而进一步影响混合料的高温性能。

水稳性能则有所不同,冻融劈裂比在180℃出现最高值,表明此温度沥青混合料具有良好的水稳定性能。温度较低时,改性剂未与集料充分拌合。温度较高时,沥青与改性剂的老化,都可进一步影响沥青混合料的水稳定性能。因此,综上推荐直投型高黏改性剂与集料的干拌温度为180℃±5℃。

2.1 厂拌干法工艺及试验段情况

根据直投式改性剂直投型高黏在室内的干法拌合工艺,并通过厂拌预拌合,确定改性剂与集料厂拌拌合温度为180℃,拌合时间为15 s(观察厂拌拌合效果,拌合时间为15 s 时改性剂即可熔融均匀裹附在集料表面,达到室内试验180 s 拌合效果)。沥青混合料出厂温度为175~185℃。

上海市某试验段铺筑过程及现场取样如图4 所示。采用自卸式卡车对沥青混合料进行运输。为了保证混合料的温度,尽量降低混合料在运输过程中的热量损失,在运输过程中强化了运输车的保温功能,车顶加盖苫布,保证混合料的温度满足施工要求,最大程度降低混合料的温度离析。整体运输距离为21 km,摊铺前对运输车辆中混合料温度进行测定,其温度降低小于5℃,到场温度保持在170~180℃左右。

图4 直投型高黏改性剂厂拌施工过程

2.2 厂拌混合料性能试验结果分析

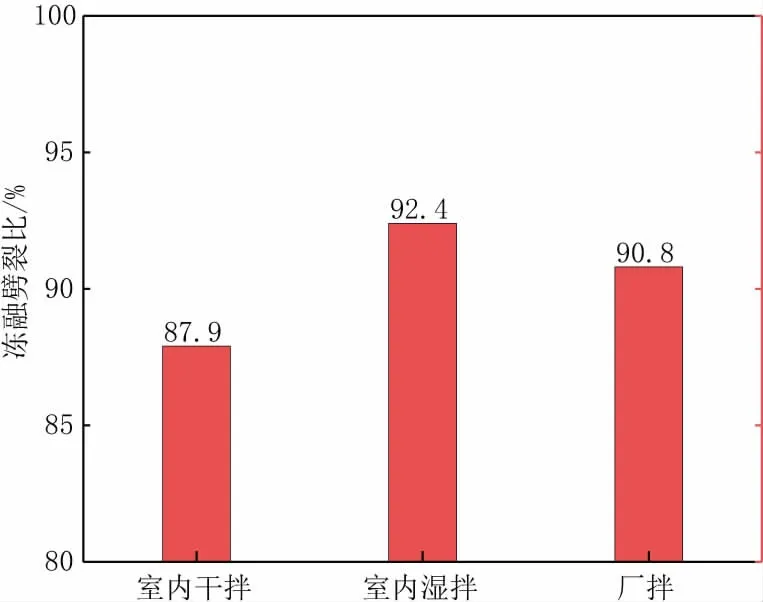

将试验段现场取回来的厂拌直投型高黏干法改性沥青混合料进行室内试件成型,对其进行肯塔堡飞散试验、冻融劈裂试验和汉堡车辙试验。总结其试验结果,与室内干法改性沥青混合料、湿法改性沥青混合料进行对比分析,具体试验数据如图5~图7所示。

图5 不同拌合工艺下沥青混合料飞散试验结果

图6 不同拌合工艺下沥青混合料车辙试验结果

图7 不同拌合工艺下沥青混合料冻融劈裂试验结果

对比不同拌合工艺的飞散损失率发现,厂拌混合料试验结果高于室内干法,抗飞散性能较差,可能是由于现场取样后,室内再加热成型发生了老化导致,但仍然满足规范要求,飞散损失率不大于15%。

而厂拌条件下,沥青混合料的高温和水稳定性能优于室内干法工艺。从上图可以看出,厂拌混合料总变形速率低于室内干法,冻融劈裂比高于室内干法。但相比于室内湿法,厂拌还有差距。图中显示,室内湿法混合料的总变形速率与冻融劈裂比均略高于厂拌工艺。这表明,室内湿法混合料的性能还是好于厂拌工艺。

分析原因,主要是拌合楼对拌合条件控制较室内较难,不可控影响因素较多,包括集料级配、拌合温度等。整体对比发现,不同拌合条件下,直投型高黏改性沥青混合料的试验指标均满足规范要求,表明改性沥青混合料具有良好的抗飞散、高温、水稳定性能。

3 结 语

对直投式改性剂干法工艺进行了拌合影响的研究,包括室内干法工艺干拌时间、干拌温度对沥青混合料性能的影响,以及对厂拌干法沥青混合料性能分析,得到如下结论:

(1)在室内干拌工艺中,干拌时间对沥青混合料性能有所影响,干拌时间短,改性剂熔融不充分,导致改性效果不好,沥青混合料性能整体偏差;干拌时间较长,改性剂改性充分,但增加了不必要的老化时间,因此混合料性能也会有所波动。综上所述,选取干拌时间为180 s 作为室内干拌时间。

(2)在室内干拌工艺中,干拌温度对沥青混合料性能影响较大。干拌温度从160℃升到180℃时,直投型高黏改性剂熔融性越来越好,沥青混合料的性能也得到了提升。当进一步提高干拌温度后,改性剂熔融效果提升不明显,但沥青混合料开始老化,温度越高,老化越严重。当干拌温度为220℃时,沥青混合性能较差,因此,选取干拌温度为180℃作为室内干拌温度。

(3)根据厂拌试验,并参考室内拌合工艺,确定改性剂与集料厂拌拌合温度为180℃,拌合时间为15 s。通过试验段现场沥青混合料取样,对比室内干湿法沥青混合料性能发现,厂拌干法沥青混合料性能整体优于室内干法沥青混合料。由于老化因素,厂拌混合料抗飞散性能稍差,且由于厂拌过程工艺控制差于室内试验,厂拌沥青混合料性能差于室内湿法沥青混合料。