珠海地区水中大直径冲孔灌注桩施工技术研究

2022-08-31陆彬军

陆彬军

[上海公路桥梁(集团)有限公司,上海市 200433]

1 工程概况

1.1 工程概况

珠海市某桥梁工程新建辅道桥桩基础分陆地部分和水上部分。其中P7#~P12#墩为水上部分,基础采用灌注桩,桩径1.2 m 有4 根,1.5 m 有4 根,2.2 m有16 根,均为嵌岩端承桩,持力层选择中风化岩层或微风化岩层。河道中各部位的桩基长度为42~48 m。桩径为1.2 m、1.5 m 的桩基嵌入持力层有效深度不小于2 倍桩基直径,桩径2.2 m 的桩基嵌入持力层有效深度不小于5 m。

由于P7#~P12# 墩均处于河流之中,因此施工时需要先施工平台,然后施工桩基础。

桩基工程平面位置和纵剖图见图1。

图1 桩基工程平面位置和纵剖图(单位:cm)

1.2 水文地质情况

本工程现场场地位于珠海市前山河两侧,主要地貌为低丘陵地带、山间冲淤平原、河口湾等类型;平原区地势较平坦,微向海倾斜,地面高程-0.50~5.08 m,地势总体相对平坦开阔,起伏不大。

地层情况描述见表1。

表1 地层情况描述

桩基施工深度范围的地下水为潜水层,根据其赋存方式分为第四系土层孔隙潜水和基岩裂隙水。

2 依托工程特点

2.1 施工难点

(1)工程地质复杂,桩基施工场地内有呈松散状态的填筑土和普遍分布的海陆交互相沉积层软土即淤泥②-1,同时存在砾石、岩层等,并且灌注桩需要深入到中风化花岗岩岩层之中,成孔难度较大。

(2)由于桩位处于水中,需采用水中成桩的必要措施,并且施工中会受到河水的影响。

(3)海陆交互相沉积层软土(淤泥②-1)层较厚,易塌孔和失稳,需要对桩孔进行保护。

(4)桩直径较大,最大直径为2.2 m,属大直径灌注桩。

2.2 工艺选择及施工流程

2.2.1 工艺选择

工程灌注桩穿越地层包括砾石、岩层等,特别是桩端进入中分化花岗岩,常规钻机无法钻进。冲孔灌注桩施工采用钻头自由落体的冲击力可击碎砂层、风化岩层,因此冲孔灌注桩适合在复杂且坚硬的地层中施工。另外,本工程灌注桩直径较大,也利于冲孔灌注桩施工工艺的实施。

本工程桩基处于河道之中,周边无重要保护性建筑,因此冲孔灌注桩施工几乎不对工程周边建(构)筑物产生影响。另外桩孔之中充满泥浆,由于泥浆具有消音功能,因此施工噪音污染较小。

综上,鉴于本工程施工环境、地层特性、水文条件等情况,冲孔灌注桩工艺施工具有较大优势[1]。

2.2.2 施工流程

结合工程情况,水中冲孔灌注桩施工流程图见图2。

图2 水中冲孔灌注桩施工流程图

3 水中冲孔灌注桩施工关键技术

3.1 水上作业施工平台

常见的水中灌注桩施工平台包括围堰、浮船和水中栈桥3 类。本桩基工程所处河道水位较深,并且桩基在河道分布较密集,采用围堰方式填筑量大,会对河水流动产生较大阻碍,阻碍排洪。由于河水流动,浮船不稳,同时浮船施工成本较高,也不合适。

工程在桩基础两侧架设临时栈桥便道,同时在靠近桩位区域对栈桥进行延伸,形成灌注桩施工平台。如此既满足了灌注桩施工基本条件,又解决了灌注桩施工材料和设备进出场的交通问题。主栈桥便道可承载50 t 履带吊和60 t 卡车行驶。

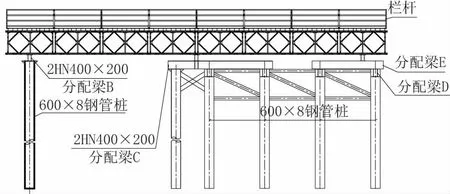

栈桥采用钢管桩+ 贝雷架组合形成承载结构。贝雷架上部布设型钢分配梁,分配梁之上布置上表面带剪力钉的钢板,钢板表面铺筑混凝土和沥青形成栈桥桥面。桩基平台位置处预留桩孔位置,表面仅浇筑混凝土即可。

主要栈桥及栈桥平台搭设示意图见图3。

图3 主要栈桥及栈桥平台搭设示意图(单位:mm)

栈桥钢管桩采用φ600×8 mm 螺旋钢管桩,由于地层条件较好,河道之中钢管桩最大长度25.8 m。钢管桩平连管采用φ273×6 mm 钢管。栈桥施工利用50 t 履带吊和振动锤结合冲击锤逐孔振沉钢管桩,逐孔架设上部结构的施工方法(钓鱼法)搭设。 钢管桩采用YC-5 液压冲击锤振动锤入地层。

50 t 履带吊振沉钢管桩示意图见图4。

图4 50 t 履带吊振沉钢管桩示意图

3.2 钢护筒施工

桩基处于河道之中,需要在水上施工作业,同时桩位场地内有呈松散状态的填筑土和普遍分布的海陆交互相沉积层软土即淤泥②-1,这将给成桩造成一定影响,因此需要埋设钢护筒来定位桩基及保护桩孔。钢护筒布置示意图见图5。

图5 护筒布置示意图

水上桩基础护筒采用双护筒施工方法;内侧护筒(后文如无特别说明,所述护筒即为内侧护筒)外径大于钻头直径20 cm,采用卷板机分段卷制焊接。

护筒埋设时,首先在水上平台上安装导向架。导向架高度2 m,由型钢制作。履带吊起吊护筒时,吊索应位于护筒中心,保持护筒竖直。首节护筒长度一般为12 m,起吊后吊入导向架,然后调整导向架限位装置,使其与护筒间隙为1 cm。依靠自重沉入河床后,检查护筒平面位置和竖直度,要求钢护筒中心平面位置偏差小于30 mm,竖直方向的倾斜度小于1/500,满足要求后接长护筒。最后吊起振动锤和液压夹具,振动下沉护筒,振沉设备选择永安振动锤DZ120(激振力883 kN)和DZ150(激振力1 140 kN),夹具采用永安S7 双夹具。

护筒采用分节对接振动下沉,对接缝采用坡口对接满焊,并且接缝处按周长八等分焊加强联接钢板(8 块30.0 cm×10.0 cm×1.0 cm 钢板)。钢护筒振动下沉过程中,护筒顶以下1 m 至1.5 m 处设置内部支撑防止振动夹头,避免护筒产生径向塑性变形,一次振动时限控制在5 mim 内。护筒穿过淤泥之后,需进入粉质黏土1.5 m,如淤泥层之后为砂砾层,则需进入砂砾层3 m。

护筒下沉按标高控制,当护筒底沉入设计位置后切割多余护筒,护筒顶比平台高0.3 m。

待内护筒施工完毕后施工外护筒,外侧护筒依靠自重下沉,然后在内外护筒之间填充中粗砂。通常外侧护筒依靠自重沉入淤泥之中1 m 即可,这时填充在内外侧护筒之间的中粗砂不宜从底部流出护筒之外,同时避免材料浪费。

护筒埋设完成后,与水上施工平台连成一体,形成钻孔作业平台。

3.3 成孔工艺

成孔采用CK1500 型和CK2200 型冲击桩机。每台桩机配置1 台150SBQ-30 潜水砂石泵。桩机主要由上部动力系统、钻头及排渣系统组成。动力系统负责提升钻头。钻头中心设置一管状通道,排渣管的下端在钻头的中心孔内,钻头作上下冲击运动时,排渣管除了随钻孔进尺间歇下放外,一般保持不动,并在冲击的同时启动砂石泵连续排出钻渣。排渣的同时对桩孔内补充无渣的合格泥浆。泥浆池的容量为每根桩排渣量的1.5~2 倍,就近布置,及时清运。

在整个施工过程中,孔内水头始终比孔外水头高1.5 m 以上,这样有利于孔壁泥皮的形成,同时避免地下水向孔内循环,进而加强孔壁的稳定性。

由于冲孔灌注桩钻锤冲击过程中对孔壁土体产生持续的扰动,尤其是冲锤冲击到孔底的振动对整个孔壁的土体均有较大影响,而停止冲击时孔壁土体部分结构有一定程度的恢复,可有效预防塌孔。因此,可通过适当控制钻进速度和冲孔频率来预防塌孔问题。按照经验,在淤泥土层中冲击频率控制在20~30 次/min,钻进速度控制在2~3 m/h;在粗砂层中冲击频率控制在30~35 次/min,钻进速度控制在1~2 m/h;强风化岩层中冲击频率控制在35~40 次/min,钻进速度控制在0.5~1.5 m/h。对于黏土、粉土、一般砂层等,其钻进参数介于淤泥和粗砂之间[2-3]。

3.4 泥浆制备管理及冲程设置

本工程的地层以砂性土为主。砂性土层中钻井容易塌孔,因此宜采用以膨润土人工拌制的泥浆来提升钻孔孔壁泥皮的质量,同时加强护筒和土体界面处的强度,预防塌孔。

在施工过程中严格控制泥浆质量,加强泥浆检测频率,控制泥浆的密度、黏度、含砂率、pH 值等,指标不符合要求时应及时更正。同时应根据不同的地层来调整泥浆指标,特别是不同土层的交界处应及早采用保守指标进行过渡。

根据地层情况设置冲孔灌注桩冲程和泥浆相对密度,见表2。

表2 冲孔灌注桩冲程和泥浆相对密度

3.5 钻孔异常的预防及处理

冲孔灌注桩施工过程中常见的施工问题主要包括塌孔、弯孔、卡钻、掉钻、扩孔过大等情况[4]。

(1)塌孔。对于冲孔灌注桩而言,如塌孔程度微弱时,一般选择降低冲程、增加孔内泥浆压力、改善泥浆品质等手段,待彻底穿过塌孔段再保持正常冲孔钻进速度。如塌孔较为严重,则需要进行回填或者加设护筒等之后再进行钻进。总之如遇到易塌孔地层,应加大泥浆密度,加快钻进速度,在钻进时适当应用小冲程、抛碎石等措施来反复冲砸加固孔壁,达到保证孔壁强度和加快钻进速度的目的。

(2)弯孔。施工过程中应加强测量工作,发现弯孔趋势时须及早调整。出现弯孔时,如弯孔不严重可利用钻孔对孔壁进行反复冲擦扫孔,纠正弯孔;如弯孔严重时,回填带棱角的碎石、石块,再进行冲孔,以纠正孔的垂直度,因为棱角分明的石块、碎石等具有较大摩擦角,嵌入泥土之中不易塌孔。

(3)卡钻、掉钻。冲孔灌注桩的施工工艺会导致卡钻情况发生频繁。卡钻时不可直接强行提起,避免发生更大的掉钻问题。当出现卡钻时,一般采用晃动大绳来频繁活动钻头,不断增加钻头的自由度和自由空间来摆脱卡钻问题。如发生掉钻时,采用专用打捞工具进行打捞,如埋钻时宜采用吸泥机等将钻头顶部泥沙抽走。

(4)扩孔率过大。扩孔率大的原因是钻头摆动、地层松软、冲击能力太大等导致。通常采用加固钻架使其保持稳定或降低冲程等措施进行改善。

4 结 语

(1)采用水中钢管桩基础+贝雷架结构制作施工平台及施工栈道,为冲孔灌注桩施工搭建平台和创造条件。

(2)施工双护筒结构,避免施工过程中水土界面处的淤泥土层塌孔扰动,同时可导正钻锤方向。双护筒结构可大幅增强护筒强度和稳定性,利于施工。

(3)参照常规冲孔灌注桩的施工经验进行钻进施工,加强施工管理,尽量采用优质泥浆等保守施工工艺,确保施工顺利。

(4)水中冲孔灌注桩要严格控制施工平台制作、各类土层钻进施工参数、泥浆制备、护筒设计及埋设等关键要点。按照本文水中大直径冲孔灌注桩施工工艺,珠海某桩基工程中直径1.2~2.2 m 的24 根水中大直径冲孔灌注桩全部顺利完工,施工期间未发生任何障碍和事故。