厚煤层一次采全高工作面应急作业升降平台设计及应用

2022-08-31魏红亮

魏红亮

(山西潞安环保能源开发股份有限公司,山西 长治 046204)

随着采矿装备和技术的进步和企业资源回收率意识的增强,5~7 m煤厚采用一次采全高综采已成为采矿技术的发展趋势,国内采用大采高综采的矿区日益增多。

一次采全高工作面具有通风断面大,回收率高,工序简单,生产能力大;设备较少,可靠性高;煤尘少,工作环境好等优点,但由于其采高大,回采过程中的片帮、冒顶事故难免会发生,事故发生后,目前在采高低的时候通常采用注浆、架大板等方式解决,采高大的情况下,人员高度有限,没有合适的作业平台,通常采用搭脚手架的方法,时间长、效率低、安全性能不高。无法在短时间内对片帮、冒顶事故进行处理,严重时还会造成更大面积的片帮、冒顶[1]。

1 现有处理方法及存在的问题

目前处理厚煤层一次采全高工作面片帮、冒顶事故需要高空作业的方法有两种,一种是踩到大炭块或煤上进行够顶作业,但当采高大于4 m时不适用,另一种方法就是搭脚手架。脚手架指施工现场为工人操作并解决垂直和水平运输而搭设的各种支架。在建筑领域有广泛应用。脚手架制作材料通常有竹、木、钢管或合成材料等。

现在在煤矿工作面搭脚手架主要采用钢管、扣件等材料制作。由于综采工作面有液压支架、采煤机、刮板输送机等设备和大炭块,以及底板不平等因素,对脚手架的搭接带来很多不便因素,往往使得脚手架搭接速度缓慢、安全稳定性不足,给操作人员带来安全隐患。国内在升降作业平台生产、制造已较为成熟,但专用于煤矿工作面的升降作业平台还是空白,国内外也没有相关专利和授权。

2 工作面应急升降平台设计目标

厚煤层一次采全高工作面应急升降作业平台主要用于工作面回采过程中预防和处理偏帮冒顶事故时的化学加固注浆作业。

在工作面回采之前,对已经通过钻探和物探手段确定的断层区域和煤体破碎区域,通常采用化学注浆加固的方法进行提前加固,在巷道中注浆时,由于巷道较低,注浆作业比较容易完成,但在工作面回采到离断层区域或煤体破碎区域一定距离之前,还需要从工作面煤壁方向对煤体进行注浆加固,这时工作面煤壁高度已达7 m,注浆作业人员只能站在刮板机上的煤块上面对煤壁进行斜向上打钻孔,然后再向钻孔内注浆,效果不是很理想,有了升降作业平台之后,注浆作业人员可以站在升降作业平台上,在支架顶梁下方对煤壁垂直打钻并进行注浆,对于接近顶板的煤体可以充分加固,有效预防偏帮冒顶事故。

3 工作面应急升降作业平台设计方案选择

3.1 方案简介

根据升降平台的结构型式,考虑了3套设计方案,具体如下:

方案1:由机械制造企业与采煤机生产单位进行合作,在采煤机机身上安装作业升降平台。特点:采用这种方案,不仅可以省去作业平台的行走机构,只开发作业平台的升降机构,而且还能大大简化平台的电缆、液压管路布置,便于维护操作。

方案2:根据采煤机的特点,将作业平台的行走底座与采煤机机身用绳索或链进行牵引,省去作业升降平台的行走驱动装置,这样可以相应简化作业平台的电缆、液压管路布置,便于维护操作。

方案3:工作平台实现自移,制作包括行走部和升降部的作业平台,使其能够独立在工作面刮板输送机上安装布置,不受采煤机影响。

此方案中行走部驱动又分为3种方式:①工作平台采用独立的人工自移行走装置;②工作平台采用独立的电动行走驱动装置;③工作平台采用独立的液压行走驱动装置。

3.2 方案选择

方案1采煤机机身上面原安装有可调挡煤板,安装液压升降平台后,无法安装可调挡煤板,并且使工作面的最低采高增加2 m,改变了工作面的液压支架、采煤机、刮板输送机三机配套对工作面高度的适应范围,这种方案不可行。

方案2需要将作业平台的行走底座与采煤机机身用绳索或链进行牵引,可以省去作业升降平台的行走驱动装置,但是升降作业平台需要具备两个方向移动的能力,如果将作业平台的行走底座与采煤机机身连接,只能实现采煤机“拖”着升降平台走,如果升降平台需要超另一个方向移动,就需要采煤机“推”着升降平台走,很显然靠绳索或链是不可能实现“推”着升降平台功能行走的功能。

方案3自带行走部是可行的,但是需要对行走部的驱动方式进行选择,第一种驱动方式“独立的人工自移行走装置”,即人工驱动,升降平台的移动完全由工作人员靠人力推移,考虑到煤矿井下综采工作面的实际情况,刮板机上的存煤较多、并且综采工作面的倾斜度数,靠人力驱动升降平台基本上没有可能性,第二种驱动方式“独立的电动行走驱动装置”,即电驱动,升降平台由电机带动行走,能保证有足够的驱动力,但考虑到煤矿井下电气设备需要严格通过防爆、煤安认证,研发周期长,取证困难。第3种驱动方式“独立的液压行走驱动装置”,即由液压马达带动驱动齿旋转,通过与刮板机上的齿轨啮合来实现升降作业平台的移动,且可以由给工作面液压支架供液的乳化液泵来提供高压乳化液。

综上分析,方案3的第3种驱动方方式较为贴近实际,操作性、可控性更强,因此选择第3种方案为本项目的解决方案。即作业升降平台为两大部分组成——行走部和升降部。行走部与工作面刮板输送机安装联接,由两个液压马达提供动力,通过行走部的链轮与刮板输送机齿轨座啮合进行导向行走,并在升降台另一侧辅配两个滚动轮,使升降台有在行进中具有更高的稳定性;当平台停于工作面某一位置进行作业时,底座煤壁侧能伸出千斤顶支腿装置,保证整个平台的稳定性和安全可靠。升降部采用双铰接剪叉式液压升降装置,靠剪刀式支承架的展开与折叠来实现工作台的平稳升降,其动力是通过液压千斤顶的伸缩来推动剪刀支承架的展开与折叠,顶端设置作业围栏,保证工作人员的安全防护。

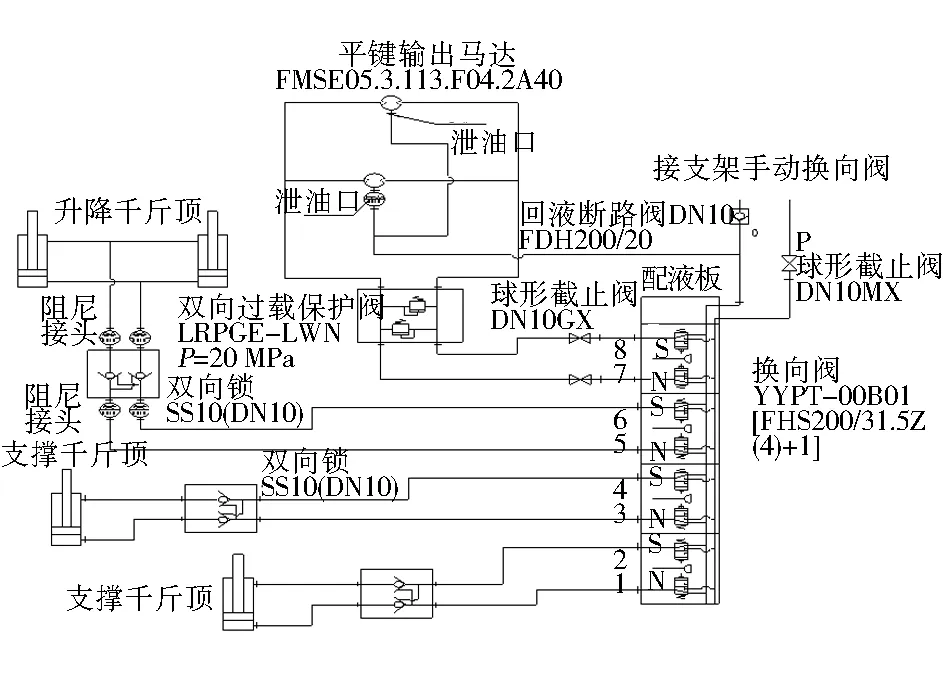

图1为某煤矿大采高工作面作业升降平台第3套方案初步设计方案图,无润滑摩擦系数为0.15,升降平台升降部分的主要机械部分由平台、5副剪叉臂及底架组成。最大起升高度为6.5 m;提升重量 500 kg,最大外形尺寸长×宽×高=2 430 mm×2 280 mm×1 980 mm(拆去护栏);工作台尺寸长×宽=1 930 mm×1 150 mm;配套动力采用液压支架高压乳化液,供液压力31.5 MPa,见图2和图3,作业升降平台作业平台自重约2.5 t.

图1 某煤矿大采高工作面作业升降平台第3套方案初步设计方案图

图2 某煤矿大采高工作面作业升降平台驱动机构

图3 某煤矿大采高工作面作业升降平台液压系统

4 工作面剪叉式液压升降平台底座设计

由于工作面应急液压升降平台所处的环境特殊,因此剪叉式液压升降平台底座较我们常见的剪叉式液压升降平台不同,如图4所示,升降平台的底座安装在综采工作面刮板输送机上,由液压马达驱动,通过两个与采煤机链轮相类似的链轮与刮板输送机上的齿轨(俗称销排)啮合实现行走,另有两个滑轮与刮板输送机另一侧接触,最右侧还有两个撑靴,在升降平台工作时撑靴液压缸动作,实现支撑,保证升降平台的稳定性。

图4 某煤矿综采工作面液压升降平台底座

5 平台存放位置选择

工作面升降作业平台平常未使用时,解体存放在回风巷中,液压系统外露的接口须用塑料堵(帽)进行封堵,防止煤粉或杂物进入液压系统中,需要使用时再进行组装。

6 平台工作前的组装

1) 将支撑轮、驱动机构、底座、支撑千斤顶分别运至机尾侧。

2) 将底座用木块在刮板输送机垫平,将支撑轮、支撑千斤顶、驱动机构组装在底座下,用专用销轴将底座锁于刮板输送机上。

3) 将起升机构运至机尾侧,起升机构安装于底座上面进行固定。

4) 将阀类、管路及连接件逐一进行组装,并将液压系统的进、回液与液压支架连接起来。

5) 检查各件的组装正确、齐全(机械锁安装准确)。

7 平台的工作过程

1) 操作现场须有专人统一指挥,进入液压升降平台上面的工作人员安全保护设施佩戴齐全。

2) 检查液压系统连接正确、齐全。

3) 解除液压升降平台的行走机械锁。

4) 点动操纵阀前进(或后退)手柄,确定液压升降平台的行走方向,然后操作操纵阀前进(或后退)手柄,使液压升降平台行走至所需位置。

5) 锁死液压升降平台的行走机械锁。

6) 操作操纵阀左右支腿伸手柄,调平液压升降平台。

7) 工作人员进入液压升降平台的作业平台。

8) 平缓操作升降装置的上升手柄,使作业平台升至合适的高度。

9) 工作人员开始作业。

10) 工作人员作业完毕后,平缓操作升降装置的下降手柄,使作业平台降至最低高度,工作人员撤出作业平台。

11) 操作操纵阀左右支腿收手柄,将左右支腿收到最短。

12) 解除液压升降平台的行走机械锁。

13) 操作操纵阀前进(或后退)手柄,使液压升降平台行走至机尾。

14) 拆解液压升降平台。

15) 运送、存放到规定位置。

8 结 语

本文通过对一次采全高综采工作面特殊条件全面调研,结合剪叉式液压升降平台现状、某煤矿厚煤层一次采全高工作面现场环境条件,综合利用计算机辅助设计,确定了厚煤层一次采全高工作面应急升降作业平台参数、设计了厚煤层一次采全高工作面应急升降作业平台专用底座,对升降平台的存放位置、组装等方面进行深入分析,确定了综采工作面应急作业升降平台的基本参数、摆放位置、组装方式和工作方式,并在某煤矿厚煤层一次采全高工作面应用后,可方便的将工作人员升至合适高度,进行事故处理、控制事故进一步扩大,达到了设计目标,节约时间,提高事故处理效率,待进一步试验优化后,可考虑在地质条件、综采工作面参数类似的矿井推广使用。