M310机组硼回收系统V0值设置的初步研究

2022-08-30刘超杰林佳

刘超杰 林佳

(中国核电工程有限公司 北京 100048)

M310机组硼回收系统为两个反应堆共用,具有下列功能:收集化学和容积控制系统(RCV)下泄管线和核岛疏水排气系统(RPE)[1]的反应堆冷却剂排水槽来的含氢反应堆冷却剂;处理含氢的反应堆冷却剂,以得到反应堆级的补给水和重量百分比为4%[2]的硼酸溶液,复用于反应堆冷却剂系统;对来自化学和容积控制系统(RCV)系统的含硼浓度较低的反应堆冷却剂进行除硼处理。由上述功能系统可分为3个部分,即净化部分、蒸发单元、除硼部分。

1 蒸发单元概述

蒸发单元用于将除气后的堆冷却剂分离成硼酸(浓缩液)和反应堆级补给水(蒸馏液)。硼回收系统设有两套相同的蒸发单元,每个单元包括一台蒸发器EV、一台加热器RE、一台蒸发器蒸馏液冷凝器CS、一台强制循环泵PO、一台蒸发器蒸馏液泵PO等设备。蒸发单元流程图如图1所示。

图1 TEP蒸发单元流程简图

根据《除气及蒸发单元设备技术规格书》的要求,蒸发单元应具有如下性能参数:蒸发能力3.85t/h、内部去污系数≥5×106、处理流体及不凝气体出口温度≤103℃、除氧系数≥1×102、蒸馏液硼含量≤5ppm、浓缩液硼含量7000~7700ppm、SVA加热蒸汽消耗量偏差+10%、额定流量下热交换器(TEP001/002RE)的压降≤0.012MPa。

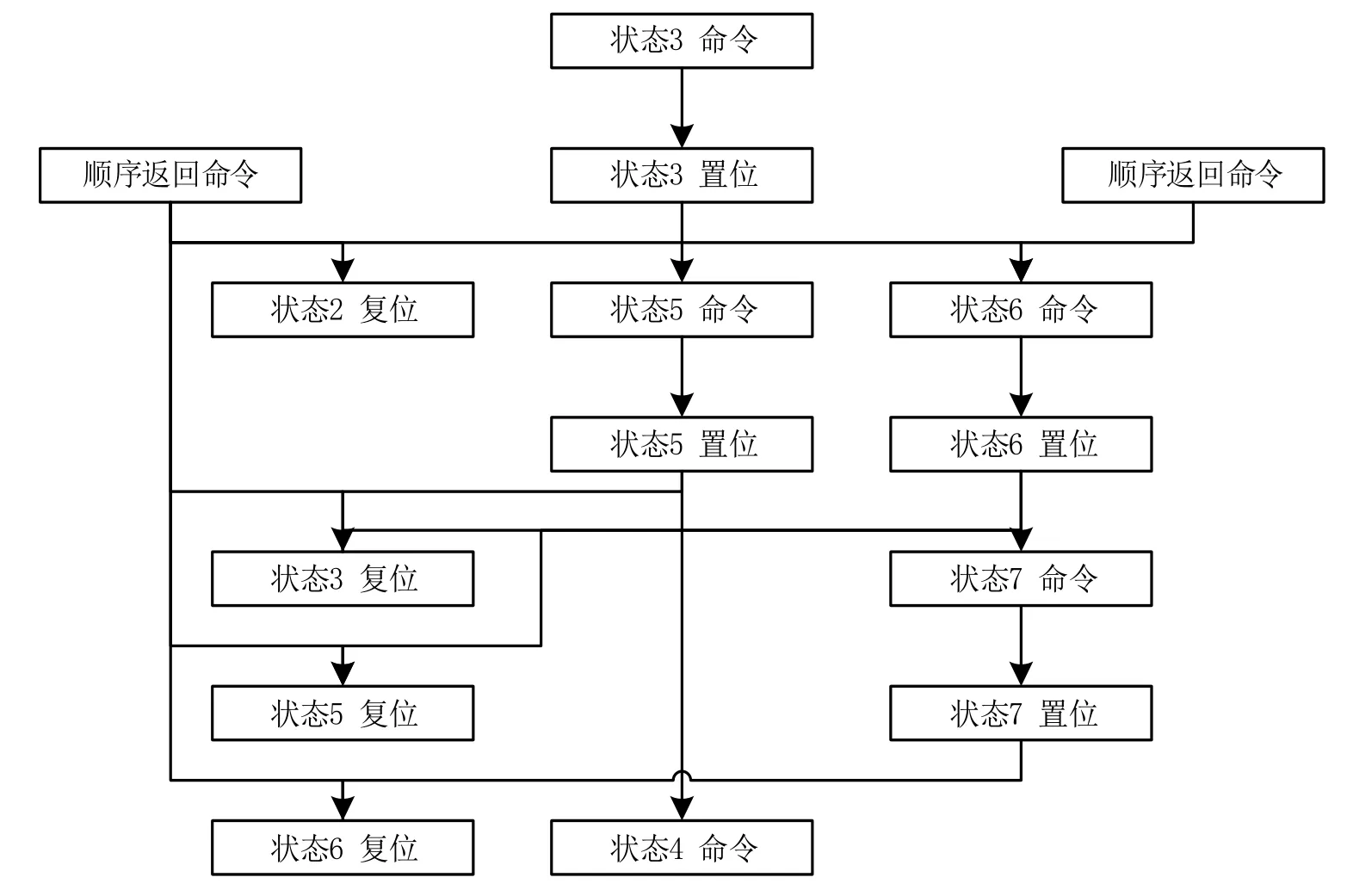

蒸发单元的启动、运行、停运是通过如下9个状态进行定义的:状态0长期停运,蒸汽装置的长期停运;状态1进料,向蒸发器和循环管线中加入料液;状态2升温,蒸发器开始由SVA加热蒸汽升温;状态3全回流,蒸发器、加热器和冷凝器运行;状态4浓缩液批量排放到浓缩液监测箱;状态5生产,蒸馏液批量排放到蒸馏液监测箱;状态6热备用,蒸发单元热态隔离,循环泵运行,蒸馏液全回流;状态7强制冷却,在蒸发器和循环管线内的料液被快速冷却,当蒸发器在状态6时,采用这个程序;状态8疏排,需要检修时将蒸发器内的液体输送到浓缩液监测箱,当蒸发器处于状态0或状态7时,采用这个程序。本文涉及状态3、状态4、状态5、状态6,其状态切换图如图2所示。

图2 蒸发单元状态3、状态4、状态5、状态6切换图

针对状态4(浓缩液批量排放)的运行参数,又有如下要求。

TEP001/002RE:堆冷却剂流量=115t/h;堆冷却剂入口温度=101℃;SVA加热蒸汽进汽:最大流量=4.4t/h、来气温度=139℃;TEP003/004EX:至硼浓缩环路的堆冷却剂 为2.1t/h;TEP003/004RF:蒸 馏 液 流 量=3.5t/h;TEP001/002EV:汽、气混合物流量=3.85t/h;回流量=3.85t/h;顶部压力=0.11MPa(绝压)(相当于102.3℃纯水的饱和蒸气压);蒸发器出口二次蒸汽的温度为102.6℃。

2 VO值的定义

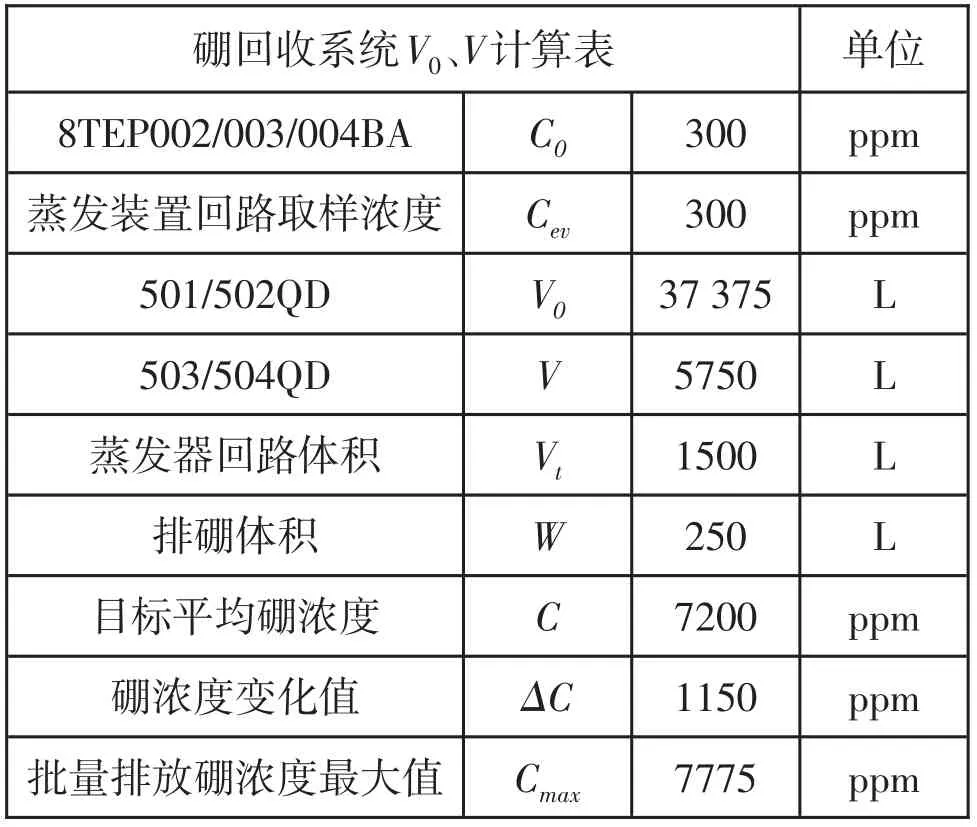

本文涉及的参数做如下定义(取一号蒸发器讨论):TEP002/003/004BA硼浓度C0、蒸发单元回路取样浓度Cev、501QD计量值V0(由403MD计量)、503QD计量值V(由403MD计量)、蒸发器回路体积Vt、505QD计量值W(由405MD计量)、目标平均硼浓度C、硼浓度变化值ΔC、批量排放硼浓度最大值Cmax。

蒸发单元将除气后的废液进行硼水分离得到蒸馏水和7000~7700ppm的浓缩液的过程是通过交替排放蒸馏液和浓缩液实现的。第一次蒸馏液产量VO和随后分批排放蒸馏液产量V是由计算得出并由累计流量计501QD和503QD累计。浓缩液产量W由累计流量计505QD进行累计并设定值250L。

蒸发单元第一次排硼瞬间浓缩液含硼量VtCmax,蒸发器内初始的浓缩液含硼量为VtC0(启动前蒸发单元为空)或VtCev(启动前蒸发单元已有硼酸溶液)。在蒸发开始到排硼瞬间,蒸发器内浓缩液含硼增加量V0C0。VtC0或VtCev与V0C0之和也是第一次排硼瞬间浓缩液含硼量,得到V0值计算公式:

而Cmax=C+ΔC/2,ΔC=W(C-C0)/Vt,可见V0值与C0及Cev有关。另外,通过硼酸质量守恒,也可以计算得到分批排放阶段的体积蒸馏液产量V=W(C-C0)/C0,V值仅与C0有关。

3 VO值的异常分析

由上述对V0值的定义式可知,在“状态5—状态4—状态5—状态4”循环过程中,只需要在生产之前根据化学化验结果C0、Cev人为设定V0、V,蒸发器可以自动完成整个生产过程。状态5浓缩阶段V0、V分别由KSN系统内置的计数器501QD、503QD通过对蒸馏液排放流量计TEP403MD累计计数,状态4批量排放阶段W=250L由KSN系统内置的计数器505QD通过对浓缩液排放流量计TEP405MD累计计数。而MD能否正常工作[3]对于蒸发单元是否产出合格硼酸至关重要,过低浓度的产出硼酸不满足复用要求,过高浓度产出硼酸则有很大可能结晶[4]。对蒸发单元V0、V常见的异常情况进行如下分析。

3.1 V0、V设定值计数器501QD、503QD还未走完,V0、V实际值计数器TEP403MD突然停止不走

实际生产过程中,由于SVA通过RE对蒸发器进行加热并不能达到100%的热效率,实现蒸馏液流量3.5m3/h需要的SVA蒸汽流量约3.9t/h。SVA流量值设置得过小,导致蒸馏液流量也变小,并且在SVA流量较低的情况下,热效率更低,蒸馏液排放流量计TEP403MD在流量过小的情况下有一定死区,在死区范围内,即使有蒸馏液流过,实际值计数器并不计数,设定值计数器501QD、503QD也不增加,这种情况会导致蒸发产出的硼酸浓度高于期望值。因此,在注意到这种情况发生时,优先观察SVA流量值是否过小,蒸发器是否在额定工况下工作。

3.2 V0、V设定值计数器501QD、503QD走完了,而V0、V实际值计数器TEP403MD继续走

如果V0、V实际值计数器接着刚刚开始走(可通过KSN已组态好的趋势图看出),可手动将蒸馏液槽进口阀TEP069VD/070VD手动关死,强制避免蒸馏液的排放。但是实际上这种方法可操作性不大,考虑到走W值(250L)的流量为2.1m3/h(041DI孔板[5]流量值),整个505QD走完约仅需7min。所以多应按下述操作执行。

如果V0、V实际值计数器接着继续走了很久,估计蒸发器内硼浓度已经超出正常值,那么进行蒸发器排硼操作时应慎之又慎:将蒸发器置于“状态3”并报告主控,通知仪表人员处理故障,通知化学人员对蒸发器取样分析硼浓度,根据硼酸溶解度曲线查出硼结晶的温度值。

如果其硼浓度小于10 000ppm(硼结晶温度大约28℃),因为正常排硼过程中的浓硼温度最低为40℃,不存在硼结晶,所以可将V值适当减小,转至“状态5”,这样即可使蒸发器内硼浓度回到正常值(7200ppm)。如果硼浓度大于10 000ppm时,蒸发器排硼操作变得稍微复杂。通知仪表人员闭锁蒸发器的高高液位开关(以便能使进料阀在蒸发器高高液位仍能开启以及防止蒸发器返回“状态6”)。从中间贮存箱中硼浓度较低的一个箱取水(以便稀释蒸发器内硼溶液更具有效性),将蒸发器充至高高液位(490mm),但不应高于最高液位(650mm),防止硼进入冷凝器,千万不能用SED水来稀释(因为SED未经预热)。再次取样分析硼浓度,蒸发器内硼浓度仍大于10 000ppm,可将V0、V值调到一个很小值(10左右),进行反复排硼,且在浓硼排出时,将005RF的冷却水控制阀407VN手动关小。保持其传出的浓硼温度大于其对应硼结晶温度至少15℃(监视TEP427MT)。

如果排出的浓硼温度需大于60℃时,通知仪表人员解除TEP407MT在大于60℃时对浓硼排放阀TEP087VB禁止开启的闭锁,但注意不能将TEP407VN全关,否则排出的浓硼温度将达到98℃左右,对TEP007BA胶皮浮顶[6]老化寿命缩短将造成影响。最后,由化学人员来确认硼浓度达到7200ppm,即可恢复至正常状态。切记在这种情况下不能强制排放,极易造成硼结晶。

3.3 根据化验结果计算出V0值为负值

如果回路原来的硼浓度偏高(7200~10 000ppm),则计算出V0为负值。为了使蒸发器排出硼浓度达到正常值,将V0、V值设置为较小正值(10左右),然后启动蒸发器,由于蒸发回路的容积为1500L,每次排放的浓缩液体积为250L,经过6次排放后,蒸发回路中的硼浓度便降了下来,然后将蒸发器置于状态3,重新化验计算V0、V值。如果V0>0,则可进行蒸发处理工作[7]。

4 对调试及运行的建议

4.1 建立硼回收系统V0、V计算表

蒸发单元在生产状态以额定流量生产时,对于硼酸的浓缩效率较高,为避免过高浓度的硼酸引起意外结晶,快速得到所需要的设置的V0值及V值,减少异常状况的响应时间具有一定的现实意义。而通过定义式,可将蒸发单元生产前所需设定的参数值做成Excel电子计算表格,如表1所示,可以实现上述目的。

表1 硼回收系统V0、V计算表

在某核电3、4号机组硼回收系统蒸发单元的调试过程中应用该表格,减少了多次计算的工作量,提高了工作效率。

某核电运行一处也做了类似的计算表,如表2所示,不过他们的计算表未对计算中涉及的过程量予以显示,也说明在调试和运行期间对于蒸发单元的参数关注侧重点的不同。

表2 TE P系统蒸馏液排放V0和V值计算

4.2 关于取样点改进建议

在某核电1、2号机组及3、4号机组硼回收系统蒸发单元的调试过程中,如果需要获取批量排放硼浓度最大值Cmax或者蒸发单元回路浓度Cev,需要在TEP002/003ED处通过TEP593/594VB取样,并需连接移动式冷却器001ED进行冷却。浓缩液监测槽TEP007BA的硼浓度监测也是需要通过罐体相连的191VB进行取样。通过取样瓶手动接取后,到NX厂房的化学取样间通过硼表[8]测量(约20min)后获得所需浓度,整个取样过程大概需要30min。考虑到减小化学取样的工作量并节省时间,可以将上述取样点引至取样间并对管线敷设硼伴热电缆,编制相应的取样分析典型操作票,以规避人因失误。

上述改进建议仅从生产角度出发,未考虑管线布置、辐射防护等因素,因此,如需进行技术改造,技术方案还需获得原设计单位认可后方可实施。

5 结语

在TEP蒸发单元的生产过程中,获得合格浓度的硼酸是蒸发单元乃至硼回收系统的重要功能之一,而通过取样的结果计算得到正确的V0、V值是生产得到合格硼酸的必要条件。本文就V0、V值的定义、设置及异常后分析及处理措施进行了初步探讨,同时,结合调试经验,编制了可用于生产实践的硼回收系统V0、V计算表,并对取样点改进提出了相关建议,旨在为今后TEP蒸发单元的调试、运行提供一定的借鉴和参考。