DG型卧式多级离心泵的故障分析与处理

2022-08-30张金玮王志鹏刘建峰詹培德

张金玮,王志鹏,刘建峰,詹培德

(1.兰州石化公司机电仪运维中心,甘肃 兰州 730060;2.兰州新区石化产业投资集团有限公司,甘肃 兰州 730060)

1 设备概述

设备是兰州石化公司炼油厂的卧式多级离心泵,型号为DGIW100-60B*5,驱动方式为电机-叠片式联轴器-泵,由叶轮、平衡盘等组成。设备中介质为油、溶剂,介质温度:15 ℃~25 ℃,流量:100 m3/h,入出口压力:0.04/2.8 MPa,功率:110 kW,转速:2 950 r/min,扬程:60 m。

2 设备故障描述

某年离心泵设备大检修结束后,设备进行开车运行,运行一段时间后,该设备后轴承温度高达88 ℃,远超过设备正常运行时的温度范围,设备不能正常运行,装置人员安排停工检修,经检修人员拆检时发现设备的轴承滚动体发黑,保持架已磨损,平衡盘与平衡座已严重磨损。

3 设备故障的原因分析

初步判定设备是在检修人员检修过程中,转子定位或轴承间隙调整不规范所致,也可能是由于转子轴向力未被完全平衡,轴承受力过大导致。因此有必要对设备进行轴向力的平衡验证,重新检验设备各部间隙,检测部件定位是否准确,查找分析故障产生的原因,进行了以下原因分析和验证。

3.1 转子轴向力的平衡验证

平衡盘是靠流经间隙的液体产生平衡力来实现转子的动态平衡。介质经过平衡盘与平衡座的径向间隙流入平衡盘前的空腔中,此时空腔处于高压状态,平衡盘后有与泵入口相连的平衡管,其压力近似为入口压力0.04 MPa,因而产生了轴向推力,即平衡力。平衡力与轴向力受力方向相反。

计算此设备的总轴向力所需计算参数:D首级叶轮首级口环=139 mm,D末级叶轮口环=123 mm,D主轴=60 mm,D平衡盘=155 mm,D平衡盘颈=88 mm,D定位套=70 mm。

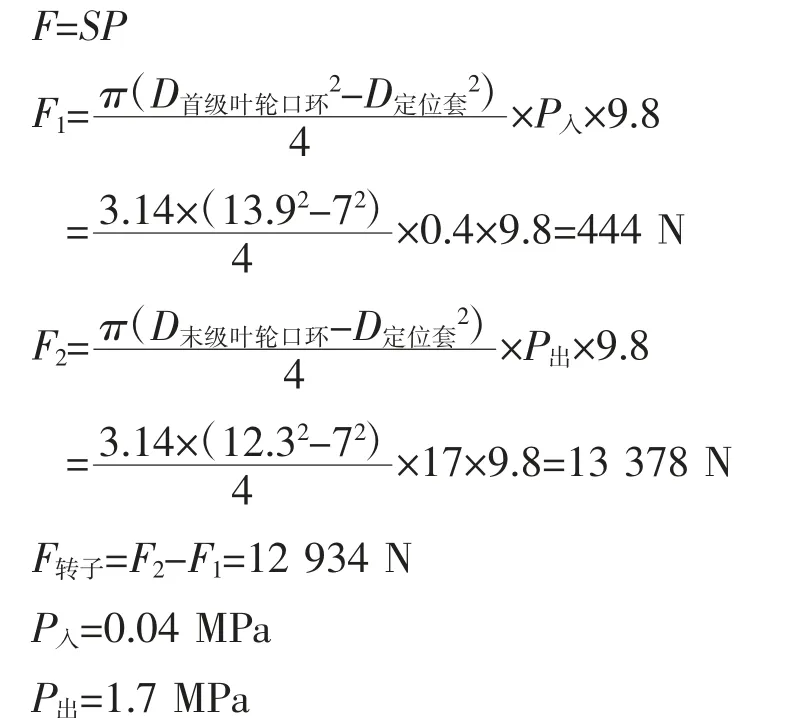

F1为泵入口压力对转子产生的轴向力;F2为泵出口压力对转子产生的轴向力。

平衡盘能够承受的轴向力:

通过验证,在此设备中,平衡盘能够平衡转子产生的所有轴向力。

3.2 抽空原因分析

抽空和工艺波动是平衡盘与平衡座发生磨损的原因之一。当泵抽空时,泵入口压力较低,平衡腔内介质易汽化,液体摩擦转变为干摩擦,平衡盘磨损越大,转子位移越大,当轴承贴合至轴承箱端面时逐渐承受轴向力,轴向力增大,易造成轴承发热、损坏。当泵稳定运转时,平衡盘可以平衡所有轴向力,轴承基本不承受轴向力,但间隙调整不当时,会导致轴承承受轴向力过大而发热。泵启停的频率越高,抽空现象发生频率越高,振动幅度和次数增加,间接增加平衡盘与平衡座撞击和产生干摩擦可能性。为减少磨损应尽量降低多级泵的启停机频率。

3.3 平衡管堵塞验证

平衡管在平衡轴向力时起到重要作用。设备出口指向入口轴向力较大时,整个转子会向入口端有移动的趋势,平衡盘和平衡座间隙减小,设备出口部分介质经平衡管流至泵入口。平衡管长时间使用后,平衡管内部会产生结垢、锈蚀。但经拆检发现平衡管内的结垢和锈蚀很少,不足以影响设备正常运行。若平衡管被堵塞,当平衡盘背压逐渐增大至1.7 MPa时,平衡盘将失效。

3.4 装配原因分析

(1)设备安装时,首先进行转子定位,若定位不当会使平衡座、平衡盘以及轴承安装不当,导致各级叶轮与导流板流道不对中,效率降低,使轴承在轴承箱内安装位置偏移。

(2)当转子窜动时,轴承随之窜动,若轴承在轴承箱内定位不当,易造成轴承损坏,检修时测量轴承在轴承箱内与前后轴承端盖的距离分别为0.3 mm、0.5 mm,平衡盘窜动时,轴承在轴承箱内窜动,当平衡盘背压增大,平衡盘向出口端窜动,当窜动量超过0.3 mm时,轴承开始承受轴向力(3309轴承轴向间隙最大为0.6 mm),当平衡盘与平衡座磨损超过0.9 mm,轴承超过了最大游隙,轴承损坏。

(3)配件加工、装配等方面存在动、静盘平行度不够。正常运转时,平衡盘与平衡座的间隙基本恒定。泵在启停时易发生抽空现象,转子带动平衡盘向泵入口方向窜动,平衡盘与平衡座易发生干摩擦,若平衡盘与平衡座平行度不够,面接触将改变为点接触,受力面积减小,磨损程度将会增大。

3.5 平衡盘与平衡座的材质分析

平衡盘与平衡座材质的选择对其磨损和粘结很重要,两者材料硬度相近易粘死和磨损(检修前平衡盘、平衡座材质分别为2Cr13、1Cr13)。为减少平衡盘与平衡座的磨损,必须对其材质的选择与热处理严格要求,以保证工作表面有足够硬度。

综上所述,转子定位不当、轴承定位不当及平衡盘与平衡座的材质选择不当是DG型卧式多级离心泵平衡盘与平衡座磨损的主要原因。

4 处理措施

依据转子定位不当、轴承定位不当及平衡盘与平衡座的材质选择不当等主要原因分析,检修采取以下处理措施。

4.1 更换平衡盘与平衡座的材质

依据平衡盘与平衡座材质两者材料硬度相近易粘死和磨损的情况,选用不同的材料对平衡盘的抗腐蚀、抗冲击以及耐磨性能都有很大程度的影响。通常情况下,依照国家标准,平衡盘的材质有铸铁、合金以及铬钢三种。这三种材质的性能相差很大,其中铸铁的耐磨性能最差,合金的耐磨性能最好[1]。

将平衡座材质改用磷青铜,平衡盘材质采用2Cr13并整体硬化处理,增加平衡盘的硬度,以防止粘死,减少磨损。

4.2 转子重新定位

当设备安装时,先不安装平衡盘,在平衡盘处安装一轴套并用锁紧螺母将其和各级转子锁紧为一个刚体,先将转子推向吸入方向,使得叶轮和泵体两者的密封环靠近,测出轴肩到泵体某一平面的距离a1,然后将转子拉向排出侧,使得叶轮后盖靠近导叶,测量此时的距离为a2,a2-a1即为泵的总窜量。在多级离心泵运行中,当导叶中心与叶轮中心正好对准时,泵的水力损失最小,效率最高[2]。

众所周知,当泵运转时,存在一定的轴向窜动,轴向窜动应在允许范围内,应保证电机和水泵两联轴器端面间的间隙值[3],平衡盘会在一个平衡位置左右移动。考虑到泵正常运行的最小间隙,将平衡盘轴向窜量确定为(b1+b2)/2+0.15 mm,即(a2-a1)/2+0.15 mm。其中b1为叶轮前盖板距泵体的轴向距离,b2为叶轮后盖板距导叶的轴向距离,如图1所示。因此可保证泵在运转过程中,叶轮中心与导叶中心一致,减少平衡盘磨损。

图1 叶轮前盖板距泵体的轴向距离b1与叶轮后盖板距导叶的轴向距离b2的含义示意图

多级离心泵平衡盘间隙调整是至关重要的一步,由于运行中平衡盘磨损严重,检修时对动静盘均进行了更换,使径向间隙符合要求,可以更好地平衡轴向力[4],对半窜量进行测量调整,直至符合标准为止。当b2>b1时,将平衡盘的轴套部位车削去相应数值;b2<b1时,在平衡盘轴套处增加相应的调整垫片,最后使间隙达到最佳运行位置。为保证叶轮中心与导叶中心线一致,检修必须确保b1=b2,即叶轮前盖板距泵体的轴向距离等于叶轮后盖板距导叶的轴向距离,通过以上转子轴向间隙的调整,保证转子在最佳位置平稳运行。

4.3 更换轴承并调整间隙

经拆检发现设备的轴承滚动体已发黑、保持架已磨损。更换3309轴承一套,该轴承属于双列角接触球轴承,平衡盘窜动过大或磨损过大时,承受轴向力,用来控制转子的窜动极限,保护机械密封。

更换NU2211两套,该轴承属于单列圆柱滚子轴承,主要承受设备运转时产生的径向力。

维修多级离心泵时,泵转子与整体泵体之间的相对尺寸会发生改变,从而使得轴承内、外圈的相对位置也相应地发生变化。因此,应重新测量转子叶轮、轴套、叶轮密封环、平衡盘、轴颈等主要部位的径向和端面跳动值以及转子部件与壳体部件之间的径向总间隙,其允许偏差应符合相应技术文件的规定[5],以保证轴承的安全运行。

轴承间隙调整方法:在定好转子中心以及定好动静盘位置的前提下,安装3309轴承,再调整轴承内、外圈的相对位置。测量与轴承箱相连接的泵体接触面位置到轴(轴套)上安装轴承轴肩处的垂直距离L1。将轴承安装到轴承箱内,再测量出与泵体相连接轴承箱的接触面到轴承外圈的垂直距离L2。为保证轴承安全运转,L1必须等于L2,否则将会烧毁轴承。若L1>L2,可以在泵体与轴承箱的接触面加垫片或切削轴套;若L1<L2,则可以在轴套内端加垫片,以保证轴承内外圈不能发生相对位移。同时,考虑到设备运转时转子的轴向窜动,调整3309轴承在轴承箱内间隙与前端轴承端盖距离为0.5 mm,与后端轴承端盖距离为1 mm,使得转子带动轴承能够自由地轴向窜动。

经过对设备轴向力的平衡验证,平衡盘能够平衡所有的轴向力。因此,3309轴承仅在平衡盘失效的情况下才承受轴向力,在不承受轴向力的情况下,它的主要作用是将转子的窜量保证在轴承箱内的间隙范围以内,以保护机械密封。

4.4 改进平衡盘与平衡座的装配方式

平衡盘与平衡座的装配是检修中最重要的环节,此次改进采取平衡盘与平衡座贴合的方式装配。一是防止动平衡盘与静平衡盘平行度不够,造成由面接触改变成点接触,增加磨损的概率;二是保证平衡盘自由移动窜量以及3309轴承在轴承箱内前后间隙适量。

4.5 更换壳体口环尺寸

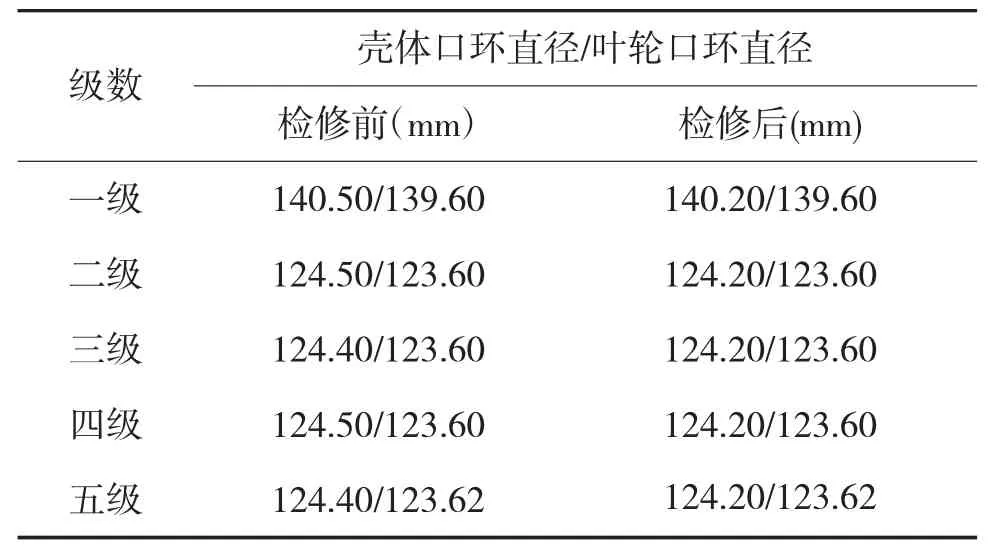

拆检后测量壳体口环发现直径尺寸有所增大,检修时更换壳体口环。检修前后的壳体口环直径/叶轮口环直径见表1。

表1 检修前后的壳体口环直径/叶轮口环直径尺寸

5 结束语

通过对设备的改进,使得设备运行处于优良状态,设备运行中,各项工艺性能指标均达到要求。平衡盘与平衡座磨损的主要原因是转子定位不当、轴承定位不当及平衡盘与平衡座的材质选择不当导致,因此对其进行调整间隙尺寸、更换部件,并加强设备使用期间的定期巡检维护,可取得明显的效果。