一种以工业光总线为基础的工业控制系统

2022-08-30高俊杰

魏 毅,高俊杰

(中国寰球工程有限公司 北京分公司,北京 100002)

0 引言

当前流程工业现场仪表和控制设备之间数据通信的主流形式是铜芯电缆和电信号。工业现场数据通信的两种主要技术模拟信号技术和现场总线技术都以电信号传输为基础,而传输介质都是铜芯对绞电缆。铜芯对绞电缆和电信号传输的缺点是:铜线传输效率低;铜金属的消耗量大,成本高昂;电信号容易受到干扰。光纤通信技术天然具有高带宽、低时延、低损耗、易运维、抗干扰和低成本的特性,可以克服铜芯电缆上述缺点。本文设计了一种以光纤为主要传输介质的工业光总线控制系统,提高了现场数据通信性能和部署灵活性,降低了实施成本,给用户提供了更好的选择。

1 当前主流现场仪表数据传输技术

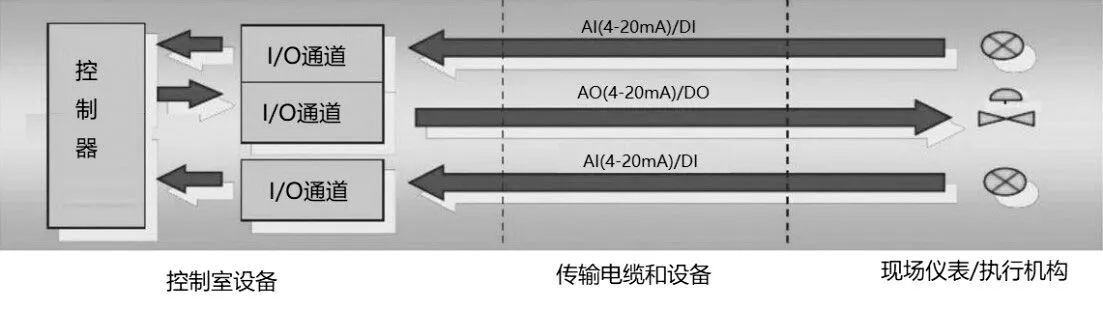

流程工业控制系统主要形式为分散式控制系统(DCS)和PLC[1]。控制系统设备包括现场仪表/执行器、信号传输电缆和设备、IO卡件、控制器和上位机等部分。现场仪表检测工业流程参数将参数转换为标准模拟电信号。模拟电信号通过铜芯电缆传输到输入卡件后,转换为数字信号,数字信号通过数据总线传输到控制器,控制器按照预定算法计算出控制参量。控制参量在输出卡件上转换为标准模拟电信号,通过铜芯电缆送到执行器。执行器根据控制参量动作,从而控制过程参数在期望范围之内。

模拟电信号主要有:电流信号(4mA~20mA等);电压信号(mV信号,热电偶电势,1V~5V等);开关(通断)信号(电磁阀、开关、继电器)。

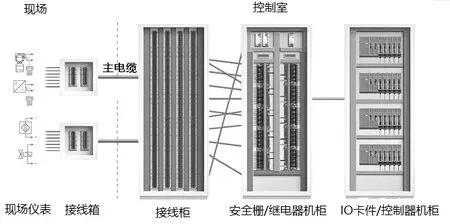

模拟电信号一般通过铜芯电缆传输,其传输路径为:现场仪表-铜芯电缆-接线箱-主电缆-接线柜-IO卡件-控制器。

模拟信号传输方式一般称为硬接线方式,其主要特点为:信号以模拟电压、电流形式传输;一对双绞铜芯线只能传输一个信号;模数转换(A/D和D/A)在控制系统的输入输出卡件上进行。

图1 控制系统信号传输示意图Fig.1 Schematic diagram of signal transmission in the control system

图2 控制系统设备Fig.2 Control system equipment

硬接线方式是当前流程工业自动控制系统信号传输的主要方式,其优点是简单可靠、调试方便。随着工厂规模的扩大,硬接线方式的缺点开始显现。

一是信号传输效率低:一对几百米长的双绞铜芯线只能传送一个模拟电信号。大型工业装置的大量现场仪表信号需要消耗大量的电缆及其辅助设施。同时大量数模转换卡件(IO卡)安装在机柜室,占用了机柜室空间。

二是多次信号转换导致测量精度低:一个现场仪表信号要经过模数、数模和模数3次变换才能到达控制器,控制指令亦然。信号多次转换增加了控制系统设备成本,而且降低了测量精度和响应时间。

仪表行业在1990年代开发了现场总线技术方案,针对模拟信号传输的缺点用数字化技术做了改进。现场总线技术中,仪表作为网络节点,输出现场总线数字信号,通过现场总线网络传输到控制器。

现场总线仪表的结构如图3。整个系统只有变送器的一次模数转换,其余部分信号以数字形式在总线电缆上传输。现场总线技术解决了多次信号转换和传输效率低的问题。

图3 现场总线控制系统信号传输图Fig.3 Signal transmission diagram of fieldbus control system

现场总线技术主要特点为:信号以数字形式通过总线传输;一条双绞铜芯总线传输多个信号;现场总线仪表有更多数据和功能。

现场总线与传统硬接线相比有一定优势,可是由于具体产品实现上的不足等原因,使现场总线技术并未得到市场的全面接受。现场总线技术一直没有成为流程工业控制系统主流技术,目前还有逐步萎缩的趋势。

2 工业光总线技术

模拟信号和现场总线的传输介质都是铜芯电缆,以铜芯电缆为基础的电信号传输有其固有弱点。这些弱点包括:电信号抗干扰能力低,铜芯电缆材料成本高等。光纤通信技术的发展为克服铜芯电缆弱点提供了解决方案。

光网络通常是指采用光纤作为主要传输介质的广域网、城域网或者局域网。光网络技术利用光纤及其他光传输设备传输数据,天然具有高带宽、低时延、低损耗、易运维、抗干扰的传输特点[2]。光网络可满足流程工业现场信号传输需求,同时又可以保证其网络的安全、便捷和易用。中国拥有世界领先的光通信技术,将光网络技术与工业数据传输设备相结合,具备天然的条件和优势。

在光网络的基础上,光通信技术相关公司开发了工业光总线技术,为工业数据传输提供了新的解决方案[3]。工业光总线是将工业总线技术与光网络技术结合以提供控制器和现场仪表设备总线信号传输的网络技术。该技术不只是将传统的工业现场总线与光纤媒质简单组合,而是为实现更高带宽、高灵活性和低时延的网络建设目标,采用光网络技术对数据传输方式和交互机制进行优化,从而为现场级数据传输提供更具竞争力的性能指标,解决了传统现场仪表信号传输的瓶颈问题,满足了企业数字化转型对网络提出的更高要求。

3 工业光总线为基础的新型控制系统

本文设计了一种将工业光总线技术应用于工业控制系统的技术方案,并联合相关公司开发了工业光总线为基础的新型控制系统,以下简称光总线控制系统或者新型控制系统。

3.1 系统说明

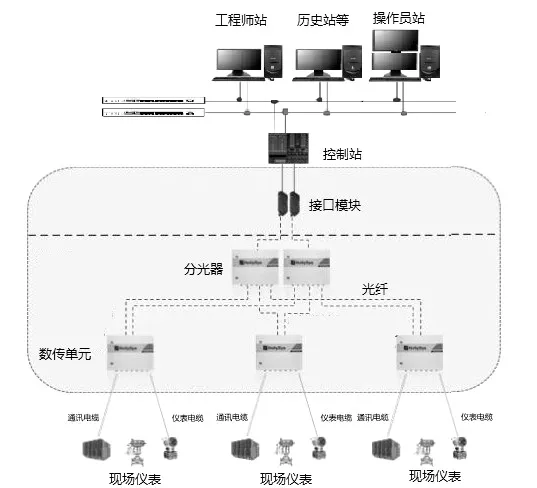

光总线控制系统主要由工业光总线智能数据传输单元(以下简称数传单元)、冗余光纤网络、控制站和上位机等设备组成,系统结构如图4[4]。

图4 工业光总线控制系统架构图Fig.4 Architecture diagram of industrial optical bus control system

1)工业光总线智能数据传输单元

数传单元用于与现场仪表设备连接,实现信号输入/输出与转换、工程单位变换、模块和通道级故障诊断,通过冗余的工业光总线与冗余控制站通讯。

2)工业光总线设备

工业光总线用于实现控制站与数传单元之间的数据通信,由工业光总线接口模块、分光器、光纤组成。

3)控制站和上位机

用于完成现场信号采集、控制和联锁保护,具有通过工业光总线网络将数据和诊断结果上传到操作员站等功能。上位机包括操作员站、工程师站、历史数据站、仪表管理站等设备,分别完成人机界面、功能组态、历史数据记录以及仪表管理等功能。

3.2 工业光总线智能数据传输单元

数传单元用于连接现场设备(仪表、控制阀等),将仪表信号转换为数字信号,并通过工业光总线网络与控制站进行数字通讯。数传单元由信号调理模块、通用IO模块、工业光总线接口模块以及电源模块组成[5]。

冗余的通用IO模块用于现场信号的输入/输出,冗余的光总线接口模块用于数传单元与分光器进行光纤连接,冗余的电源模块用于将外部提供的两路220VAC冗余供电转换为冗余的24VDC控制电源。

对于本安设计的仪表系统而言,安全栅可以直接插在信号调理器的底板上,现场本安仪表通过安全栅接入通用IO模块。

数传单元下行支持总线通信接口,可以连接支持PROFIBUS DP、MODBUS RTU通信的智能设备。数传单元上行支持MODBUS RTU通讯协议,可以作为MODBUS从站将现场数据传输至第三方系统。

通用IO模块用于完成对现场设备的信号输入/输出功能,支持冗余配置。每个模块支持16路通道隔离的输入/输出通道。

每个通道支持的I/O信号类型可以通过工程师站灵活设置,通用IO模块支持的信号类型包括:

AI(4mA~20mA输入24VDC、HART、2线制/4线制)

AO(4mA~20mA输出/24VDC、HART)

DI(干接点/24VDC/SOE)

DI(NAMUR类型)

DO(24VDC)

PI(0.1Hz~10kHz)

为了保证现场设备的可靠性和维护性能,新型控制系统中的通用IO模块支持主备冗余和N+1冗余两种冗余形式。主备冗余是指一个信号分别进入主通道和备用通道,一旦主通道出现故障,系统自动切换到备用通道。N+1冗余是指在原有N个采集通道上增加一个备用的采集通道,当模块中的任意通道故障后,备用通道可以替换已故障的通道。

工业光总线控制系统用软件来定义通用IO模块每个通道的输入/输出信号类型,使之与现场设备(仪表或控制阀等)的信号类型保持一致。系统通过获取软件的设置信息来处理每个I/O通道的数据并进行逻辑运算。这个方式统一了不同现场仪表信号到IO模块的硬件接线方式,给新型控制系统的工程设计安装调试带来了极大的灵活性。

数传单元自带温度和湿度监测功能、支持设备状态诊断和报警功能。

3.3 工业光总线网络设备

工业光总线用于实现控制站与数传单元之间的数据通信,由工业光总线接口模块、分光器、光纤组成[6]。

工业光总线采用单纤双向、点到多点的网络结构。控制站与数传单元通过无源分光器进行连接,每个无源分光器提供1个上行端口(用于连接控制器光接口)和16/32个下行端口(用于连接数传单元)。每个光纤端口采用ST卡接式圆形接口,以保证牢固稳定的连接。无源分光器是无电源器件,可以安装在爆炸危险性环境。

数传单元和控制器都有冗余的光接口,通过光纤接入不同的无源分光器,从而实现数传单元和控制器冗余通信。当一个工业光总线网络出现故障时,备用的工业光总线网络提供数据传输通道,这种设计大幅度提高了数传单元和控制器通信的可靠性。

工业光总线采用主从轮询和分时复用技术完成控制站与数传单元之间的通信。在通信时,T1时间内控制器与1号数传单元进行数据交换,T2时间内控制器与2号数传单元进行数据交换,依此顺序完成全部数据通信。实验结果显示,完成控制器与所有数传单元通信的循环时间为10ms~100ms,满足流程工业控制时延要求。

3.4 控制站和上位机

工业光总线控制系统的控制站上位机与传统DCS基本一致。新型控制系统增加了下面两个功能:控制站通过冗余的光接口与数传单元通信;工程师站的组态软件增加数传单元IO通道信号类型配置功能,定义通用IO模块每个通道的输入/输出信号类型,使之与现场设备(仪表或控制阀等)的信号类型保持一致。

4 工业光总线控制系统的优势

4.1 成本优势

与传统控制系统相比,新型控制系统用低成本光纤替代了传统铜芯电缆,使信号传输成本显著降低。新系统大幅度减少了机柜室机柜数量,从而减少了对机柜室建筑面积的需求,降低了机柜室建筑成本。按当前材料和安装费用测算,铜芯主电缆及其辅助设施(桥架、电缆通道等)占了传统控制系统投资的40%以上,而工业光总线控制系统的光纤及辅助设施的成本大幅度下降。折算到每一台仪表,新型控制系统的线缆和辅助设施的费用降低了约2000元人民币。

4.2 信号传输可靠性

新型控制系统采用光纤传输并可通过无源光分配网络组网。控制器和数传单元之间通过光纤、分光器等无源器件连接,新型控制系统信号传输的抗干扰性强,并提供了灵活的现场终端仪表接入能力。针对工业运行对连续可靠运行的要求,新型控制系统提供了冗余的数据传输通道。任何一路光纤通道的丢失,都不会导致数据传输中断。新型控制系统支持故障定位和在线恢复。

新型控制系统的仪表电信号传输距离大幅度缩短,信号受到干扰的可能性大幅度降低。具体实践中,用户反映新型控制系统的仪表信号稳定性有明显提升。

4.3 设计和部署灵活性

通用IO卡件和光纤网络技术给控制系统设计集成和安装提供了较大的灵活性。传统DCS设计流程是串行开展的,以下工作按照顺序进行:现场仪表设计、接线箱和主电缆设计、控制系统和IO机柜设计和集成、组态和测试、现场安装和测试。新型控制系统使得控制系统和数传单元的设计和集成、组态和测试等工作可以和现场仪表设计、接线箱和主电缆设计并行进行。新型控制系统硬件成为标准产品,不必根据现场设计重新定制硬件设备,系统交付周期大幅度缩短。初步统计,新型控制系统的设计安装时间比起传统DCS能够减少50%左右。

在安装和运行过程中,现场仪表的变更和升级在所难免。在新型控制系统中,用户只需要在现有数传单元寻找备用通道即可。如有大量信号增加,用户只需增加数传单元,通过接入分光器的方式将新的数传单元方便地进入控制系统。新型控制系统技术给工厂升级改造提供了灵活性。

5 工业光总线控制系统在某项目上的实践

山东某公司是精细化工产业研发、生产、经营的高新技术企业。该公司于2021年进行安全换证。根据安监部门要求,公司计划升级控制系统,并将控制系统设备搬迁到主工艺车间生产装置外350m的新建机柜室。工程要求3个月前完成改造。常规控制系统方案从现场接线施工,再到供货调试在项目工期内根本不可能完成。另外由于工厂用地和成本原因,机柜室空间有限,容纳不了传统控制系统设备。综合以上因素,公司选择了工业光总线控制系统作为升级用控制系统。

根据项目实际情况,DCS系统现场信号使用通用IO智能数传单元+光纤采集方式。三线制RTD信号、配电室电气信号、SIS、GDS系统采用常规方案。现场仪表信号点数约1300点,控制系统包括3个DCS机柜+1个SIS机柜+1GDS机柜+6台操作员站+1台工程师站服务器,现场实际使用16个分光器、68套智能数据传输单元[7]。

采用工业光总线控制系统新技术方案,工厂改变了传统控制系统的作业方式,大幅度缩短了施工周期,提高了现场安装灵活性,节省了项目投资成本,投运效果良好,保证了工厂按期顺利取得安全换证。

6 结论

工业光总线控制系统将现场数据传输介质由铜芯电缆改为光纤,改变了传统控制系统的现场数据传输架构,降低了信号传输成本,提高了现场仪表信号传输的可靠性、安全性和灵活性,满足了当前流程工业数字化智能化的需求,给用户提供了新的价值。