直馏柴油增产航煤技术FDHC 的工业应用

2022-08-30王得红王敬一

赵 洋,王得红,王敬一

(中国石油兰州石化公司炼油运行一部,甘肃兰州 730060)

为适应国Ⅵ油品质量升级需要,某炼油厂新建90×104t/a 催化柴油加氢改质装置,由中石油华东设计院设计,采用中石化大连(抚顺)石油化工研究院(简称FRIPP)研发的高芳烃催化柴油加氢转化FD2G 技术,以催化柴油为原料生产高辛烷值汽油调和组分[1]。在项目建设期间根据成品油结构变化,对装置进行技术改造,改造后装置规模为81×104t/a,采用直馏柴油增产航煤FDHC 技术[2],主要产品为满足GB 6537—2018的航煤调和组分。

1 装置简介

1.1 工艺流程及技术特点

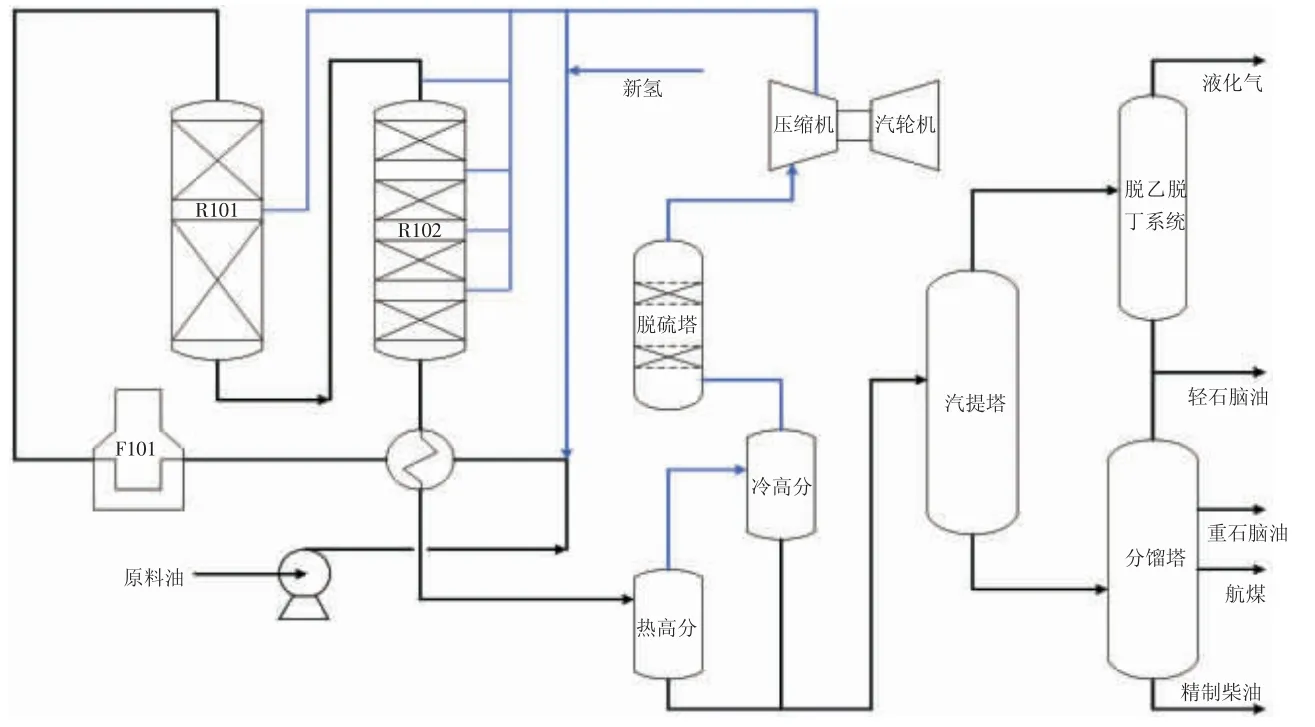

1.1.1 工艺流程 装置主要工艺流程简图(见图1)。

图1 装置工艺流程简图

1.1.2 主要技术特点

(1)采用单段双剂一次通过流程,设置精制和裂化两台反应器。

(2)采用换热前混氢流程,同时设置有热高分。

(3)分馏塔设计两个中段抽出口,但无中段回流措施。

(4)为生产液化气,设有脱乙烷塔和脱丁烷塔。

1.2 催化剂性质及装填量

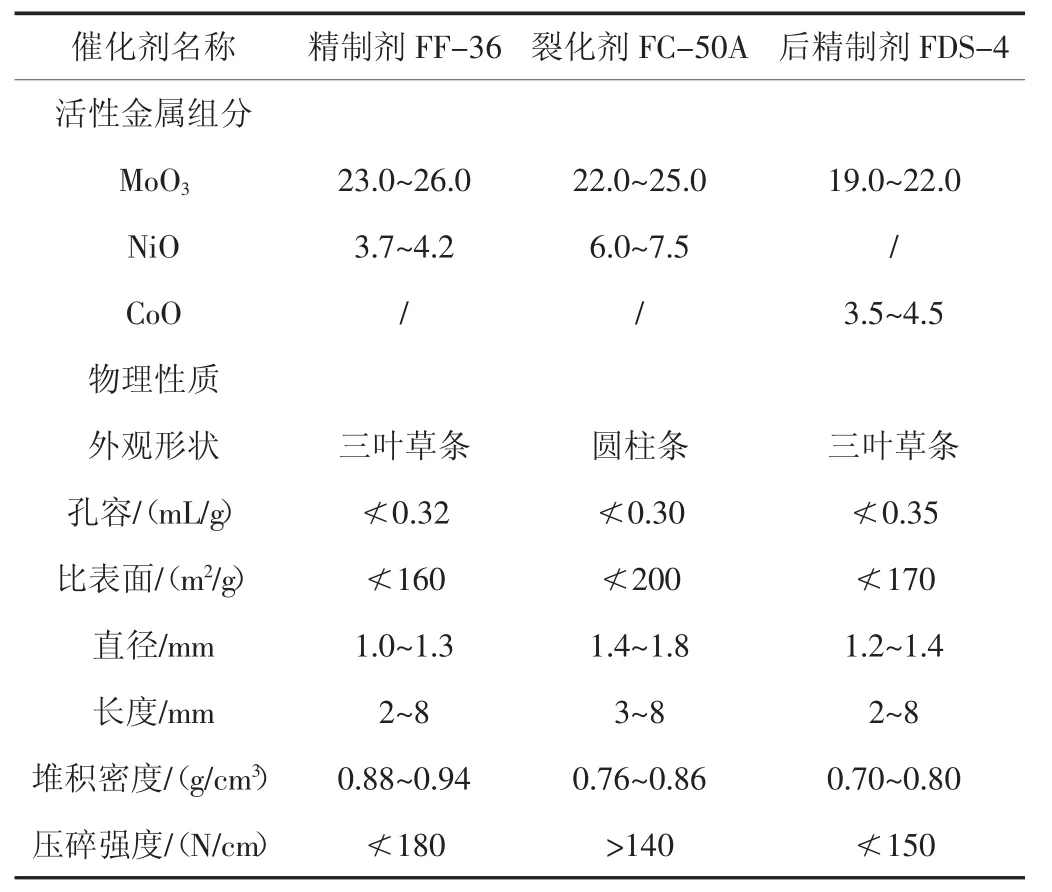

1.2.1 催化剂性质 采用FRIPP 研发FDHC 技术配套的配套催化剂体系,催化剂为氧化态,开工前需硫化。催化剂及保护剂的物理性质(见表1,表2)。

表1 催化剂理化性质

表2 保护剂理化性质

(5)反应系统设有0.7 MPa/min 和2.1 MPa/min 两套紧急泄压系统。

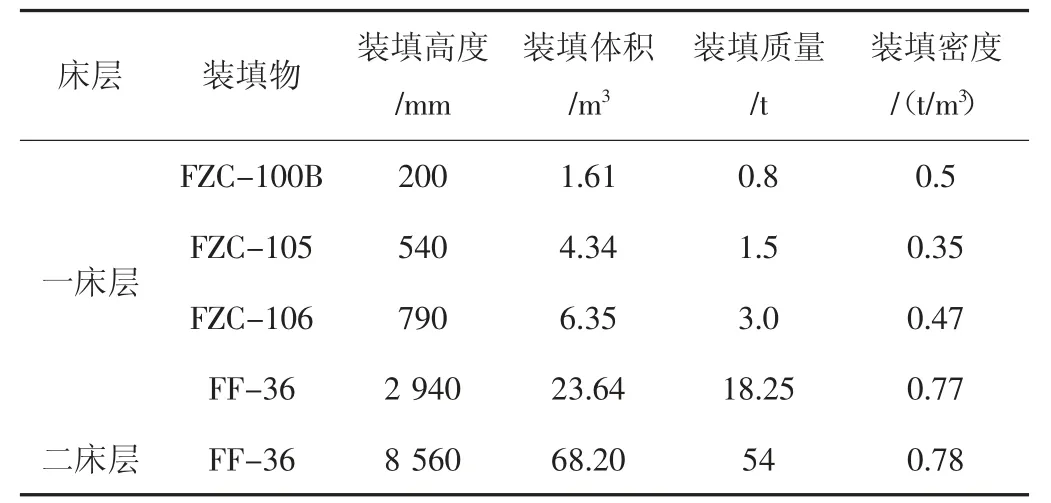

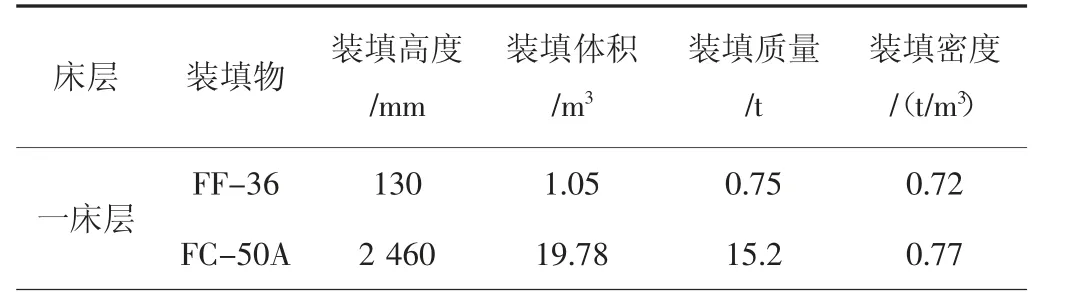

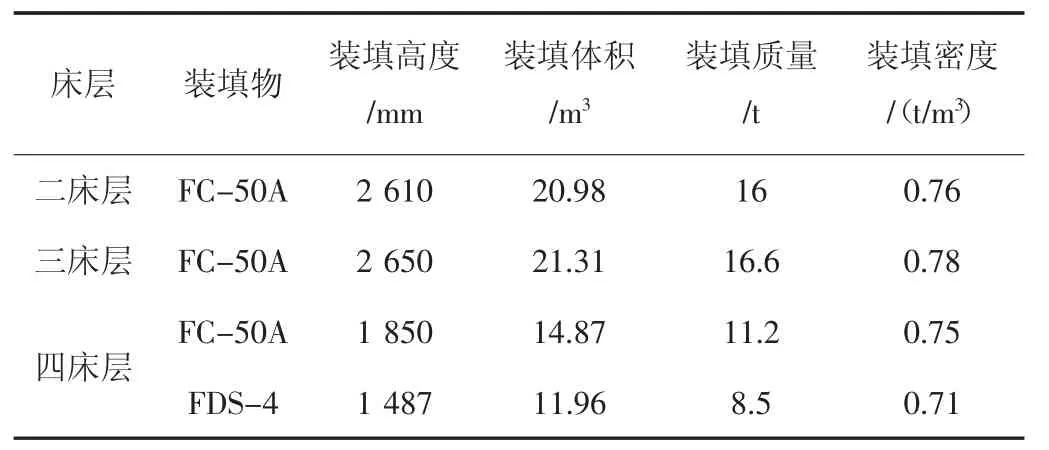

1.2.2 催化剂装填量 催化剂采用普通装填,实际装填数据(见表3,表4)。

表3 R101 催化剂装填参数(φ3 200 mm)

表4 R102 装填参数(φ3 200 mm)

表4 R102 装填参数(φ3 200 mm)(续表)

2 装置开工过程

2.1 催化剂干燥

干燥时采用氮气环境、1.5 MPa 压力和≮250 ℃的操作条件,以高压分离器连续2 h 无生成水量为结束标志。实际干燥过程重点参数(见图2)。

图2 催化剂干燥时主要工艺参数变化

2.2 催化剂硫化

完成催化剂干燥后,反应系统保持在150~160 ℃条件下引氢气进行气密、冷氢试验、泄压试验,随后进入催化剂硫化过程。硫化采用湿法方案[3],以低氮柴油(氮含量100 g/g、干点<350 ℃、含水质量分数<0.01%)为介质、DMDS 为硫化剂,硫化过程中为抑制裂化催化剂活性,需要同步在裂化反应器入口注氨钝化。

2.2.1 催化剂硫化过程及关键控制指标 硫化阶段需保持在≥10.0 MPa 下的最大循环氢量,且控制氢纯度体积分数≮85%,硫化过程的关键控制指标(见表5)。

表5 催化剂硫化/钝化阶段关键控制指标

2.2.2 实际控制参数 由于DMDS 不足,实际未进行320 ℃恒温步骤,从引油开始到硫化结束总耗时约62 h,消耗35 tDMDS,3.8 t 无水液氨。实际硫化过程控制参数(见图3)。

图3 催化剂硫化/钝化过程实际曲线图

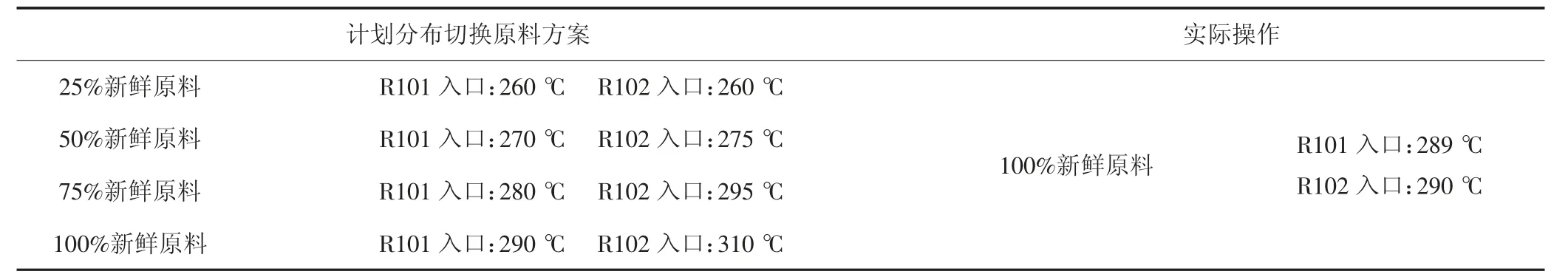

2.3 原料切换

由于硫化剂不足、系统H2S 浓度持续下降,对原料切换方案进行调整(见表6)。

表6 原料切换方案调整前后对比

装置一次切入100%新鲜原料后,开始按3~5 ℃/h速率对R101 入口进行提温操作,至310 ℃时原料常二线柴油脱硫满足≤10 mg/kg 要求,至316 ℃时脱氮满足≤10 mg/kg 要求。但此时R102 催化剂还没有裂化活性,因此继续进行提温操作,至R101 入口温度为331 ℃,R102 入口温度为349 ℃时,原料转化率稳定,各产品质量合格,装置完成开工过程。

2.4 原料方案调整

装置原设计采用100%直馏柴油,为进一步优化催化柴油加工结构,在满足航煤生产标准的情况下掺入部分催化柴油,优化后航煤方案下控制催化柴油比例为10%,裂解料方案下控制催化柴油比例为15%。

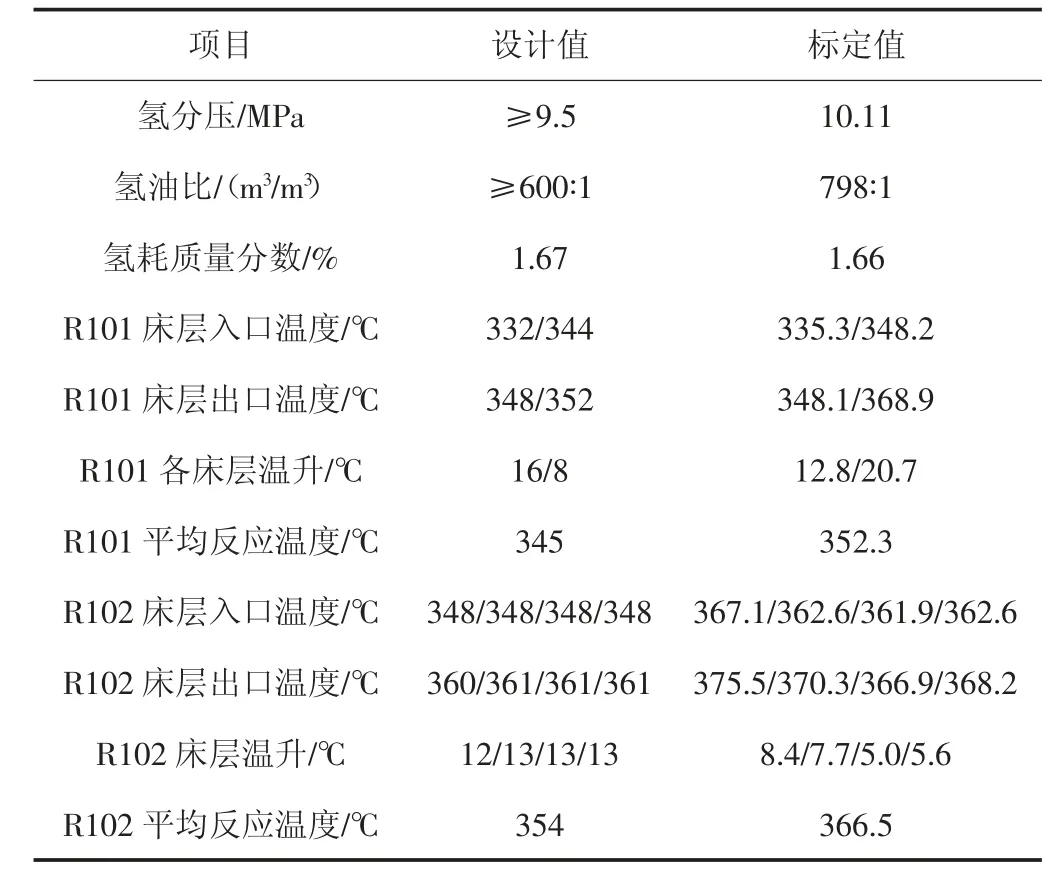

3 装置标定结果

装置于2021 年7 月28 日起进行72 h 航煤方案生产标定,标定时控制加工量为96.43 t/h,催直柴油比例按1∶9 控制,根据前期的经验总结,为获得最佳效果,标定时R102 四个床层温升分别按照8 ℃、7 ℃、5 ℃、6 ℃控制。

3.1 主要生产数据对比

标定期间主要生产数据对比(见表7)。

表7 主要参数对比表

通过表7 可以看出,精制反应器R101 起始反应温度为335.3 ℃,比设计值332 ℃高3.3 ℃,R101 总反应温升为33.6 ℃,比设计值24 ℃高9.6 ℃,R101 反应温度控制较高的原因是R102 一床层反应温升不足造成。裂化反应器R102 各床层入口温度比设计值高14~19 ℃,造成的原因有两点:(1)装置已运行7 个月,按设计0.78 摄氏度/月的失活速率计,与初期相比需提温5.4 ℃;(2)原料略有变化,使用该系催化剂条件下,柴油转化率与设计值有一定偏差。

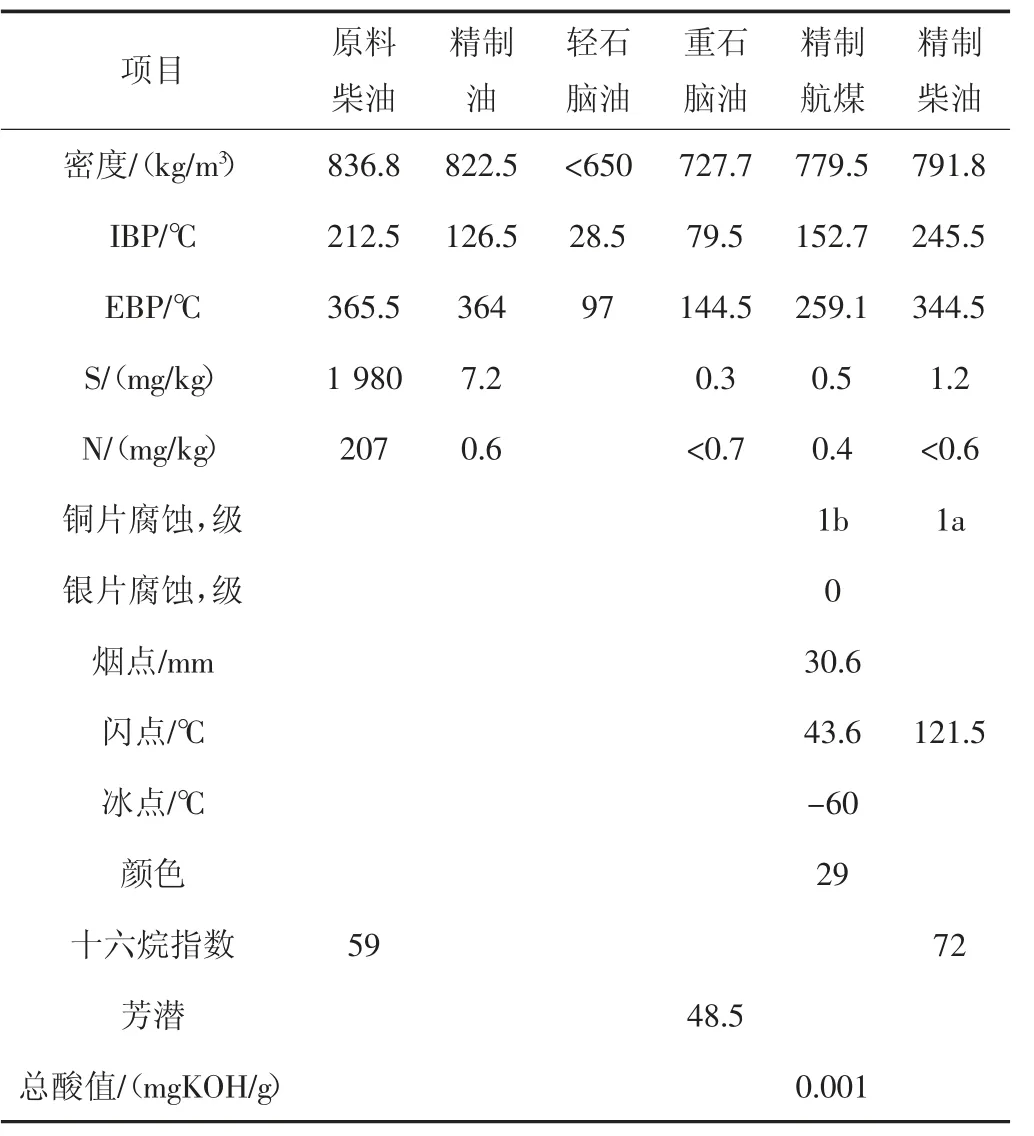

3.2 原料及产品质量对比

标定期间原料及产品主要质量参数对比(见表8)。

表8 原料与产品主要质量参数对比表

标定期间新氢以重整氢为主,因此新氢纯度95%,比设计值低4%。通过对比可以看出,原料性质基本满足要求,硫、氮含量及十六烷值均较低;加氢精制后精制油氮含量为0.6 mg/kg,远低于指标上限10 mg/kg,满足裂化反应器进料要求,精制催化剂脱氮效果较好;轻石脑油终馏点为97 ℃,比设计高34 ℃,重石脑油初馏点为79.5 ℃,轻重石脑油存在组分重叠,因汽提塔进料温度比设计值低30 ℃造成;重石脑油异构烷烃和环烷烃含量高、芳潜值较好,可作为优良的重整原料;精制航煤烟点、冰点、硫醇硫、颜色、腐蚀、密度、馏程等指标均满足调和要求,但航煤与重石脑油和精制柴油均存在部分组分重叠;精制柴油十六烷指数为72,比原料59 升高13,催化剂提十六烷值效果较好。

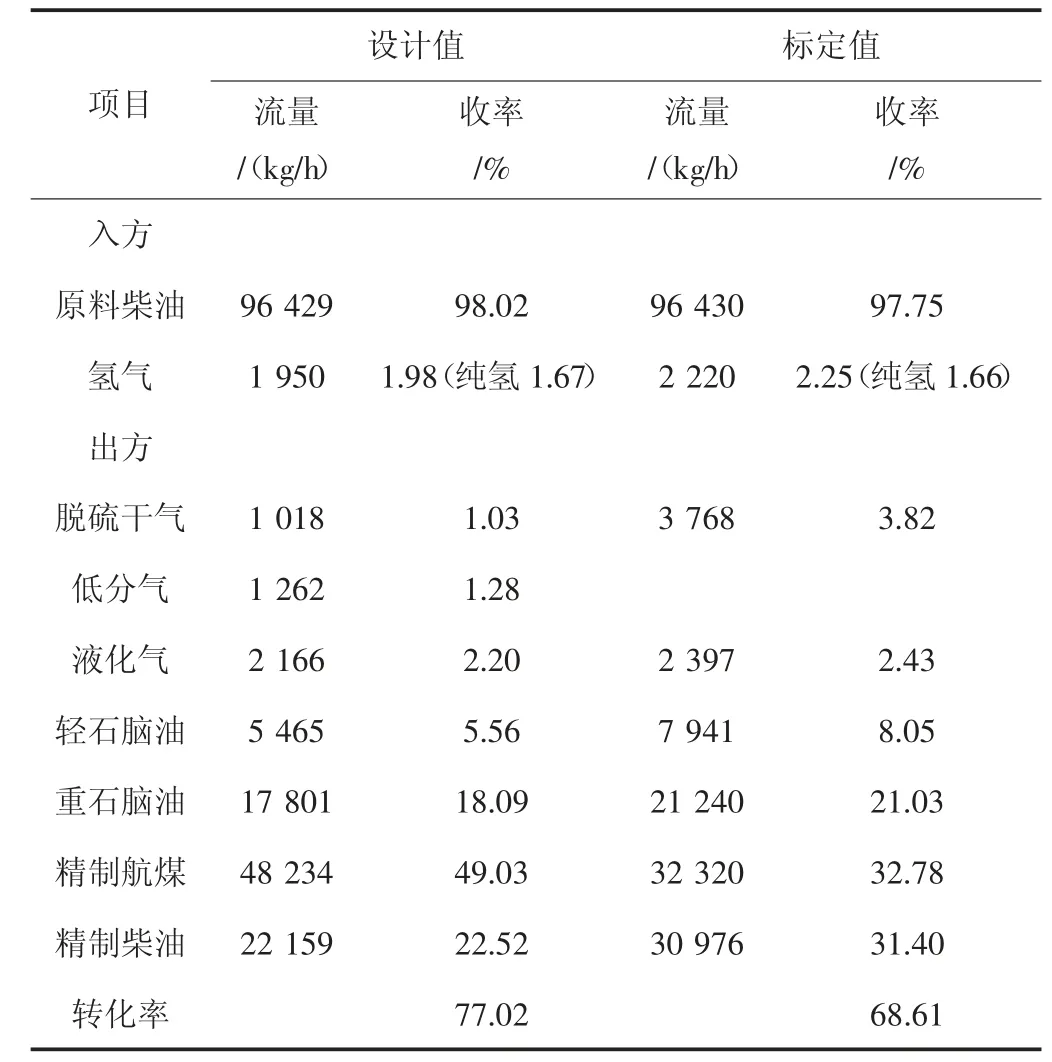

3.3 物料平衡对比

装置标定期间物料平衡统计(见表9)。

表9 物料平衡表

标定期间总转化率为68.61%,比设计77.02%低8.41%,航煤收率为32.78%,比设计值49.03%低16.25%,主要原因有:

(1)由于受系统热平衡限制,汽提塔进料温度与分馏塔进料温度分别比设计值低30 ℃、25 ℃,因而重石脑油与精制柴油中携带有部分航煤组分,目前装置暂不具备优化条件。

(2)原料转化率不足。据研究院初步分析,该种原料在使用FC-50A 催化剂体系下,若进一步提高裂化反应温度,则会增加二次裂化深度,在提高柴油总转化率的同时也会造成部分航煤裂化为石脑油。

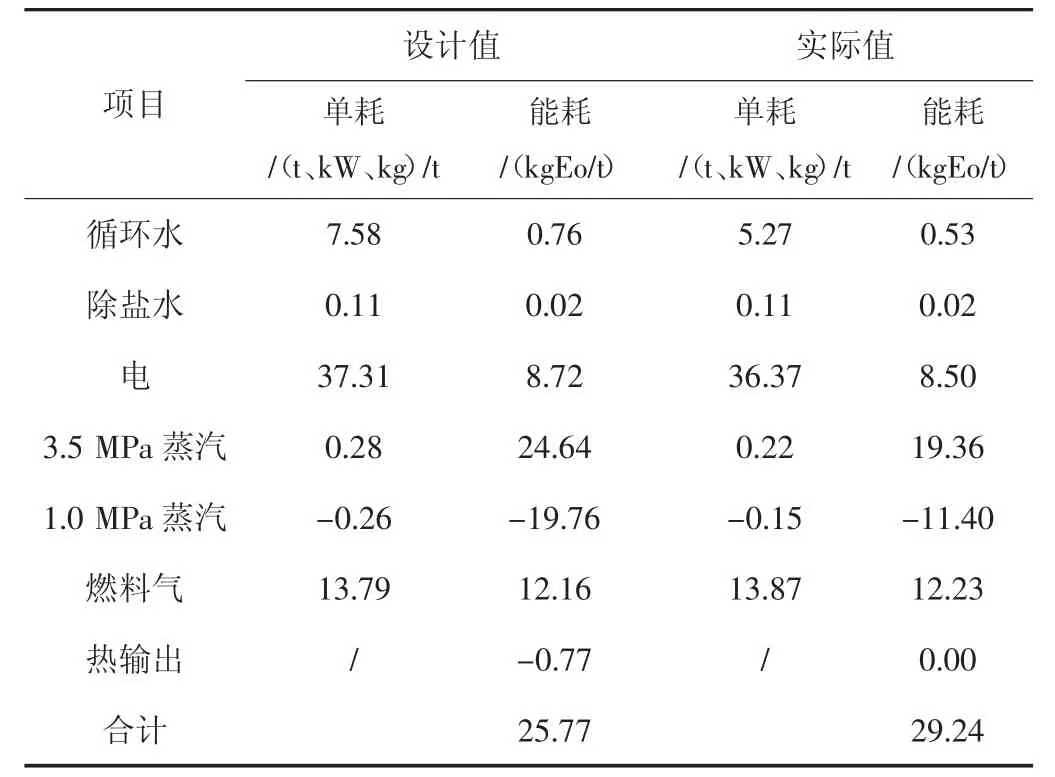

3.4 能耗对比

标定期间能耗对比(见表10)。

表10 装置能耗统计表

标定时实际能耗为29.24 kgEo/t 比设计值25.77kgEo/t高3.47 kgEo/t,原因为装置内疏水器效果不佳,造成约3.9 t/h 的低压蒸汽消耗。

4 结论

(1)装置技术应用较为成功,使用FRIPP 研发的直馏柴油增产航煤FDHC 技术及配套的FF-36、FC-50A、FDS-4 催化剂体系,可有效增产航煤和石脑油组分,为企业降低柴汽比、优化产品结构提供加工路径。

(2)装置生产方案灵活,可根据市场需求,通过调整操作达到增产精制航煤、乙烯料、重整料的目的,也可作为提高柴油质量的方法。

(3)装置转化率、航煤收率与设计条件存在一定偏差,需进一步查找原因。同时需加强管理,降低低压蒸汽消耗。