油井工业数据采集质量的研究与提升

2022-08-30刘成龙黄少伟田巧燕

刘成龙,黄少伟,李 敏,田巧燕,石 磊

(1.中国石油长庆油田分公司第九采油厂,宁夏银川 750006;2.中国石油长庆油田分公司数字化与信息中心,陕西西安 710018)

1 现状背景及总体思路

1.1 现状背景

第九采油厂数字化改造站点131 座,覆盖率99.2%;数字化上线油水井3 840 口,覆盖率98%;各类视频1 727 套,架设光缆2 339 km,整体数字化建设成熟度较高。

在生产数据集中统一采集推进的同时也暴露出了多链路采集下,网络通信质量、井场RTU 性能、通信协议等多方因素制约了数据采集质量问题。

在2022 年5 月27 日召开的工业数据集采工作推进会议上要求:为保障工业数据集中采集工作于2022年12 月底前全面实施完成,对现存问题急需开展采集数据质量提升专项治理工作。

1.2 总体思路

通过调整功图数据源从原来的SCADA 系统采集转至集采平台采集,解决油井功图数据传输链路长的问题,保证了向功图3.0 系统推送持续可靠的数据,推进数据工作。技术人员依靠经验分析,工作量大,系统工况诊断准确率低、功图计产准确率为41%,系统功能单一,不能满足油田开发、智能化工作需要。

2 主要技术内容

2.1 前端后端5 方面开展工作

组建基础数据完善、前端设备提升、通信及数据链路评估、集采软件应用、技术标准完善小组。五谷城作业区开井910 口,建设功图902 口,数字化抽油机887台,常规抽油机13 台,仅4 座井场使用无线网桥传输,其余井场全部光缆。井场RTU 由凯山、安控、星际、长森及腾控组成,井口RTU 由凯山、安控、安特、长森、腾控、中恒组成。

2.2 确认重点工作目标

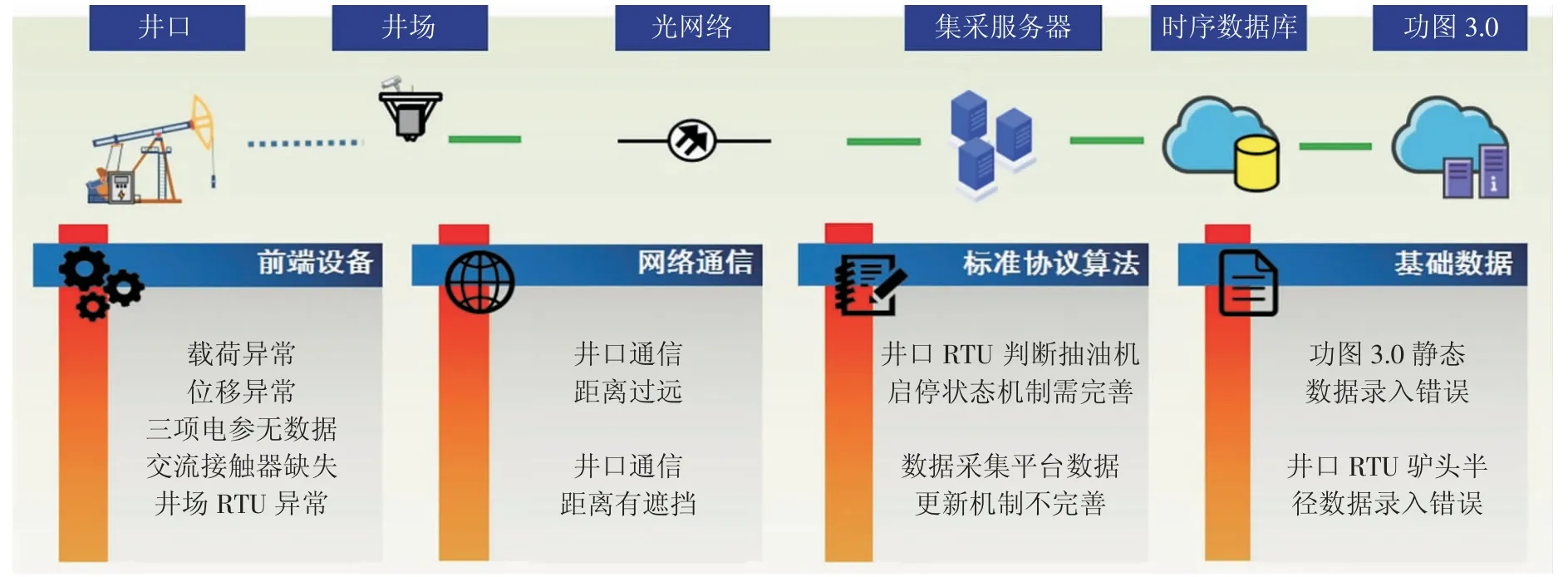

提升集采数据质量,辅助提高功图计产准确率,助力功图3.0 系统的推广应用,实现以用促管,以管促建(见图1)。

图1 问题分析图

2.3 错误功图核查

通过现场查看、技术交流、数据验证等方法,针对空白功图、重复功图、错误功图等问题,确认了影响集采数据质量的主要因素,明确了分工,划分责任范围,落实责任人员(见图2)。

图2 错误功图问题排查

2.4 通信链路核查

重点核查功图采集张数不足144 张的油井井场至公司云计算中心的网络通信链路情况,定位传输瓶颈节点,提出有效的作业区组网优化方案。

采油九厂整体网络基础较好,做到了光纤到井场。经核查新496 井场总带宽平均为82.1 Mbps,按照每个井口RTU 生成的功图数据约1.6 K/10 min,电参等数据400 Bytes/min,井口RTU 最大数据传输要求带宽为2 Kbps,按照每个井场RTU 下联井口RTU 最大按照16 个计算,同时1 080 P 分辨率摄像头占用带宽约4 Mbps,一个井场按照3 路摄像头计算,总带宽占用不超过15 Mbps,因此82.1 Mbps 的带宽完全满足集采数据业务的需求。

2.5 集采软件功能核查

重点筛查与功图3.0 系统功图采集数据差异较大油井,查找问题根源,优化集采程序或配置参数:(1)核查油井处于开井状态,集采平台采集为空功图时井场RTU 及井口RTU 中功图数据;(2)集采平台采集重复功图(不为0)油井,井场RTU 和井口RTU 功图实际情况;(3)集采平台没有采集到的油井,核查现场实际情况;(4)配合数据链技术规范修订测试组,完成协议优化后的油井数据采集工作。现场核查发现造成空白功图、重复功图的主要原因是:井场主RTU 无法在规定时间内(10 min)获取有效的功图数据,不同厂家处理机制各不相同(安控上传空白功图、腾控上传重复功图、摩莎7101 上传重复功图)。

主要影响因素分为:(1)前端采集设备故障;(2)井场通讯质量不佳。

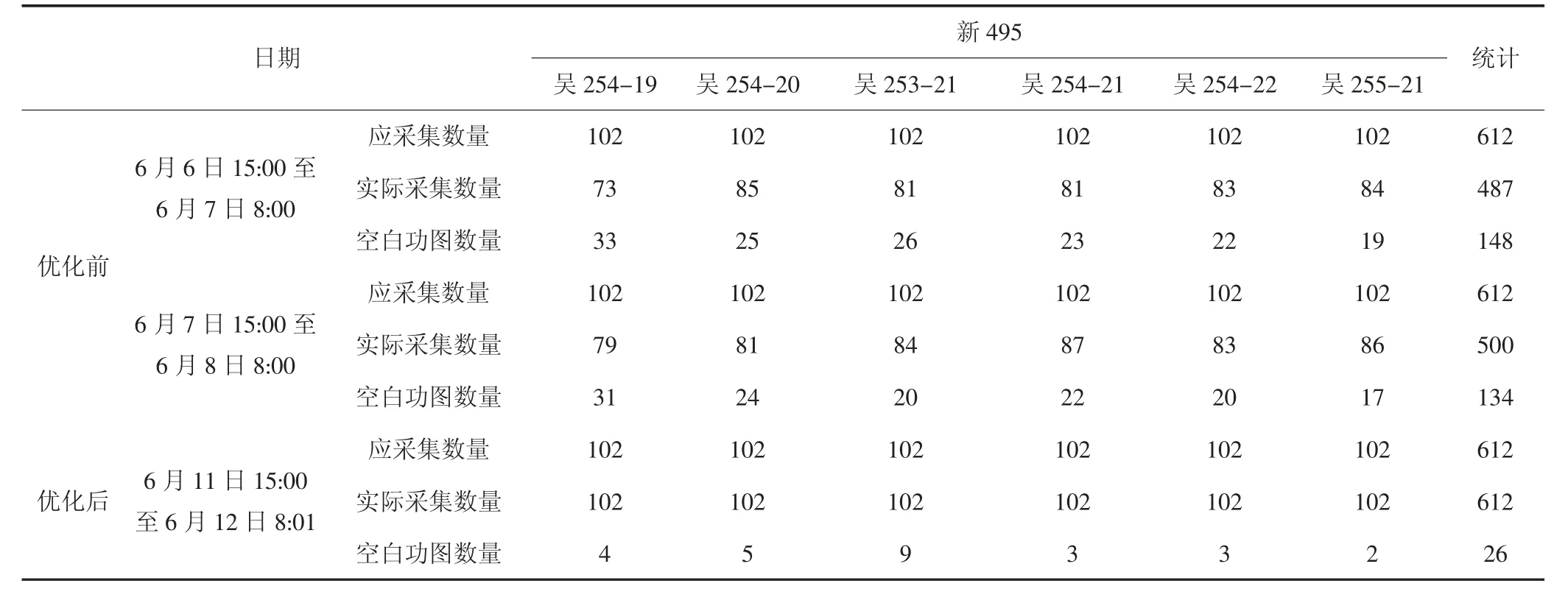

问题解决对策:(1)使用高增益天线(距离超过50 m);(2)调整天线位置,避免遮挡;(3)调整井场主RTU 与井口RTU 对应数量(12 口调整为6 口)(见表1)。

表1 空白功图优化对比

2.6 功图采集质量核查

(1)错误功图井核实现场工况;(2)核实开井状态功图为0 油井的井场主RTU 和井口RTU 功图实际情况;(3)筛查功图采集张数、采集数据不达标油井,配合集采软件功能核查组完成现场情况核查;(4)全面核查五谷城作业区功图3.0 系统基础数据录入质量,现场完成整改。

平台显示错误功图(错乱功图)21 口,现场工况正常;平台显示开井状态为0 时,井口RTU 正常采集、井场主RTU 功图数据正常上传;暂无功图采集张数、采集数据不达标油井;影响功图计产主要基础数据为泵径、冲程,其中泵径数据不符井70 口(已整改完毕),现场冲程数据与A2 数据对比误差超过10 cm 油井493 口(正在整改)。

2.7 SCADA 系统数据采集链路整改

优化SCADA 系统数据采集模式,SCADA 系统将不再采集功图系统所需数据,单井数据采集调整为最多2 条链路。配合集采项目组完成凯山设备生产数据集中采集工作。

(1)SCADA 系统功图数据库暂停运行,SCADA 系统功图采集数据链已切断,SCADA 系统不再采集功图系统所需数据;

(2)单井数据(启停状态)采集链路已调整为2 条(一用一备);

(3)凯山RTU 不支持多链路采集,目前通过SCADA驱动进行转发,暂无法实现数据集中采集,需要针对凯山设备增加采集驱动机制(或逐步更换)。

2.8 数据链技术规范修订测试

优化井场RTU 程序及通信协议,增加功图存储时间的采集,选取通信质量不佳的井场(由第九采油厂负责落实测试地点),更新程序,测试程序可行性、稳定性及安全性。

2.8.1 完成新版井场RTU 程序升级 解决了因井场通信阻塞导致错误功图的问题;优化完善功图储存标准,已为每张功图新增id 标注;通过在新495 井场的测试,目前新程序运行稳定,RTU 数据采集、传输正常。在测试井场RTU 程序时发现功图3.0 系统出现大量“-3”数据。

问题产生原因:井场主RTU 程序未更新,老版本RTU 程序无法解决井场通信阻塞导致功图错包问题,造成功图展示为错误功图,将井场主RTU 程序升级至最新版本(V2.72),基本解决错误功图现象(见表2)。

表2 RTU 升级前后对比

2.8.2 增加功图id 标注 优化完善功图储存标准,为每张功图新增id 标注,从RTU 设备中读取功图及时间标签。

2.8.3 优化驱动程序读取机制 驱动询问与RTU 应答数据到服务器时间较长,驱动读取超时。时序数据库未读取到冲程、冲次等数据,但功图数据正常,将其他数据填充为“-3”作为标识。

问题解决对策:驱动服务优化,调整通讯超时时间,未采集到冲程、冲次数据时,增加重读功能,读取机制优化后,数据为“-3”问题得到有效解决。

2.9 油井启停状态核查

筛查集采平台功图油井状态采集不到、采集状态与现场不符的油井,现场核实井场RTU 和井口RTU油井状态配置参数,现场落实整改。

停井状态下,某些RTU 上传重复功图,功图3.0 系统判定时有功图(默认起井),但启停状态为停机,造成启停判定不符的现象;目前集采为多链路采集,功图数据包与启停状态数据分链路传输,当启停状态链路发生问题时,功图链路可以读取到功图,但是启停状态链路获取不到启停状态,造成功图3.0 系统判定有功图,但启停判定不符的现象。

抽油机启停状态判断机制:(1)问题表现形式:无法准确判断抽油机启停状态;(2)问题产生原因:目前抽油机启停判断机制不统一,通过交流接触器状态以及电参判断的方式不够准确;(3)问题解决对策:优化判断机制,统一以角位移数据为主,电参数据、交流接触器吸合状态为辅(井口程序正在编写中)。

3 系统平台开发

3.1 分油藏工况诊断关键参数优化

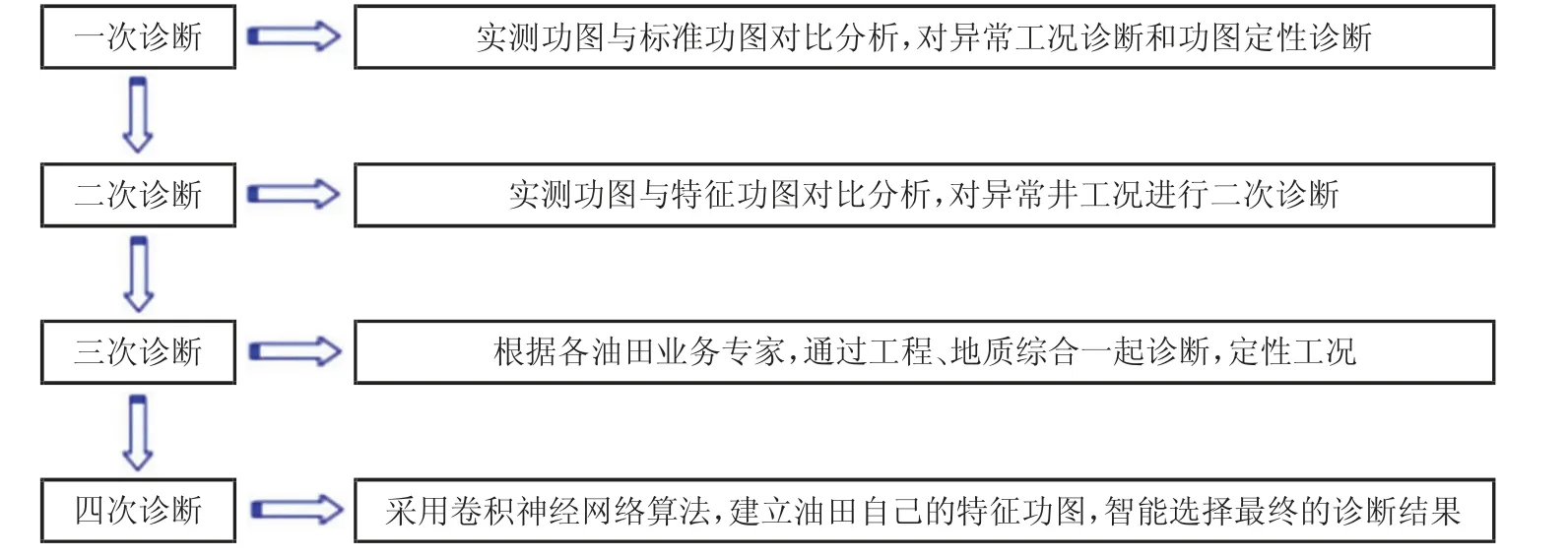

智能油井系统主要应用四联功图诊断技术提升判识精度(见图3)。一次诊断主要是与标准功图对比,从二次诊断开始,特征对比成为重要判识依据,分油藏工况的关键参数是提升准确率的重点。

图3 工况四联诊断法

3.2 确定12 项工况诊断主控因素

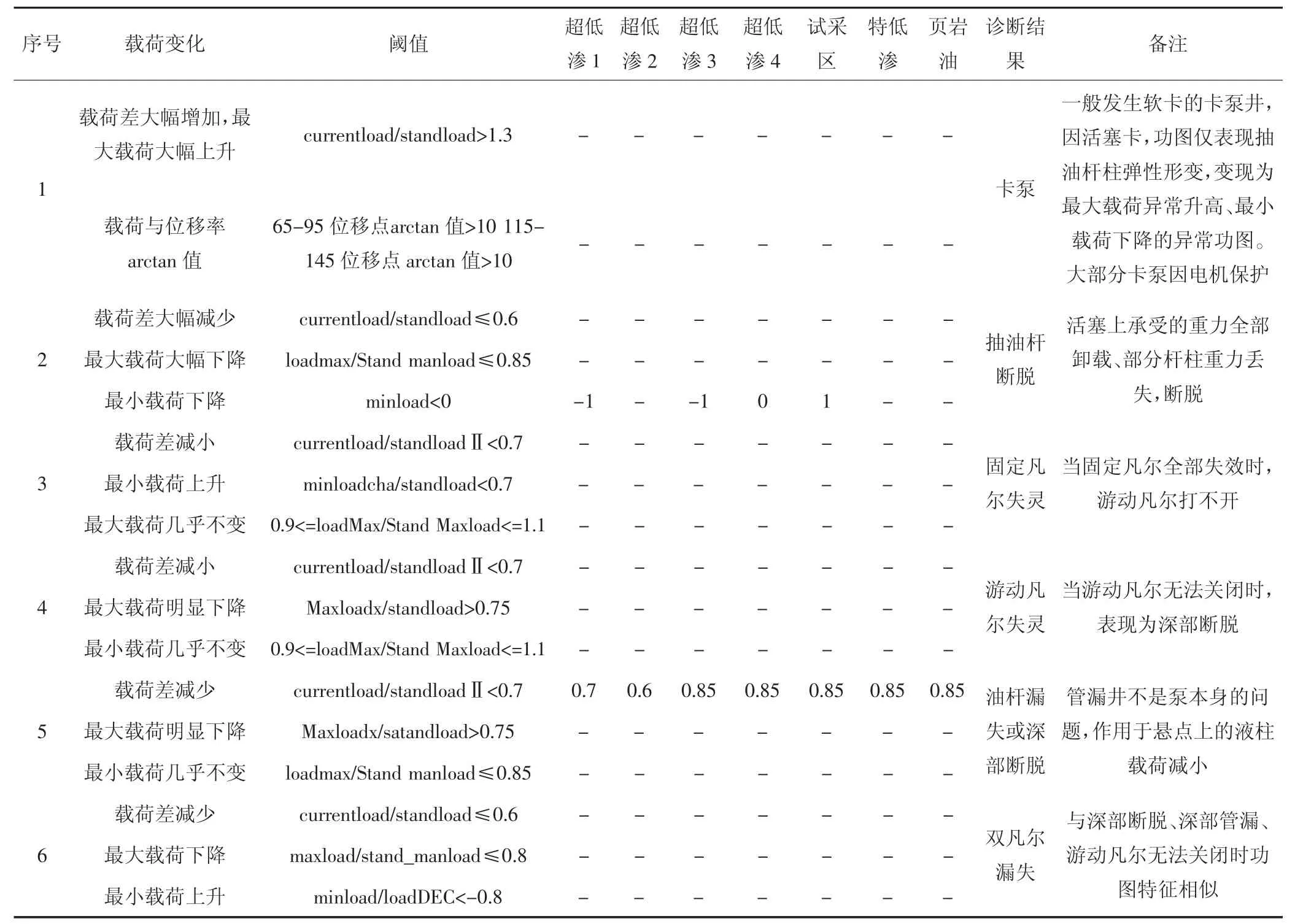

按照采油九厂油藏特征及井筒工艺配套,结合采油九厂不同油藏进行基础数据调研分析,对相关参数进行重要程度及相关性分析,确定12 项工况诊断阈值,并针对不同油藏进行主控因素相关性分析后调整主控因素排序。

3.3 调整工况诊断阈值

结合样本数据对不同油藏主要影响因素阈值进行整理和验证,并将不同油藏故障主控因素阈值进行调整匹配,形成分油藏工况诊断关键参数判识标准(见表3)。

表3 工况诊断判断标准

3.4 复杂工况再学习

上线运行以来持续收集九厂的特殊功图(故障功图样本),对样本进行离线训练后,优化更新CNN 模块(卷积神经网络算法),提高CNN 诊断结果准确率。

3.5 对工况故障辨识提升取得认识

可对比井中,上修原因判识准确率较高的是卡泵(判识准确率75%)、油杆断(判识准确率58.59%)、油管漏失(判识准确率43.48%);判识准确率较低的分别是气锁(判识准确率0%)、游动凡尔失灵(判识准确率4.17%)。

由于卡泵、油杆断、油管漏失功图载荷变化明显,故判断准确率较高。

卡泵:载荷无平稳加载、卸载段;油杆断:载荷差明显变小,最大载荷变化明显,且功图位于标准最小载荷下方;油管漏失:载荷差变小,最小载荷变大,最大载荷变小。

3.6 创新了新的评价指标:异常工况诊出率达到99%

结合12 月以来作业区井下修井动态日报,对194井次修井数据与系统诊断结果进行对比,除去浅部断脱油井和抽油泵柱塞卡死在泵筒工况系统未采集到故障功图,一级工况报警诊出率99%。

3.7 间开井实现了自动计量

全厂有1 500 口井是间开井,占比44%。功图2.0系统中单井开井时间为固定值24 h,无法实现间开计量产量功能。采用TD 库读取启停状态(RTU 综合判断法),并结合功图回传情况,确定启停井时间,由此计算间开井实际产液量,能够有效提升计产精度。计产时进行产量加权;侧重生产时率t 的计算(见图4)。

图4 间开计量功能

3.8 计产准确率

通过分析对比真实产量(长期核实的单量数据),功图计产准确率初步达到67%,较2.0 系统的47%,提升20%。影响准确率的主要因素是油井功图充满程度较差(占10.2%),系统计产与单量结果相比偏小;其次有效冲程偏大导致计产偏大。

4 治理效果分析

4.1 数据质量大幅提升

4.1.1 无效数据得到有效清理 工业数据库在“冲程冲次因通讯问题采集不到”时,“-3”数据不再进行保存,各项数据重新采集(6 月14 日13 点以后时序数据库修改采集机制后,目前数据库无字段为“-3”功图采集数据)(见表4)。

表4 旗62-108 井组(腾控井场主RTU 升级)前后采集数据

4.1.2 基本解决错误功图问题 错误功图出现频次降低至万分之1.2;对五谷城作业区25 113 条数据进行错误功图问题排查,仅发现3 条错误功图,较之前每日30 条错误功图数据相比,同比降低90%。

4.1.3 基于现场试验(旗62-108 井组)目标井场重复功图、空白功图、错误功图大幅减少。空白功图从228 张减少至4 张(降低89.3%)、重复功图从48 张减少至0、错误功图从353 张减少至2 张(降低99.5%)。

4.2 数据一致性有效验证

通过为期3 d 的现场抓包验证,抓包总时长共计15 h,通过抓包数据比对分析,前端采集、云端存储、平台展示三方数据一致。

4.3 数据利用率有效提升

五谷城作业区采集数据利用率由92.04%提升至99.45%(见表5)。

表5 采集数据利用率

5 推广应用

5.1 应用情况

已在本厂5 个作业区部署应用,接入油井2 994口。共建立用户185 个,全厂累计登录用户次数28 000余次,日登录用户110 余次。自2021 年11 月5 日至今跟踪系统一级预警油井3 904 口,实际上修877 口,故障诊出率≥99%,判断准确率22.5%;877 口上修井中425 口故障诊断准确,准确率48.5%。

5.2 指标报表应用

指标报表分类计算分析和分级展示,实现系统效率、泵效、能耗等关键工艺指标在线计算,实时掌握油井生产运行情况,为油田开发人员提供大数据支持[1-2]。

(1)设计开发指标计算分析、报表统计汇总2 个功能菜单,实现系统效率、泵效、能耗、动液面、含水率等关键工艺指标和覆盖率、上线率、分析成功率等数字化指标分析计算。

(2)按照地质、工艺、数字化各管理部门要求,设计开发工艺指标管理、数字化指标管理、数字化管理月报、自定义报表、单井卡片等五大功能菜单,实现泵效、时率、上线率等关键指标个性化管理。

5.3 实时报警信息推送

根据实时诊断结果,对一级工况预警及时推送至技术管理人员即时通,不受时间和空间限制,及时掌握油井生产动态。目前已对全厂五个作业区技术组主任、井筒管理岗等40 余人进行消息推送。

6 取得认识

(1)针对1%的复杂功图的漏报:建立疑似一级预警区,结合现场憋压进行判断。

(2)针对游漏、固漏的误报:CNN 神经网络学习所有采油九厂的样本,及时学习更新数据库。

(3)不出液功图的精细判断:对供液不足井“刀把”处的拐点进行精准的识别,减少功图诊断误报和功图计产偏大的问题。

(4)新增功能:系统读取的生产时间与计划生产制度的对比、提醒,及时发现生产管理存在的问题。

(5)针对不同油藏、不同泵挂阈值规范:开展科研攻关,阈值的确定、功能完善、算法优化,同时建议在本厂扩大密集间开的配套,消减供液不足油井的不出液工作状态。

(6)工况诊断:深度应用机器学习技术,开发诊断阈值自适应、标准功图自确认、诊断结果复合化、报警策略分级化、故障报告自生成等5 个功能,实现工况诊断“三升两降”:提升诊断算法普适性、诊断准确率、诊断透明度;降低工况诊断误报率。