K201压缩机润滑油联锁程序的探讨及完善

2022-08-30苑双英

苑双英,井 雷

(中国石油天然气股份有限公司 辽阳石化分公司 仪电中心,辽宁 辽阳 111003)

1 压缩机及控制系统

环氧乙烷/乙二醇装置采用乙烯纯氧氧化法生产环氧乙烷。反应的循环气从塔顶经汽液分离罐脱水后进入K201循环气压缩机,经过压缩做功,出口一路进入C201二氧化碳吸收塔,吸收副反应产生的二氧化碳,一路作为C201塔副线,两路汇合后送至M101氧气混合站,形成闭路循环[1]。K201循环气压缩机是环氧乙烷/乙二醇装置的核心机组,也是整个工艺流程的心脏。其主要作用是驱动循环气保证在1.7MPa(G)的压力,500t/h的流量下高速循环流动,从而满足循环气系统的工艺运行条件。

K201循环气压缩机产于GE公司,型号DH7M,由5360KW电机驱动。目前PLC因为具有规模可大可小,处理速度快,组成灵活,经济性好等诸多优势,使其在各行业中有着广泛的应用,尤其用于机组控制,有着很多成功的案例。在系统控制网络化中,PLC处于关键的位置[2]。

K201机组控制系统为Rockwell公司的ControlLogix系列PLC,CPU型号为1756-L55M22。为了保证机组的安全运行,控制器采用冗余方式,实现故障自动切换,系统具体配置为:电源卡冗余,型号1756-PA72/C,IO卡全部非冗余,AI卡型号1756-IP61/A,AO卡型号1756-OF4/F,DI卡型号1756-IB32/B,DO卡型号1756-OB16I/A,通讯卡冗余型号1756-MODULE。工程师站是DELL GX620,软件版本:RSLOGIX 5000 V20。

2 原有联锁控制程序分析

2.1 K201压缩机组润滑油回路简述

压缩机组润滑油在油箱内通过电加热器进行预热,并由两台润滑油泵采取一用一备的方式,通过油冷器、过滤器后送到润滑油总管,在分别通过流量调整阀门控制流量进到需要润滑的部件上,在经过油回流管线返回到油箱内。润滑油总管上安装有两台压力变送器监测润滑油压力,当润滑油压力低到报警值后,经PLC逻辑运算后发出控制指令,启动备用油泵。

2.2 联锁逻辑分析

这台压缩机的控制逻辑采用了梯形图进行编制,便于分析逻辑动作顺序,先通过工程师站与CPU建立通讯,将逻辑变量的实际状态读取上来。为了分析出现电气晃电对机组油泵运行产生的影响,经过认真地研读逻辑图,并解析原机组厂家编制的控制逻辑,对各种可能发生的现象进行探讨,最终确认此次压缩机停机原因为PALL2151油压低低联锁动作引起,本文以PALL2151为例来分析联锁控制程序。

PIT-2151A与PIT-2151B是润滑油总管上相邻的两台压力变送器,两者量程范围一致,都用来测量润滑油压力。两台变送器都是罗斯蒙特的3051C系列产品,性能可靠、工作稳定。

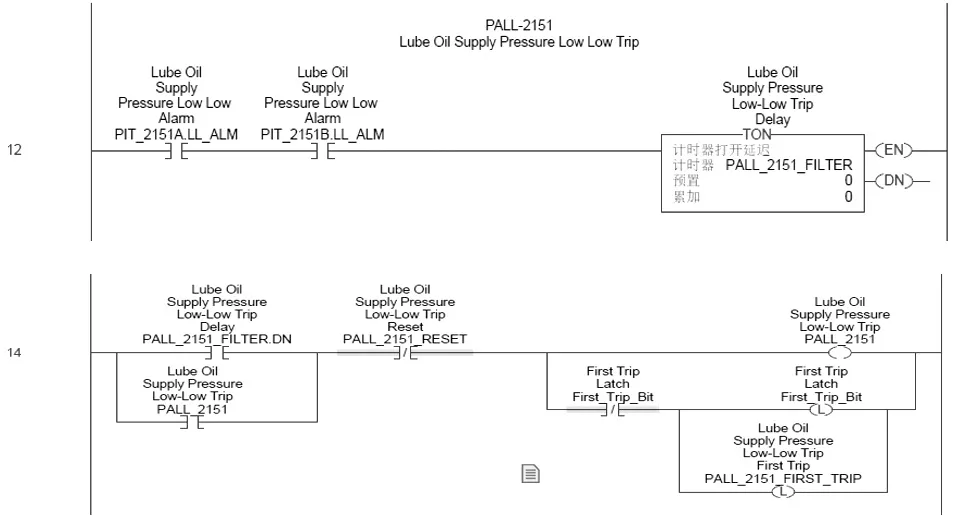

图1是PASLL-2151联锁动作的逻辑图,从图中可以看出,“PIT_2151A.LL_ALM”和“PIT_2151B.LL_ALM”同时为ON时,经过一个延时模块TON,“PIT_2151A.LL_ALM”和“PIT_2151B.LL_ALM”同时为ON的时间超过延时时间后,“PALL_2151”为ON。原逻辑上在此处虽然采用了延时功能模块,但是延时时间设置为“0”,实际上是没有延时功能。这是一种模式化的联锁逻辑设计,为以后增加相应功能留下伏笔。

图1 润滑油低油压报警逻辑图Fig.1 Logic diagram of low lubricating oil pressure alarm

为了保证故障信息不因闪动自行消失,程序采用了自保持的方式,锁住出现的故障。如果想在故障恢复后,逻辑正常运行,必须用变量“PALL_2151_RESET”对“PALL_2151”进行复位。同时,为了便于判定联锁动作原因,程序内设置了第一故障报警逻辑,并在操作员站上显示第一故障报警信息,使操作人员、技术人员能第一时间判定原因做出响应。

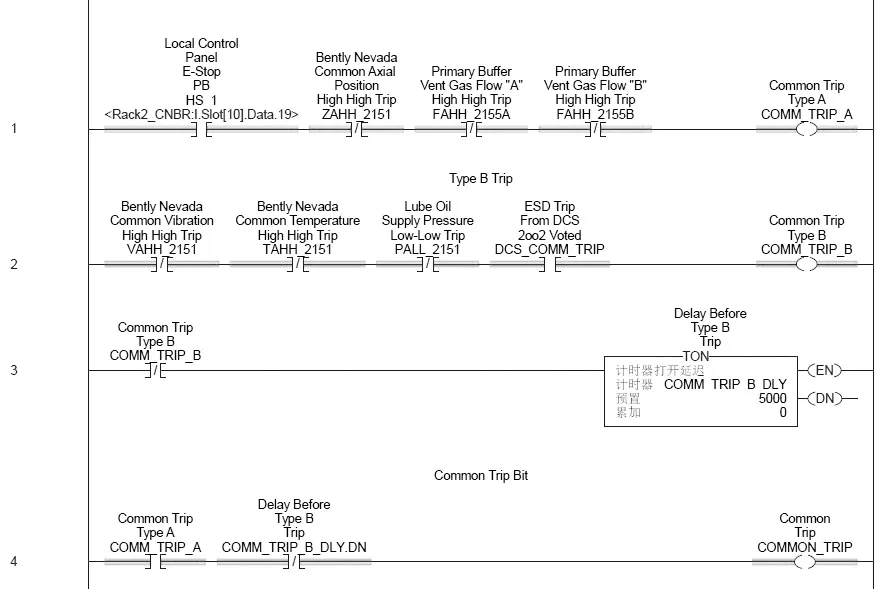

图2 中第1行4个条件触发“common_trip_A”分别是现场操作盘的急停按钮,来自3500框架的轴位移高联锁信号和两个流量高联锁信号;第2行来自3500框架的轴振动高联锁信号,来自3500框架的温度高联锁信号、润滑油压力低联锁信号,来自其他联锁系统的联锁信号等4个条件触发“common_trip_B”,第3行“common_trip_B”经过5000ms延时后与“common_trip_A”触发“common_trip”。通过这段程序解读,可以看出外方原逻辑内对轴位移联锁信号、急停信号以及两个气体流量高信号是不允许延时的,而对于润滑油压力低联锁等4个信号延时了5s。

图2 K201主电机停机联锁逻辑图Fig.2 K201 Main motor shutdown interlock logic diagram

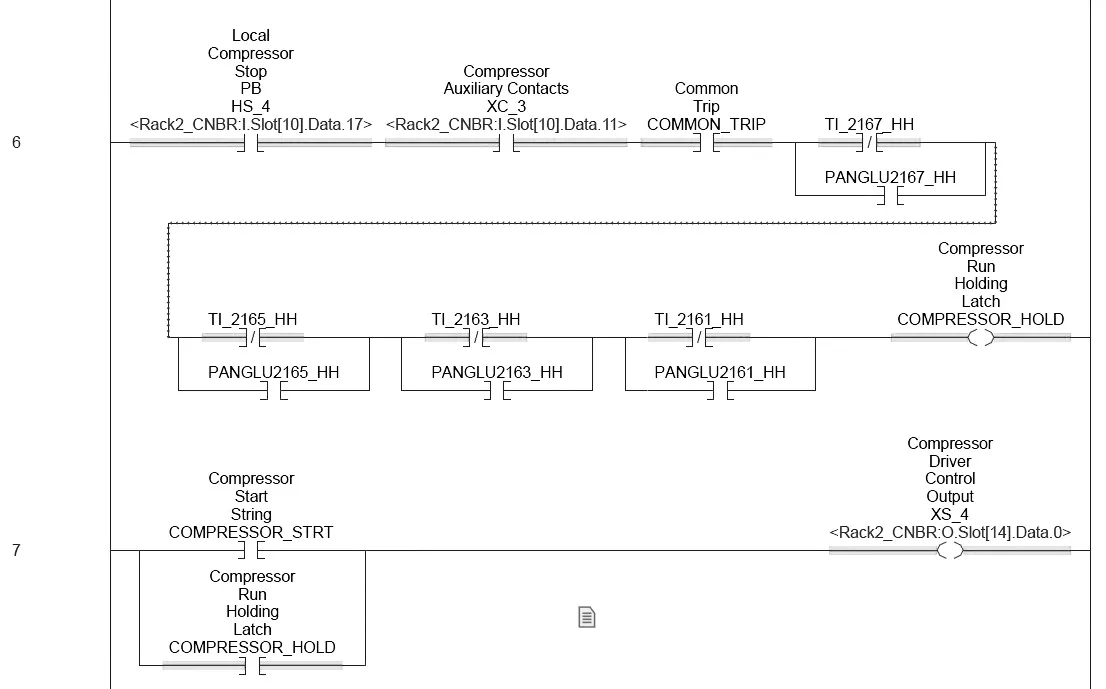

图3 第7行,压缩机启动按钮“compressor_STRT”触发“XS_4”,“XS_4”为PLC的DO点去电气MCC启停压缩机的主电机。主电机控制回路里来自PLC的“XS_4”信号闭合就启动,信号断开就停机。电机启动后,电气返回电机状态信号“XC_3”,并与第6行“common_trip”和其他5个条件共同触发“compressor_hold”,并保持“XS_4”为ON。

图3 PLC去电气MCC控制逻辑图Fig.3 PLC to electrical MCC control logic diagram

从以上分析可以看出,“PIT_2151A.LL_ALM”和“PIT_2151B.LL_ALM”同时达到低低值(0.35 kg/cm2)后,动作并保持,5s后机组因油压低低联锁动作停机,达到联锁保护的目的。

此次因电气晃电,造成主油泵停运,在“PIT_2151A.LL_ALM”和“PIT_2151B.LL_ALM”之前,PT_2155L动作(动作值1.38 kg/cm2)启动备用油泵,3s后油泵恢复正常。但是由于“PALL_2151”处于保持状态,油压恢复后图2第3行的计时器仍然继续计时,达到5s后发出停机指令。如果油压恢复正常后想要停止计时器,必须通过按动手动复位按钮触发“PALL_2151_RESET”使“PALL_2151”复位,从计划开始到油压恢复正常需要3s时间,留给手动复位的时间只有2s,对于操作人员来说,基本不能完成操作。

2.3 人机界面的作用

人机界面(Human Machine Interaction,简称HMI),又称用户界面或使用者界面,是人与计算机之间传递、交换信息的媒介和对话接口,是计算机系统的重要组成部分,是系统和用户之间进行交互和信息交换的媒介,它实现信息的内部形式与人类可以接受形式之间的转换。

K201压缩机组人机界面采用InTouch软件。InTouch是一个开放且可扩展的HMI,拥有尖端的绘图功能性,从而为应用设计提供了无与伦比的动力和灵活性。InTouch软件提供了与工业自动化设备的最广泛的连通性,有着强大的绘图功能和易用的综合功能性。InTouch软件是一个开放且可扩展的HMI,提供了与工业自动化设备的最广泛的连通性。

K201压缩机的人机界面没有得到充分的利用,只是简单地将机组相关的流程显示在画面上,将全部工艺参数显示给操作人员监控,没有充分利用其报警提示功能,画面在条件满足时自动调出等。此次晃电后,如果人机界面系统能够立刻弹出油压低的报警信息,并提示操作人员应采取的措施,操作人员依据提示立刻采取复位操作,可能会获得另一种好的结果。

3 程序修改的探讨

通过对程序的分析,发现油压低低信号触发后,操作人员很难在2s~3s的时间内完成确认复位操作,程序设计的初衷可能是在油压低低信号产生后,机组必须停机,停机后人为确定油压波动的原因,再进行手动复位,这是基于机组安全方面的考虑。但是从设备安全角度来说,油压低低信号触发后立即停机才是最安全的,为什么又要延时5s,这个没有太理解。由于无法与原设计人员联系,原因也不得而知。既然原设计有油压低低信号的5s延时,就说明油压低低5s内设备是安全的,如果5s内油压能够恢复正常,机组继续运转也是安全的,因为停机后也不是立即停止转动,惯性也是维持运转1min~2min。因此程序可以这样做一个小的改动:

将图1中第12行的TON块加5000ms的延时时间,将图2第3行TON块的5000ms的取消,这样如果“PIT_2151A.LL_ALM”和“PIT_2151B.LL_ALM”同时产生低低信号,延时5s后,发出停机指令,与原程序执行一致,当“PIT_2151A.LL_ALM”和“PIT_2151B.LL_ALM”有一个条件在5s内恢复到正常,计时器停止计时,不发出停机指令。由于取消了图2第3行TON块的延时,影响了图2第2行中其他3个条件原有的延时,需要单独对其他3个条件加5s延时(与图1中第12行的TON块加5000ms的延时时间方法相同),保持原有延时功能不变。

图4红圈部分为第一故障报警功能。当“PALL_2151_FILTER.DN”动作时,“PALL_2151_FIRST_TRIP”和“First_Trip_Bit”锁定,同时排斥其他故障条件的锁定。但是第一故障锁定时并没有判断机组的状态是否为运行状态,如果是主电机因断电停机后产生的报警信息,同样会被记录为第一故障,干扰分析判断。可以将程序改成如图5。

图4 低油压第一故障报警逻辑图Fig.4 Low oil pressure first fault alarm logic diagram

图5 修改后低油压的报警逻辑图Fig.5 Modified low oil pressure alarm logic diagram

这样,将主电机停止运行时,所有信号不会进入第一故障锁存;当主电机运行时,只有第一个报警会进入第一故障锁存,其他后续报警将会因为“First_Trip_Bit”的常闭触点被排队在外,有利于对停机原因的分析。

在完成上述逻辑修改后,对人机界面的功能进行完善。首先,完善报警信息,产生报警后立刻弹出相应报警参数,发出声响提示操作人员;其次,完善报警后如何处理的信息提示,指导操作人员迅速采取措施;第三,将PLC内的联锁逻辑实现可视化,在人机界面上显示出来,各变量的状态也与PLC内一致,让操作人员在进行操作时知道哪些条件不满足操作要求继而采取有针对性的操作;第四,将第一故障信息在人机界面上与联锁逻辑画面相融合,让操作人员易于判断。

4 压缩机的润滑油控制逻辑的思考

压缩机通常是化工生产装置中的重要设备,其运行是否正常将直接影响化工装置的运行,甚至可能导致装置停工、出现安全事故。压缩机润滑油系统工作是否正常是其能否可靠运行的重要保证,在压缩机的润滑油系统中经常是设计了两台油泵,其中一台作为主油泵正常运行,另一台作为备用油泵。在压缩机的润滑油总管上会设置压力测量点,监测润滑油总管上的压力变化。当压力低于规定值时,会通过控制系统发出指令,启动备用油泵,两台泵同时工作,以保证润滑油压力满足机组运转要求。在实际工况中,往往在润滑油总管压力低发出启动备用油泵指令后,其油压要经历几秒钟的时间才能恢复正常值,一旦这个恢复时间超过了联锁的延时时间,压缩机就会联锁停机。

目前因为电网晃电或者局部网段电源故障的问题时有发生,而传统设计的主备油泵在低油压情况下启动备用泵的联锁逻辑,往往因为油泵的性能、管路上过滤器等因素的影响不能快速恢复压力。这样就出现了虽然电气晃电时间很短暂,但是机组也因为油压低联锁动作而停车,扩大了晃电的影响。为了解决晃电对油泵的影响,对于采取主备油泵的机组,除了仪表专业的低油压启动备用泵的联锁动作外,还应在电气专业方面想办法。可以采用将主备油泵电机运行信号互相联锁的方式,也就是在主油泵运行信号消失后,备用油泵不必等油压降低到联锁值再启动,而是直接依据主电机运行信号来启动。这样可以解决因为电气晃电而带来的影响。

此台压缩机外方在润滑油压力低联锁逻辑的设置方面,过于注重于保护机组,没有考虑工艺生产因压缩机停机而带来的次生风险和经济损失。这往往与国内对装置运行稳定性的要求相背离,要敢于突破外方的固有思维,结合生产实际情况做出更为合理的润滑油低压联锁控制方案。

5 结语

通过对原随机程序的分析,看到了外方技术人员在设备安全方面的严谨态度,但是也看到了外方技术人员的理念与我国石化行业平稳生产方面的一些冲突。在程序设计上,不能说外方的设计就是错误的,毕竟只有停机才是最安全的,但是过多的停机也给效益和效率甚至环保都带来严峻的考验,通过上面和程序修改,既保证了设备安全,又兼顾了平稳生产,一举两得,同时由于第一故障报警部分的修改又增加了停机后原因的可追塑性。