锂离子电池用石墨负极材料改性研究进展

2022-08-30卢健隋欣梦郝胜智王慧慧

卢健,隋欣梦,郝胜智,王慧慧

(1.桂林电子科技大学,广西 桂林 541004;2.大连理工大学,辽宁 大连 116024;3.大连东软信息学院,辽宁大连 116023)

能源是人类命运共同体构建与世界可持续发展的源泉。目前,能源结构主要以石油、煤和天然气等化石能源为主,它们为工业化进程和人类社会进步起到了巨大的推动作用,但其消耗所产生的污染气体会造成全球变暖,导致温室效应,引发冰川和冻土不断消失、海平面上升及极端天气频发等诸多灾害。此外,化石能源属于一次不可再生资源,储量有限,不断被消耗迟早会造成资源的枯竭[1-2]。探求清洁高效的可再生能源,是化解当今环境污染和能源危机两大世界难题的出路,亦是人类社会实现可持续发展的必然措施。人们熟悉的可再生能源包括太阳能、水能、风能和潮汐能等,相较于化石能源,这些能源的产生较随机,分布较分散,不能直接存储,获取和转化的成本高、代价大,从而严重影响了能量的稳定高效使用[3-5]。当前,能源发展的趋势正在发生变化,从发展太阳能、水能和风能等新能源,逐渐转向研发基于电化学储能的材料和器件。电化学储能装置的种类繁多,如锂离子电池[6]、电化学电容器[7]和燃料电池[8]等。其中,锂离子电池具有能量密度高、工作电压高、自放电率低、循环寿命长和环境友好等优点,已广泛应用于移动电子设备、电动汽车、医疗设备和航空航天等领域[9-10]。

近年来,人工智能、大数据、5G 通信和电动汽车的发展迅猛,这些行业的发展、设备的运营皆需消耗大量的电能,使得消费者对于锂离子电池的性能要求(如储锂容量、倍率性能、循环稳定性)日益增长。石墨作为锂离子电池关键部件之一的负极材料,其性能决定了锂离子电池的应用潜力[11-13]。石墨具有良好的电导率和锂离子嵌入/脱出性能,是商用锂离子电池占比最高、商业化程度最广的负极材料[14]。石墨的微观结构决定了其理论储锂容量仅为372 mA·h/g,存在电解液兼容性较差、体积膨胀率较高等问题,使得其电极的能量密度和循环稳定性等受到了极大制约[15-18]。为了提高石墨类负极材料的综合性能,国内外研究人员聚焦于石墨负极材料改性,从多个角度进行了广泛深入的研究,并取得了显著成效。文中拟介绍锂离子电池的工作原理和石墨嵌锂机制,重点综述近年来石墨负极材料在表面改性和结构调控等方面的研究现状及进展。

1 锂离子电池的电化学机理及石墨嵌锂机制

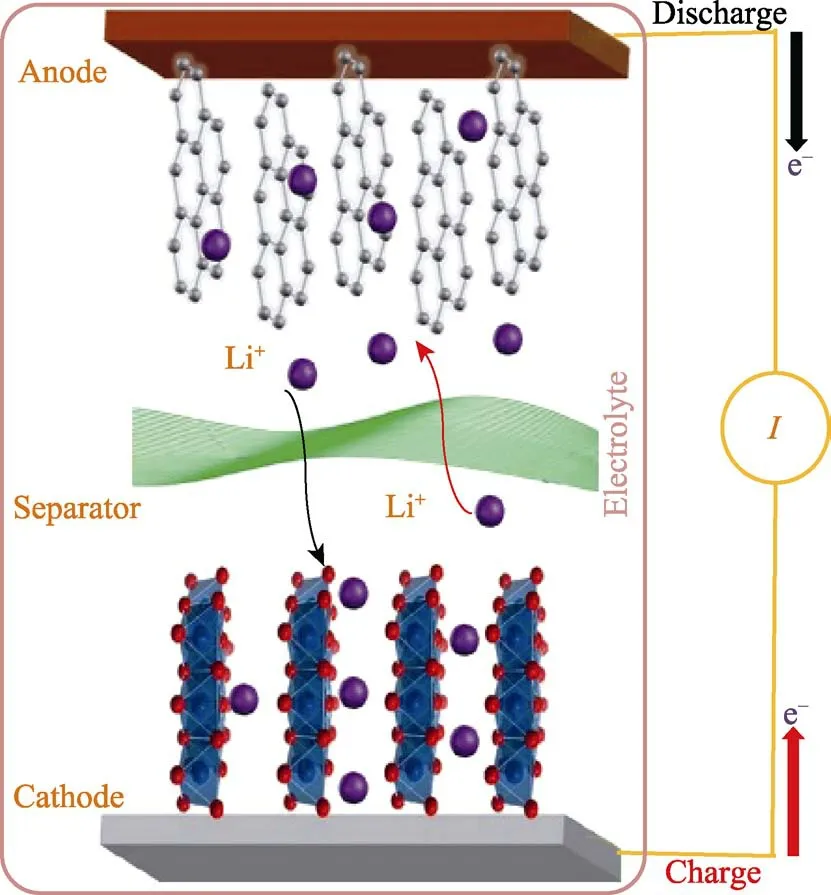

锂离子电池是一种锂离子浓差电池,主要由正极、负极、隔膜和电解液等部分组成[19]。以石墨材料为负极、LiCoO2为正极对锂离子电池的工作过程进行分析,如图1 所示。在充电时,锂离子从正极LiCoO2的晶格中脱出,扩散到电解液中,并穿过隔膜逐渐插入石墨负极层间。与此同时,为了维持电荷的平衡,正极会释放等量的电子通过外电路流向石墨负极,形成一个完整的回路。在放电时,锂离子会从负极石墨的层间脱出,经电解液返回并嵌入LiCoO2的晶格中,电子则由外电路传输给正极,从而完成一次充放电循环。对应的电化学反应如式(1)—(3)所示[20]。

图1 锂离子电池工作原理Fig.1 Schematic diagrams of working principle for lithium ion batteries

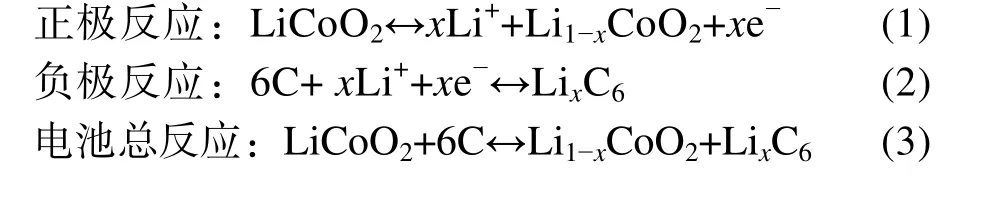

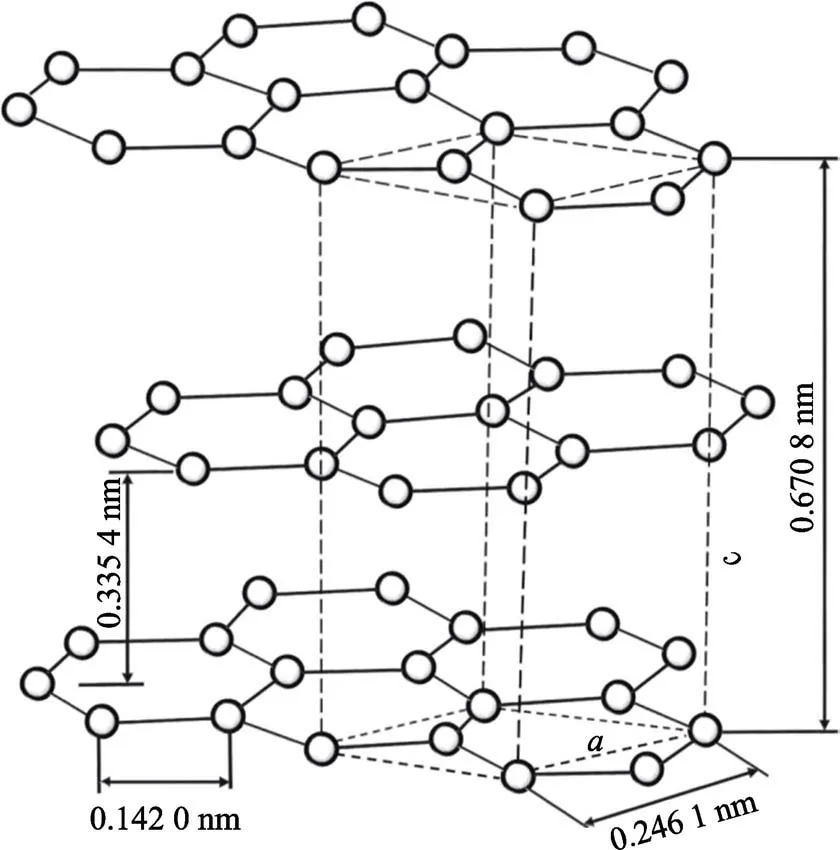

石墨为典型的层状结构,见图2,a轴方向,每个碳原子分别与另外3 个碳原子相连,单层碳原子在二维平面内以sp2 杂化轨道组成的六元角环形呈蜂窝状石墨烯结构,层面上原子间距小,结合力较强,石墨烯沿着c轴方向,层与层垂直交错叠起,形成多层晶体,层间距为0.335 4 nm,层间通过结合力较弱的范德华力连接,即石墨层内的碳之间存在C—C 键,层间为π 键,呈各向异性[21]。石墨具有良好的层状结构和适宜的层间距,有利于锂离子在其层间的嵌入–脱出。锂离子嵌入石墨层中的反应是逐步完成的,在整个过程中会出现相变及“阶”等现象,如图3a 所示,阶的数值与锂离子插入的层数有关,按照石墨所有层间皆插入锂离子的形式称为一阶嵌锂层间化合物,那么每隔n-1 层称为n阶嵌锂层间化合物[22]。锂离子嵌入石墨层间的反应阶也可以用电化学表征:图3b 中石墨充放电曲线对应的平台电位。锂离子嵌入石墨层间会形成LixC6(x≤1)相,在饱和时即理论上锂离子嵌入石墨后,形成了化学式为LiC6的嵌入化合物,对应的理论比容量为372 mA·h/g。

图2 石墨结构示意图Fig.2 Schematic illustration of graphite structure

图3 石墨嵌锂的不同“阶”示意图及其充放电曲线[22]Fig.3 Schematic representation of the staging phenomena of graphite during lithium intercalation and charge-discharge profile of graphite[22]: a) staging phenomena; b) charge-discharge profile

2 石墨负极材料表面改性与缺陷调控的研究进展

随着新能源汽车、智能装备、5G 通信等行业的发展,市场对于锂离子电池的需求日益增大,带动了锂离子电池行业对负极材料的性能要求也不断增多。长期以来,国内外研究者针对石墨负极材料改性这一热点,从不同角度进行了广泛且深入的探究,主要体现在以下几个方面。

2.1 氧化和卤化处理

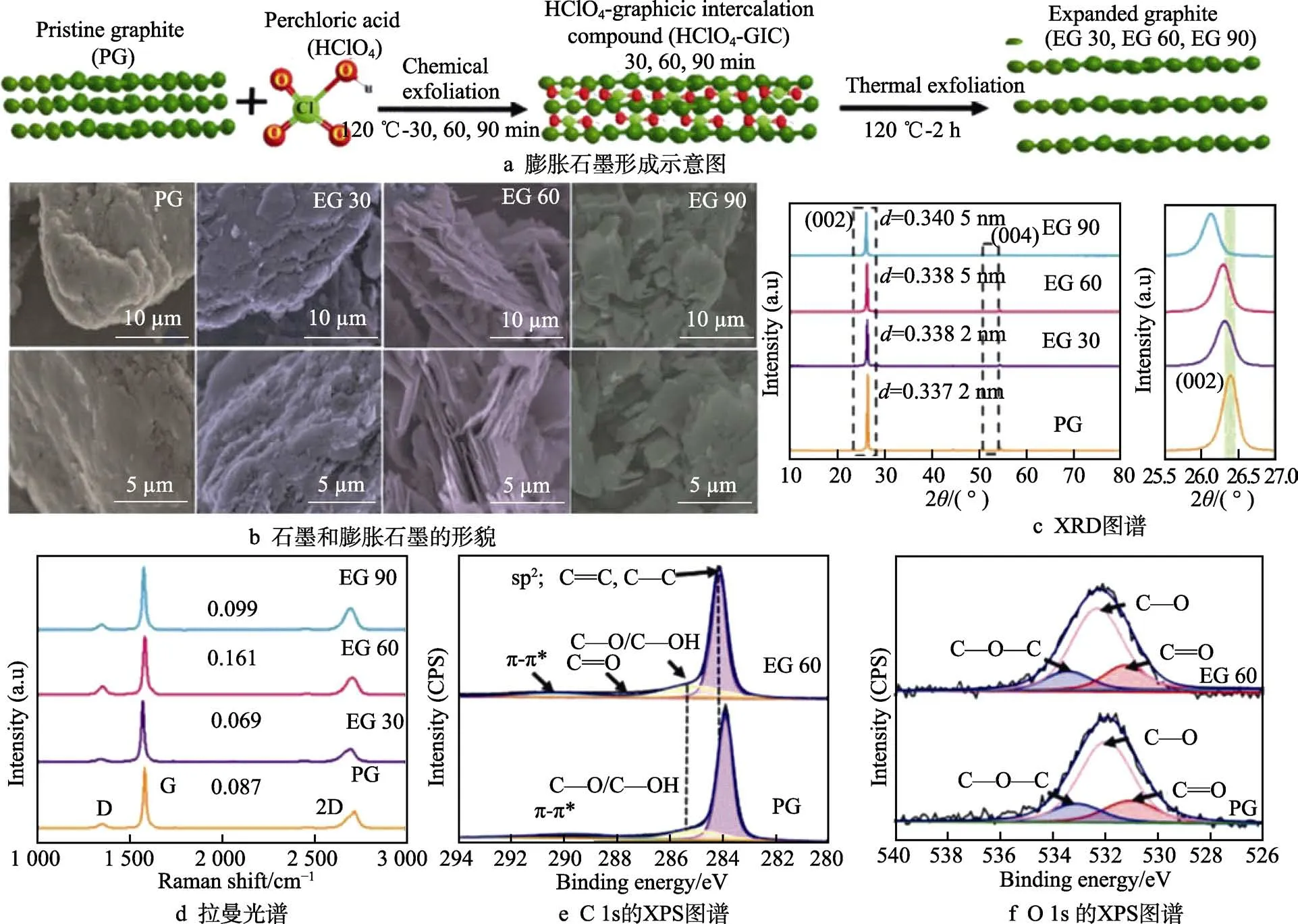

氧化处理可改善石墨负极材料的界面化学性质。Choi 等[23]首先将石墨进行预锂化处理,随后将预锂化的石墨暴露于大气环境中进行氧化,促使石墨表面形成薄而稳定的钝化层。测试电化学性能发现,原始石墨的首圈库仑效率为89.3%,而改性石墨的首圈库仑效率高达94.8%。原因是改性石墨表面的钝化层由稳定且不溶的无机化合物(Li2CO3)组成,该钝化层可消除不稳定的SEI 层的形成、减少不可逆容量的损失。Lee 等[24]通过HClO4对球形天然石墨进行氧化,随后进行热剥离处理,制备了膨胀石墨,具体工艺如图 4a 所示。根据不同的氧化时间(30、60、90 min),将相应的膨胀石墨命名为EG 30、EG 60、EG 90。从图4b 可看出,原始石墨表面光滑且层间致密,改性后石墨被剥离的表面变得粗糙,剥离程度根据氧化时间的不同而变化。改性石墨XRD 谱002 峰位左移,拉曼光谱显示D 峰与G 峰的强度比值增大,可知其层间距被扩大,并伴随结构缺陷的产生(图4c—d)。通过XPS 测试发现,改性前后石墨中的化合物无明显差异(图4e—f)。结果表明,改性石墨层的间距被扩大,有效降低了锂离子的扩散阻力,使得倍率性能提升。另外,缺陷的形成为锂离子储存提供了更多的活性位点。石墨材料经过表面氧化处理后,由于表面酸性官能团的引入,有利于石墨表面形成均匀稳定的SEI 膜,提升了石墨负极的循环稳定性,同时氧化处理会使石墨的层间距变大,并生成纳米孔洞等缺陷,在一定程度上可以提升石墨负极的倍率性能和储锂容量。

图4 原始石墨和膨胀石墨的形貌及微结构[24]Fig.4 Morphology and microstructure of pristine graphite (PG) and expanded graphite (EG) [24]: a) schematic representation of EG; b) SEM images of PG and EG; c) XRD patterns; d) Raman spectra;e) XPS deconvoluted spectra of C 1s; f) XPS deconvoluted spectra of O 1s

除了氧化处理,卤化处理也可以对石墨负极材料的界面化学性质进行改性。国内外研究人员常采用F2、Cl2、ClF3和NF3等改性剂对石墨负极材料进行卤化。Guerin 等[25]在高温下利用原子数分数为5%的F2气体对天然石墨进行氟化处理,结果显示,处理后天然石墨的电化学性能得到了提高。Matsumoto 等[26]利用ClF3对不同粒径(5、10、15 μm)的天然石墨进行处理,基于表面刻蚀效应,氟化使5、10 μm 的石墨的表面积减小,而粒径为15 μm 的石墨的表面积未发生变化,通过制备半电池进行充放电测试发现,所有样品的首次充放电效率都得到了提高,具体范围为5%~26%。Lee 等[27]采用C4F8等离子体对石墨进行了氟化处理,将氟碳化合物基团引入石墨表面,改性后的石墨锂离子的扩散阻力和电荷转移电阻明显减小,且倍率性能得到了显著提升。Nakajima 团队[28]系统阐释了卤化处理过程中F2和Cl2等气体对石墨材料微观结构的影响规律及作用机理。通过卤化处理,在石墨表面形成了C–F 或C–Cl 结构,在使用过程中能够增强石墨作为负极材料的稳定性。通过表面氧化或卤化处理,能够有效改善石墨类负极材料的部分电化学性能,但其过程需要可靠、可控,可准确调控氧化或卤化的程度。

2.2 表面包覆

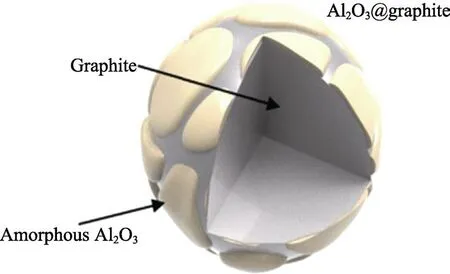

石墨负极材料在充放电过程中,因溶剂分子的共嵌入会引起石墨体积膨胀、结构崩塌,从而导致其循环稳定性下降。基于此,常采用碳材料包覆、金属材料包覆和无机化合物包覆来提升石墨的性能。Han 等[29]以石墨为“核芯”,在其表面包覆了一层以煤焦油沥青为前驱体的无定形碳壳,主要分析了前驱体在不同软化点条件下包覆改性石墨的电化学性能。研究发现,无定形碳涂层可以有效降低石墨与电解质界面上的电荷转移电阻,在保持首次库仑效率不变的情况下,极大地提高了倍率性能。随着煤焦油沥青软化点的增加,石墨表面形成的无定形碳涂层越均匀,综合电化学性能越好。孙亚丽[30]对微晶石墨进行了微扩层与碳包覆复合处理,发现碳包覆量(质量分数)为6%的微扩层石墨的电化学性能最优,可逆比容量达到374.5 mA·h/g。Kim 等[31]通过水热法,合成了一种以天然石墨为核、Al2O3非晶为壳的核壳结构材料,如图5 所示。石墨颗粒被Al2O3涂层包覆,将质量分数为1%的Al2O3改性的石墨作为锂离子电池的负极材料时,在4 000 mA/g 的大电流密度下,可逆容量达到337.1 mA·h/g。另外,采用LiCoO2的全电池测试,证实了非晶态Al2O3的引入可以提高石墨电极的稳定性及快速充放电能力。Zhang 等[32]采用激光烧结法在铜集流体上成功制备了锂离子电池用纳米Sn/石墨负极,结果表明,电极的微观结构具有不连续的孔隙网络,这些孔隙网络与晶界相连,纳米Sn 颗粒通过烧结嵌入石墨中。在电极的自由表面,石墨由块状变为片状。同时,电极与集流体之间形成了牢固的界面结合,这得益于相互扩散区的形成。与激光烧结前相比,该电极因其独特的微观结构而具有容量高、循环寿命长的特点,说明激光烧结是制备锂离子电池负极的有效方法。类似地,在石墨表面包覆氧化锰[33]、Fe2O3纳米棒[34],制备Ag–C 双包覆石墨复合负极材料[35]等,包覆改性后的石墨负极不仅具备优良的电子电导率,而且获得了良好的循环稳定性。此外,Shi等[36]采用液体涂覆技术,将马来酸钠盐均匀地分散在石墨表面,通过羧基的引入可促进SEI 膜的形成,并且马来酸酯分子之间的自由基聚合可提高该膜的强度和弹性,使其在充放电循环过程中保持稳定。

图5 石墨表面包覆Al2O3 的示意图[31]Fig.5 Schematic illustration of the Al2O3 coated on a graphite surface[31]

研究表明,通过化学方法在石墨表面修饰一层保护膜,构建核壳结构,使得修饰后的石墨负极材料兼具内部石墨本身的优点及表面良好的电解液相容性,可有效抑制石墨体积膨胀、剥离及粉化等不良结果的产生,改善石墨负极材料的首次库仑效率和工作稳定性。由于表面包覆只能减少不可逆容量的损失,因此并不能有效提升负极材料的储锂容量。

2.3 剥层法

石墨烯是由碳原子组成的六角形蜂巢状的薄膜,自2004 年英国科学家采用机械方法首次从石墨中剥离以来,迅速成为了碳材料领域的又一个研究前沿[37]。石墨烯具有比表面积高、导电导热性能优异、良好的锂离子传输路径等优点,在作为锂离子电池电极材料时具有很大的应用潜力。

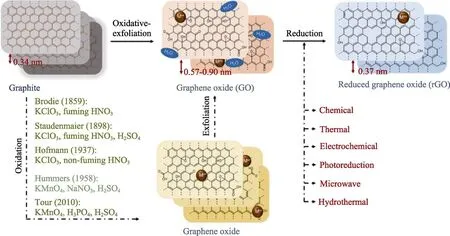

目前,在储能材料研究领域,所用的石墨烯材料大多采用成本低廉、制备效率高的化学法制备。化学法中最主要的是氧化还原法,制备流程如图6 所示。利用强酸和强氧化剂对石墨进行氧化处理,在氧化过程中引入氧基团,将它们插入石墨层间,以克服层间范德华力。氧官能团的插入增加了石墨片之间的层间距。作为非化学计量材料,氧化石墨的化学成分和结构主要通过氧化剂来控制,随后在合适的溶剂中(例如乙醇或水),氧化石墨可以转化为分散良好的单层、双层、少层的氧化石墨烯。此外,利用热、化学、电化学、水热、微波和光等手段,将氧化石墨烯进行还原,以获得石墨烯[38]。从制备工艺可知,采用化学法制备的石墨烯材料存在较多的官能团和结构缺陷。

图6 氧化还原法制备石墨烯的流程[38]Fig.6 Illustration of the chemical oxidation–reduction method for preparing graphene[38]

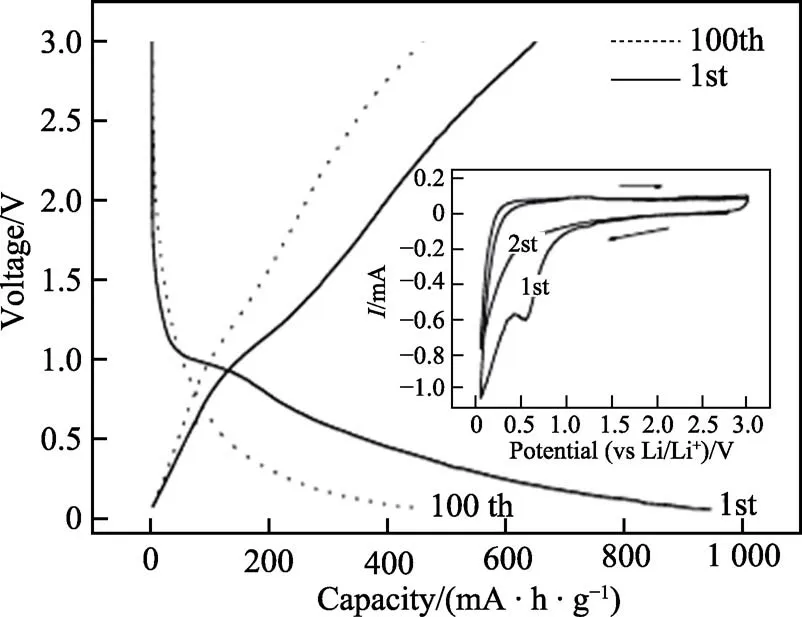

石墨烯作为锂离子电池的负极材料,在电压窗口0.01~3.0 V(vs. Li/Li+)条件下的典型充放电曲线如图7 所示[39]。石墨烯储锂的优点包括储锂位点除了能在片层结构两侧以外,还能在石墨烯的缺陷和边缘位置储锂[40],即将石墨剥离成石墨烯,可大幅提升石墨的储锂容量;开放的片层结构有效降低了锂离子的扩散迁移势垒,保证石墨烯储锂具有良好的倍率特性。石墨烯的储锂行为存在以下不足:库仑效率低,由于大的比表面积和复杂的官能团等因素,在充放电循环过程中,会引发电解质在石墨烯表面发生分解,发生多种副反应,因此循环过程中容量衰减明显,首圈库仑效率明显低于石墨负极,一般低于70%;无电压平台,且存在电压滞后现象,除了首次循环过程中因形成SEI 膜而存在约0.7 V 电压平台外,就不存在明显的电压平台,并且充放电曲线不完全重合,存在电压滞后现象。

图7 石墨烯电极的充放电曲线[39]Fig.7 Charge and discharge curves of graphene electrode[39]

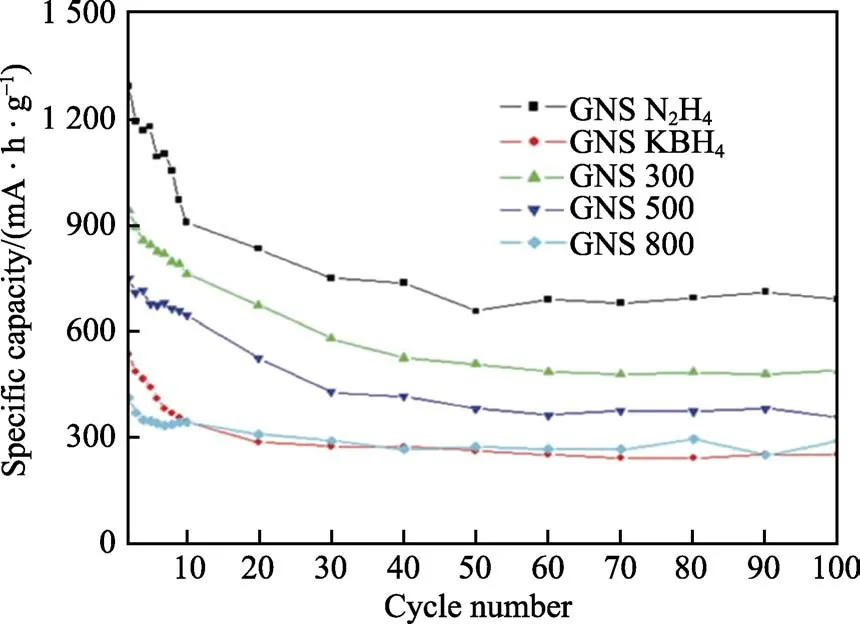

在探索石墨烯负极材料的储锂性能方面发现,影响石墨烯储锂性能的因素包含还原方法、石墨烯的层数及形貌等。Caballero 等[41]采用热还原/化学还原方法对氧化石墨烯进行还原,制备了石墨烯纳米片(Graphene Nanosheets,GNS)。结果表明,不同的还原方法对石墨烯纳米片储锂性能的影响较大,如图8所示,采用N2H4还原剂得到的GNS 电极表现出较好的性能,在充放电流倍率为0.2 C 条件下,循环100次后,可逆容量为744 mA·h/g,但存在循环性能衰减明显等问题。王宇佳[42]利用电子束辐照还原氧化石墨烯,并将所得到的石墨烯纳米片进行电化学测试发现,当辐照剂量为35 kGy 时,制备的石墨烯的可逆容量为351.3 mA·h/g,而当辐照剂量为350 kGy 时,电子束辐照还原的石墨烯纳米片的容量达到 1 024.5 mA·h/g,首圈库仑效率为50.5%,经过20 次循环后可逆容量衰减至831 mA·h/g。相对于其他手段,电子束辐照法通过精确控制反应条件可得到纯还原性或纯氧化性气氛,在整个处理过程中不需要消耗特定的还原剂、氧化剂,反应产物纯度非常高。其次,高能量密度的电子束能作用于介质的各个部分,使得反应充分且产物分布均匀。

图8 不同还原方法获得的石墨烯电极循环性能[41]Fig.8 Cycling performance of graphene electrode obtained by different reduction methods[41]

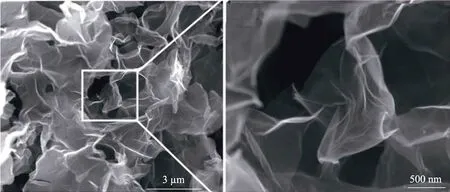

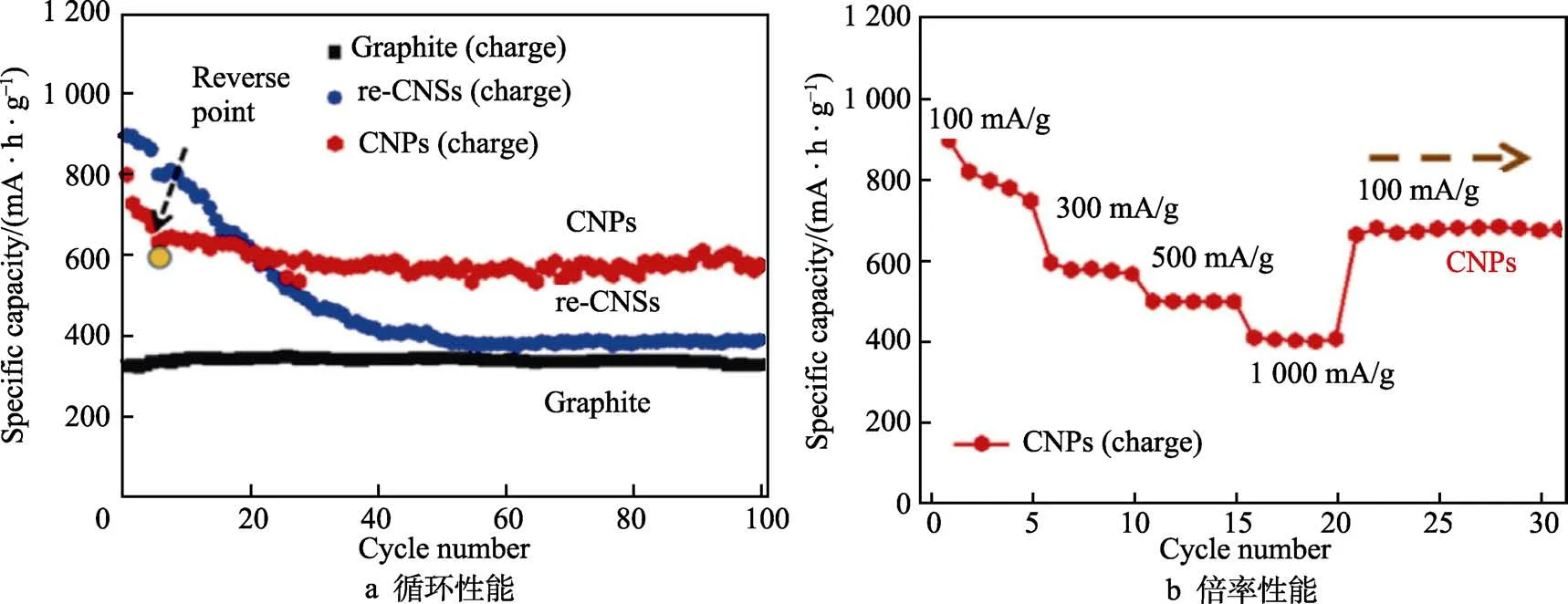

Tong 等[43]利用氧化还原法,研究了石墨烯的层数对其储锂性能的影响。研究发现,单层、三层和五层的石墨烯片作为负极材料时各表现出1 175、1 007、842 mA·h/g 的高可逆容量。在充放电循环过程中,一方面由于石墨烯片间的相互作用会出现石墨烯的团聚和堆叠现象;另一方面因官能团等的影响,导致石墨烯片的储锂可逆容量急剧下降。为了缓解在充放电循环过程中二维石墨烯片团聚的难题,研究人员把注意力转向了3D 石墨烯。3D 石墨烯网络是二维石墨烯片的组装体,类似于剖开的碳纳米管自支撑结构(图9)[44]。3D 石墨烯能形成良好的导电网络,该结构能够有效地避免石墨烯片层之间的团聚和堆叠现象,在作为锂离子电池的负极材料时其综合性能得到了提升[45]。Wang 等[46]通过软化学方法制备了大量花瓣状的石墨烯纳米片,经电化学测试发现,石墨烯负极首次放电容量可达945 mA·h/g,在循环100 次后,石墨烯负极仍保持460 mA·h/g 的比容量,在循环过程中,花瓣状石墨烯结构能有效延缓电极循环性能的衰减。Ma 等[47]通过化学法制备了一种花苞状的石墨烯纳米片(Carbon Nanosheet Powders,CNPs)。在将CNPs 作为锂离子电池负极材料时,在100 mA/g 的电流密度下,CNPs 电极的初始放电容量为807 mA·h/g,循环100 次后容量衰减至650 mA·h/g,容量保持率为80.5%(图10a)。CNPs 电极的倍率性能如图10b 所示,在1 000 mA/g 的电流密度下,其可逆容量达到474 mA·h/g,当电流密度恢复到100 mA/g 时,可逆容量仍能回到660 mA·h/g,表明CNPs 电极在高倍率条件下,仍能保持较好的结构稳定性。

图9 3D 石墨烯的形貌[44]Fig.9 SEM iamges of 3D graphene [44]

图10 CNPs 电极的循环性能及倍率性能[47]Fig.10 Cycle performance and rate performance of the CNPs electrodes[47]:a) cycle performance; b) rate performance

2.4 缺陷构筑

负极材料的微观结构和电子分布,决定了锂离子电池电化学反应的速率和电荷传递过程。近年来,缺陷工程被认为是改善材料性质和电子结构的有效方法,在电极材料中得到了广泛的应用,缺陷类型主要包括本征缺陷和掺杂缺陷[48-50]。缺陷构筑方法分为机械法、化学法和高能束辐照等,有效地构筑缺陷、理解缺陷形成的内在机制至关重要,在指导材料设计与优化方面具有重要意义。

采用机械球磨处理石墨得到了广泛应用,通过球磨处理破坏石墨原有的晶体结构,从而引入各种晶体缺陷。球磨会使石墨片层结构出现剥落或卷曲,增大石墨负极的比表面积,更利于锂离子的嵌入和脱出[51]。Wang 等[52]通过球磨和电化学剥落对天然石墨进行改性处理,获得了缺陷石墨烯纳米片,当用作锂离子电池负极材料时,其综合电化学性能相对于原始石墨得到了大幅提升。Cheng 等[53]采用化学法,即结合KOH刻蚀与800 ℃退火的工艺,使石墨表面产生了许多纳米尺寸的孔隙,这些孔隙可以充当锂离子的通道,增加储锂位点的数量,减少锂离子的扩散距离。电化学测试显示,原始石墨和经KOH 蚀刻后的石墨在初始充放电时的库仑效率分别为90.6%和92.4%,在大电流充放电条件下循环100 次后,两者的容量保持率分别为 85%和 93%。与原始石墨材料相比,KOH蚀刻石墨负极显示出更高的库仑效率和更好的循环性能。

高能束(如激光束、电子束和等离子体)具备能量密度调节性好、控制精准等优势,在材料缺陷调控方面具有极大的应用前景[54-56]。Chen 等[57]应用激光图案化工艺来精确地制造石墨阳极的孔道,这些孔道可充当离子通道,使离子快速通过,经过激光图案化处理的电极在4 C 和6 C 快速充电循环100 次后的容量保持率分别达到97%和93%以上,而无图案电极的则为69%和59%。经过600 次快速充电后,4 C 和6 C处理电极的容量保持率仍高达91%和86%。Chen 等[58]使用微波辐射改性被KMnO4和H2SO4部分氧化的石墨,它作为锂离子电池的负极材料时,在电流密度100 mA/g 下的可逆容量为373 mA·h/g,且经过410次充放电循环后,容量仍为370 mA·h/g。改性石墨良好的性能归因于在石墨片上原位合成的硫基化合物,它促进了稳定SEI 膜的形成。Yarmolich 等[59]利用脉冲电子束沉积技术,将石墨靶材转变为一种新型的碳多晶型涂层,并用作锂离子电池的负极材料。涂层的层级结构主要由介孔和大孔组成,所形成的独特结构在速率0.1 A/g 下保持了大于900 mA·h/g 的可逆容量,在速率0.5 A/g 下仍保持大于600 mA·h/g 的可逆容量,经过500 次循环后仍具有较高的库仑效率(99.5%)。

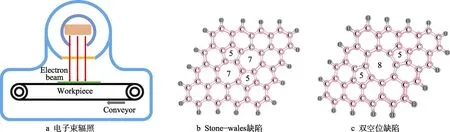

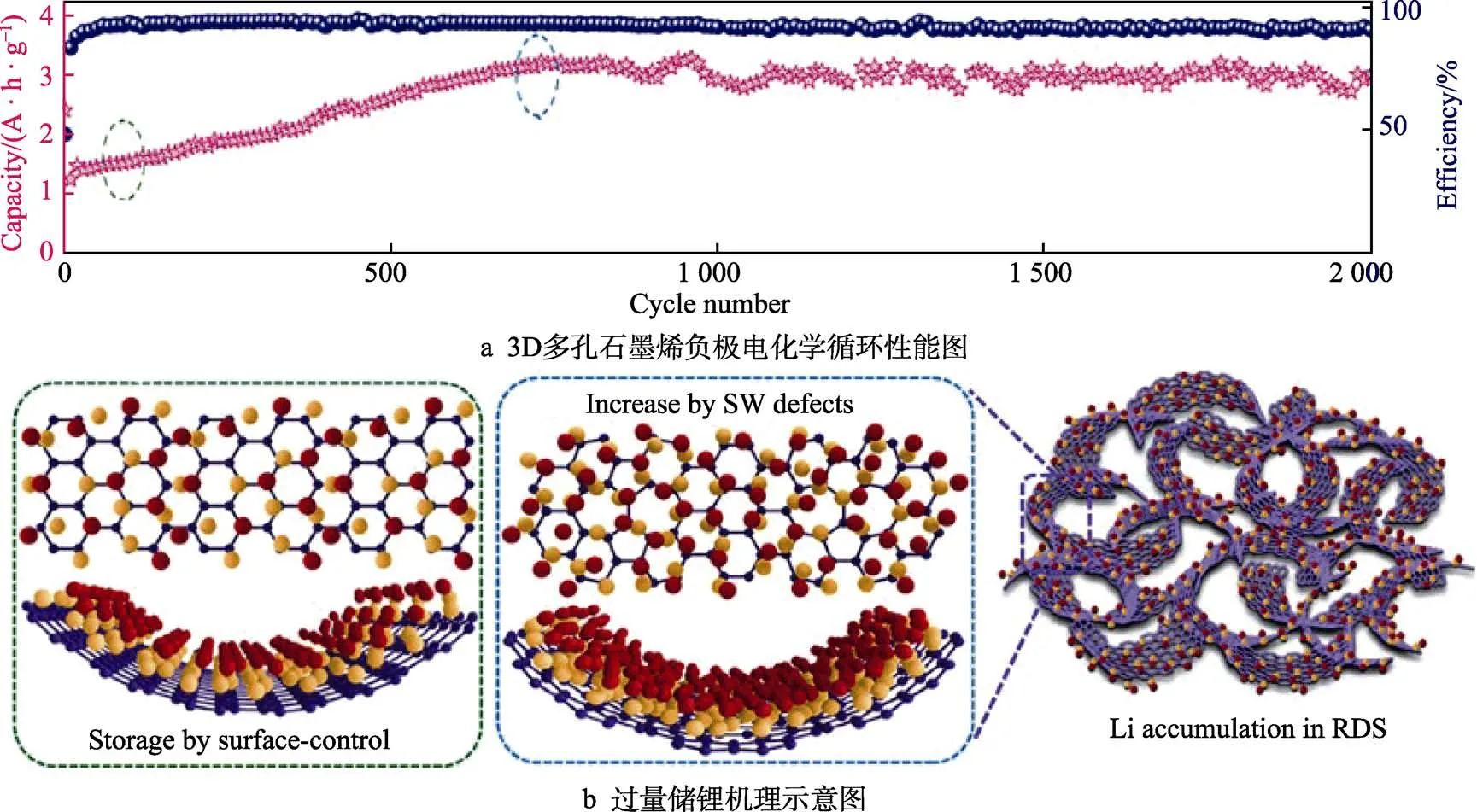

电子束辐照可以在材料结构上高效地构筑缺陷(图11a),具有能量的可调范围较大、控制精准、环保、加工效率高等优点。当采用电子束辐照石墨烯时,会在石墨烯结构上产生Stone–wales(图11b)和双空位等类型的缺陷(图11c)[60]。在实验方面,研究人员采用电化学剥离方法将石墨剥离,以制备石墨烯悬浮液[61],该石墨烯由低维薄层石墨烯组成,然后以悬浮液为原料,在不添加黏结剂的情况下,制备了多孔石墨烯负极。研究发现,在锂离子嵌入多孔石墨烯负极时,通过经典锂插层形成LiC6构型之后,多余的锂离子会吸附在石墨烯片的外表面。总的来说,在多孔网络薄层石墨烯中增加的储锂容量是由增多的Stone–Wales 缺陷及表面控制过程带来的(图12)。

图11 电子束辐照石墨烯原位构筑缺陷[60]Fig.11 In situ construction of defects in graphene under electron beam anodes[60]: a) schematic diagrams of electron beam irradiation; b) stone-wales; c) divacancy defects

图12 3D 多孔石墨烯负极的储锂性能[61]Fig.12 Lithium storage performance of 3D porous graphene[61]: a) electrochemical cycling performance;b) schematic diagram illustrating the mechanism of excessive Li storage of 3D porous graphene anode

元素掺杂指在石墨类材料中有针对性地掺入或负载某些金属或者非金属,通过改变材料的微观结构,提高石墨负极的Li+嵌入/脱出能力,从而提升石墨的储锂容量和循环稳定性的方法[62]。目前,石墨类碳材料中掺杂的非金属元素主要有B、N、Si、P、S等,金属元素包括Fe、Co、Ni、Cu、Zn、Sn 等,同时也发展了各种化合物的掺杂。元素掺杂在一定程度上能够显著提高石墨负极材料的储锂容量,具备极好的理论和实际研究潜力。目前,实现掺杂元素原子及化合物在石墨负极材料上均匀分布的工艺不够成熟,并且掺杂后负极材料的性能稳定性难以保证,因此寻找操作简单、负载均匀有效的元素掺杂方法和工艺显得至关重要。

3 结语

锂离子电池以绿色、能效高、寿命长、便携、轻质等特点在众多储能器件中脱颖而出,能量密度、循环性能和制造成本等指标是衡量锂离子电池应用前景的标准。负极材料的微观结构和表面化学性质是决定锂离子电池电化学性能的关键要素。石墨作为应用最为广泛、技术最为成熟的负极材料,目前面临的主要问题是能量密度难以满足日益增长的市场需求。

采用化学修饰和表面包覆可改变石墨负极材料界面的电化学性质,但对电极材料能量密度的提升非常有限。由此可见,一方面,可以将石墨烯与石墨进行有效的复合;另一方面,积极开展缺陷工程,对石墨微观结构进行调控和优化,然后再采用化学修饰和表面包覆等进行改性,制备得到新型的石墨炭材料。

综上可知,以下关于石墨负极材料改性技术的发展值得重点关注:优化和探索3D 石墨烯与石墨进行复合的制备工艺,掌握3D 石墨烯形貌和尺寸等对负极材料电化学性能的影响规律和机制;缺陷调控方面,虽然元素掺杂能显著提高负极材料的能量密度,但目前缺乏均匀、稳定、高效的掺杂工艺和方法,相较而言,通过构筑本征缺陷来提升能量密度具有一定的可行性,在缺陷构筑工艺方面应加大高能束在制造缺陷方面的研究,譬如电子束辐照,由于其独特的能量特征可以在石墨上进行精准高效、多尺度、多方位的缺陷构筑;结合理论和实践,有选择性地开展新型石墨化炭复合材料等方面的研究,例如高稳定性的石墨化炭/硅、石墨化炭/锡等复合材料的生产技术。