轮胎与沥青路面附着特性影响因素的显著性分析*

2022-08-29黄若昀郑彬双蒋永茂黄晓明

黄若昀 郑彬双 蒋永茂 黄晓明,3

(1.江苏高速公路养护技术有限公司 南京 211106; 2.东南大学交通学院 南京 211189;3.道路交通工程国家级实验教学示范中心(东南大学) 南京 211189)

关于路面附着系数的预测主要有基于原因的预估方法及基于影响的预估方法。其中,基于滑移率μ-s曲线的估算方法主要利用车辆加速、制动及侧向运动3种方式进行估算路面附着系数。Bachmann[1]详细提出了轮胎路面附着系数的影响因素,包括轮胎参数、车辆操纵特性、路面参数等。综上关于附着特性的研究,大多是将轮胎模型简化为力学元件或者基于经验数据推导,未从接触机理方面进行分析轮胎与粗糙路面的接触特性,至于附着系数的变化特点影响因素还需深入探究[2-3]。

鉴于此,为了研究干燥沥青路面上轮胎与路面的附着特性,基于胎/路接触理论及课题组搭建的ACRP系统识别的路表纹理信息,采用有限元法建立表征路表纹理的轮胎-路面接触模型,从橡胶材料特性及接触特性的本质上探讨干燥沥青路面上轮胎与路面之间的附着特性变化特点。

1 轮胎与沥青路面间接触机理

1.1 轮胎路面间接触机理

根据汽车轮胎学及胎/路接触机理,轮胎接地应力非均匀性直接关系着路面抗滑性能的外在体现,一定程度上影响车辆行驶安全性[4-5]。当轮胎与路面相互接触时,橡胶轮胎与沥青路面刚度的较大差异性使得轮胎面在集料凸起部位接触位置处产生了较大变形,实际接触情况见图1[6]。

图1 轮胎与路面的接触示意图

其中,基于路表分形理论及PSD特性,代尔夫特理工大学的Persson[7]提出了不同放大系数ζ下描述橡胶与沥青路面的接触行为。

Persson黏滞摩擦接触模型认为,当ζ=1时轮胎与沥青路面的有效接触区域为充分接触状态,即不存在接触盲区;当ζ>1时,粗糙路面的不均匀凹凸构造使得接触面形成一定的空隙,此时,胎/路的有效接触面积小于名义接触面积,随着放大系数的逐渐变大,发现有效接触面积降低加快。

相对于其他接触理论,Persson考虑了路表粗糙度的分布随机性及能量耗散过程,反映了橡胶与粗糙路面接触过程的多尺度效应及黏附摩擦的材料温度变化特点,比较贴切地揭示了橡胶轮胎与粗糙路面实际接触状态。基于此,本文将采用Persson摩擦接触理论探究胎/路间作用机理。

1.2 轮胎路面间附着系数概念

实际上,在轮胎-路面相互作用过程中,附着系数是个变数,其随着轮胎上施加的制动力矩增大而变大,并不遵循库伦摩擦定律。

根据汽车理论,附着力Fφ为地面对轮胎切向反作用力的极限值,附着力与整个接触面积所承担的法向载荷Fz的比值为附着系数φ。

令Fb为制动器制动力,则地面制动力Fx与路面附着力存在如下关系,Fφ、Fz、Fb、Fx单位均为N。

(1)

车辆制动过程中,由于轮胎受地面制动力作用产生黏弹性变形,其滚动半径为考虑竖向变形后的等效半径r0(单位为m),假定制动过程中轮胎速度为v(单位为m/s),运动角速度为ω(单位为rad/s),则采用滑移率s表示制动过程中轮胎滑移程度。

(2)

根据式(2)可知,轮胎滑移率范围为0~100%,当车辆匀速行驶时其运动速度等车轮线速度v=r0ω(s=0),属于纯滚动状态;当v≠r0ω(0 目前,关于轮胎-路面间附着特性的原理研究,已于1972年提出具有代表性的理论模型,该模型表明滞后力是轮胎-路面间附着力的主要来源,轮胎橡胶与路面接触滚动过程中会不断产生挤压变形与形变恢复,该过程会造成大量的能量散失。轮胎中的橡胶分子与路表材料分子之间分子键产生的黏附力是附着力的另一主要成因,相关研究中指出黏附力主要受微观纹理影响[7]。因此,胎-路之间的接触及附着特性的变化规律值得深入研究。 鉴于子午线轮胎刚度较大使得滚动过程中与路面接触产生的弹性变形很小,且与地面接触产生的有效摩擦力优于其他轮胎类型(如斜交线轮胎、带束斜交轮胎等),故根据研究成果[8]继续采用175-70-R15型子午线轮胎构造作为研究对象,这里不作赘述,详见文献[8]。 利用ACRP系统[9]获取沥青混合料三维空间分布形态。在构筑具有表面纹理特征的沥青混凝土路面模型的过程中,主要应用有限元法,通过如下步骤进行路面模型的建立,即 1) 3D纹理模型的数据提取、坐标点数据钝化处理、坐标点数据的扩展处理,以及纹理路面实体化处理。 2) 通过单元标准化及网格钝化处理的沥青路面纹理数字化模型,沿着Z轴方向延伸需要的路面厚度。 综上,对帕金森病痴呆患者实施美金刚联合多巴丝肼治疗,可有效缓解患者症状,安全性较高,临床疗效较为理想,对患者生活质量干扰程度较小,值得临床推荐。 3) 采用软件中面部标识符S3进行定义并选择路面模型接触面,见图2。 图2 3D纹理路面模型接触面定义 在ABAQUS中采用接触函数算法,将该轮胎与路面的.inp子模型进行接触耦合,从而获得干燥路面状态下的轮胎滚动仿真分析。此算法决定了在接触过程中,一定会存在着一部分尖锐点互相穿透的问题。但是通过路面纹理钝化处理,这种穿透现象并不会真正影响模型最终的收敛性,穿透现象均能够被限制在允许范围内。在其余的边界条件界定中,均采用与实际情况相符合的边界条件及荷载界定,以保证模型运行的准确性,轮胎-路面相互作用耦合模型见图3。 图3 轮胎与路面接触FEM模型 特定荷载(取值2 500 N)作用下模拟得到的轮胎不规则压痕,其压应力分布沿车辆行驶方向上以胎面中心线为对称分布,接触压力变化曲线见图4。由图4可见,与Wang[10]计算结果较一致,验证了所建立的轮胎-路面接触三维FEM模型的有效性,可以用于后续干燥路面上胎/路附着特性研究。 图4 沿纵向轮胎接触压力变化曲线(y=0剖面) 汽车轮胎与粗糙路表之间相互作用力(主要是摩擦力)对车辆操作性能起着决定性的作用,主要体现在车辆的加速行驶、紧急制动、转弯及上下坡等行驶工况[11]。参考《汽车操纵动力学》及《汽车理论》可知,胎/路之间相对作用情况主要取决于轮胎垂直力与胎/路附着系数,而附着力大小直接体现了胎/路间相互作用,极大程度地制约着制动安全性。 结合轮胎-路面附着原理可知,滑移率与纵向力关系、轮胎侧偏角及回正力矩是表征轮胎-路面之间接触作用的重要附着特性参数。基于ABAQUS建立的胎/路稳态分析模型,在自定义子程序中定义摩擦系数模型。由于篇幅有限,仅针对不同类型沥青路面下轮胎纵向力随滑移率变化规律进行分析,行车速度取值60 km/h,在稳态分析模块中控制轮胎滑移率得到纵向力随滑移率变化曲线,结果见图5。 图5 轮胎纵向力曲线 由图5可见,一般将波长在0.5~50 mm的路面表面构造称为宏观纹理,波长小于0.5 mm的称为微观纹理,胎/路附着特性与路面表面构造之间的具体关系仍在研究中。当滑移率为0~5%,3种沥青路面上轮胎纵向力大致相等,表明沥青路面宏观纹理特性对轮胎纵向力影响不显著,进一步揭示了较低滑移率下轮胎与路面间的附着力主要取决于路表微观纹理及胎/路间接触面积。当滑移率大于5%时,随着滑移率逐渐增大,3种沥青路面上轮胎纵向力大小均为OGFC>SMA>AC,表明较高速度下沥青路面宏观纹理在胎/路接触力占主导地位,宏观纹理越好,路表提供的附着力越大,轮胎产生的纵向力越大。常用的路面纹理评价指标包括MTD和MPD,MTD是采用铺砂法得到的路面平均构造深度,MPD是采用激光扫描得到的路面纹理参数。 基于此,分析路面宏观纹理特性对沥青路面附着特性的影响。通过ACRP系统获得3种沥青路面纹理信息并采用MATLAB编写代码实现沥青路面表面纹理形貌3D坐标点数据导入、纹理形貌可视化,最后计算出平均构造深度MTD值,并与铺砂法相比较可知误差均在5%以内,这与大多数研究采用的标准是一致的,也进一步验证了ACRP系统计算MTD值的准确性,3种典型沥青路面MTD值见表1。 表1 3种典型沥青路面MTD值 在已建立的轮胎-路面接触模型基础上,保持轮胎内压240 kPa、荷载3.922 kN不变,根据表1测试数据选取6种路面宏观纹理MPD值,分别为0.32,0.47,0.63,0.83,1.01,1.21 mm,分析不同行驶速度下路面附着系数随路面纹理参数MPD值的变化规律,模拟结果见图6。 图6 路面MPD值对附着特性的影响 采用已建立的轮胎-路面接触模型,ABS状态下使用自定义的摩擦模型。保持轮胎轴载不变为3 922 N,调整轮胎充气内压、轮胎速度,分别模拟ABS条件下轮胎附着系数随充气内压的变化规律,仿真结果见图7。 图7 不同轮胎压力下胎/路间附着系数 由图7可知,轮胎与路面之间附着系数随充气内压增加而增加,增加幅度随着充气内压的提高而减小。对比3种典型沥青路面上附着系数的变化趋势,发现相同轮胎内压条件下OGFC路面附着系数最大,其次为SMA、AC沥青路面,且轮胎压力越大OGFC路面附着系数变化率越高。 基于以上各因素对路面附着特性影响规律,采用正交试验设计理论进行路面附着系数影响因素敏感性分析,即选择出对沥青路面附着影响较为显著的因素。利用正交试验设计直观地比较分析了路表纹理MPD值、行车速度和轮胎充气压力3个因素对轮胎与路面间附着系数的影响程度,每个因素取4个水平,采用L16(45)正交表,目标考核指标为路面附着系数。结合正交试验设计分析,各影响因素采用的水平取值见表2。 表2 正交试验设计方案及结果 续表2 为了直观地衡量不同因素对路面附着系数的影响程度,根据表2的正交试验结果进行F检验,F检验是通过比较数据之间方差之比来检验数据间是否存在显著性差异的方法,F检验分析的计算因素有平均偏差K、极差R,F检验计算结果见表3。 表3 路面附着系数极差分析 由试验结果可知,各因子影响程度为A>B>C,路表纹理MPD值影响最显著。实际道路工程中,根据道路等级、地理位置与行车舒适性需求,常见的沥青路面为AC-13路面、SMA-13、OGFC-13 3种类型,3种路面在宏观纹理参数上存在显著差异,可以很好地用以表征路表附着特性对路面抗滑性能的影响程度。 1) 滑移率0~5%范围内,轮胎纵向力均大致相等;当滑移率大于5%时,随着滑移率逐渐增大,3种沥青路面上轮胎纵向力大小均为OGFC路面>SMA路面>AC路面,表明较高速度下沥青路面宏观纹理在胎/路接触力占主导地位。 2) 随着MPD值逐渐增加,胎/路间附着系数随之增加,在较高行车速度下表现更加显著;随充气内压增加,路面附着系数逐渐变大且整体呈现抛物线分布;相同轮胎压力下,OGFC路面附着系数最大,其次为SMA路面、AC路面。 3) 基于正交设计试验可知,路表宏观纹理影响最为显著,各因素对路面附着系数的影响程度为:MPD值>行车速度>轮胎压力;滑移率15%左右时,路表附着系数达到峰值。2 轮胎-路面接触有限元模型建立

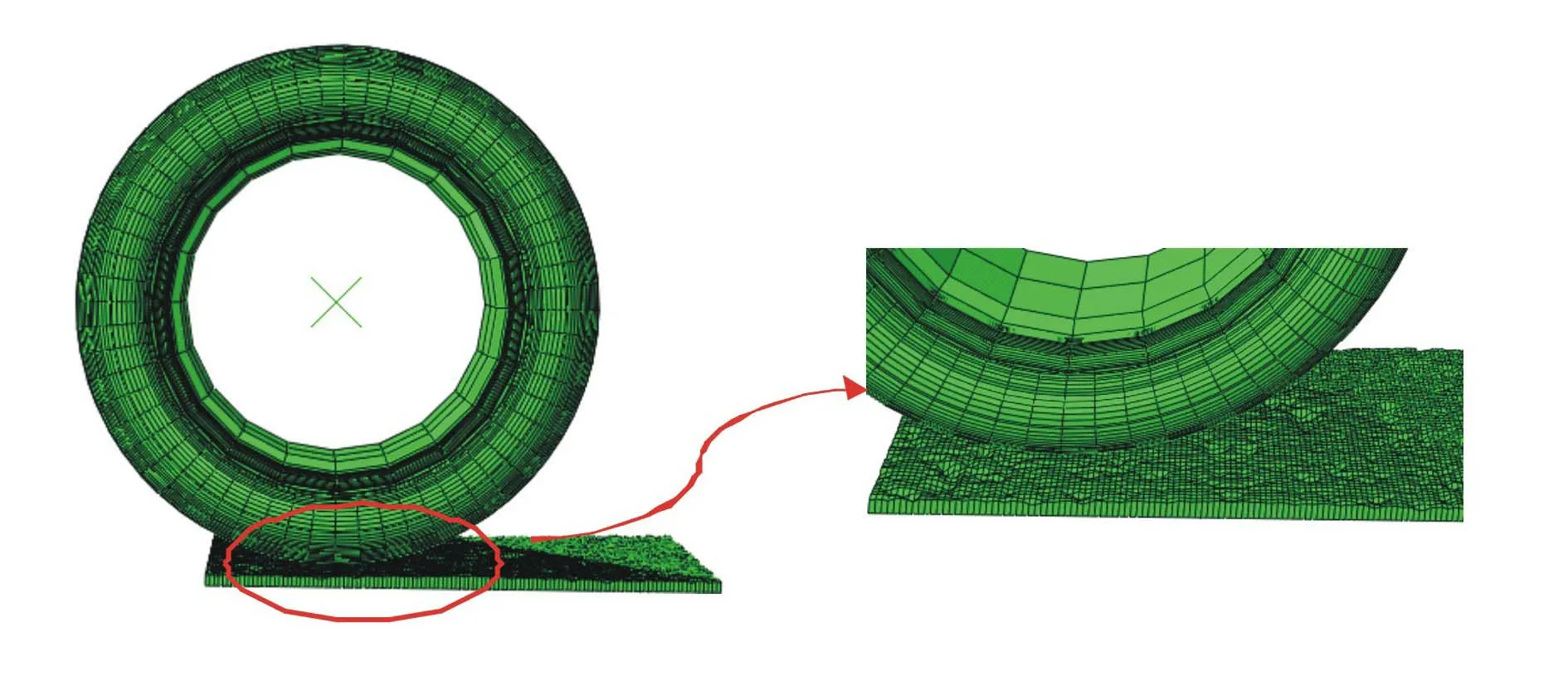

2.1 胎-路接触有限元模型

2.2 接触模型有效性验证

3 胎/路间附着特性变化规律分析

3.1 沥青路面纹理特性的影响

3.2 轮胎充气压力的影响

3.3 附着特性影响因素显著性分析

4 结论