气膜钢筋混凝土结构施工过程有限元模拟研究*

2022-08-29徐高翔龚景海

徐高翔,龚景海,吴 赞

(1.上海交通大学土木工程系,上海 200240;2.中煤建筑安装工程集团有限公司,河北 邯郸 056002)

0 引言

随着经济的发展和土地资源的日益短缺,我国对工业储料仓的建造成本、空间利用率提出了更高要求[1],国家发展和改革委员会在环境治理层面也要求煤炭、矿石等散料在运输和存储过程中不得外露。因此,我国许多钢铁企业、发电厂、水泥厂、选煤厂均需建设大型封闭式储料仓。传统网壳结构高度有限,空间利用率低;而钢筋混凝土薄壳空间容量大,结构封闭,在经济和环保层面均有优势[2]。但传统钢筋混凝土薄壳结构模板搭设困难、造价高;且混凝土浇筑困难,极大地影响了施工质量。因此,大型钢筋混凝土薄壳结构的发展和应用受到严重阻碍[3]。

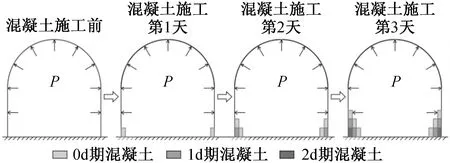

气膜钢筋混凝土结构采用充气膜代替常规模板(见图1),解决了传统混凝土薄壳模板费用高、施工难度大的问题。施工步骤包括:环形基础施工;充气膜展平并与环形基梁固定;利用鼓风机吹膜成型;维持内压不变,在膜内依次喷射聚氨酯保温层,绑扎钢筋,喷射混凝土;卸压并进行结构开洞处理[1-5]。其中,混凝土层包括构造层和结构层,分别多次喷射完毕。由于充气膜模板刚度较小,实际工程中首层构造层厚度通常控制在10mm以内,待构造层硬化形成足够刚度,方可进行结构层喷射。近50年来,气膜钢筋混凝土结构在国外被广泛应用,包括物料储仓、商业中心、礼堂、体育场馆等[6]。2012年以来,国内建成多个气膜钢筋混凝土储料仓,其中葫芦素煤矿选煤厂工程比传统储煤仓节约用地3万多m2。

图1 气膜钢筋混凝土结构

2017年,NB/T 51079—2017《气膜钢筋混凝土结构设计规范》[7]正式实施,为保证施工过程中结构稳定,要求将施工阶段结构最大挠度控制在跨度的1%以内。由于气膜模板刚度较小,工程经验、理论研究匮乏,实际施工过程极易引起局部凹陷甚至整体坍塌。在某试验性工程混凝土喷射过程中,虽制定了详细的施工组织方案,在实际混凝土喷射过程中仍发生了不可控制的局部凹陷。气膜钢筋混凝土结构施工是一个复杂的动态变化过程,常规有限元分析方法以成型后的结构作为分析模型,难以同时考虑结构荷载、混凝土龄期随施工不断变化的过程及混凝土分层喷射所引起的结构形式、结构刚度和承载力的改变。另外,由于结构模型大、工期长,逐个建立每个工作日模型需面临难以完成的巨大工作量。由此可见,气膜钢筋混凝土结构的推广应用,不仅是施工技术层面的问题,更需建立施工过程模拟方法和理论,实现施工变形的准确预测和有效控制。

本文采用多步骤非线性阶段施工有限元分析方法并结合分层壳单元,对国内设计的容量最大的大海则气膜钢筋混凝土储煤仓混凝土喷射过程进行模拟,详细分析施工过程中的结构整体变形特征、局部变形较大位置及充气膜应力变化情况,保障施工安全。在此基础上,讨论影响施工变形的主要因素,提出混凝土喷射方案的优化调整方向,使施工阶段的结构变形得到更好控制,有助于该施工技术的进一步推广应用。

1 工程概况

大海则矿井及选煤厂原煤球仓结构跨度为66m,仓体高66.5m,其中,下部结构为33.5m高的圆柱面,上部结构为33m半径的半球面。直壁段壳厚1 100mm,曲壁段自下而上由1 100mm渐变为350mm,如图2所示。该项目是目前国内设计的容量最大的气膜钢筋混凝土结构。

图2 结构示意

该结构采用自下而上、分层交圈的方式进行混凝土喷射,同时在拟定方案时尽可能保证每日工作量相当。具体施工方案为:将结构沿外轮廓划分为82个1m弧长段,以此作为每次施工的基本单位;自下而上依次进行构造层和结构1~8层施工,分别分多层喷射完成;构造层总厚40mm,其中首层构造层喷射厚度为6mm;结构层的每次喷射厚度≤80mm,施工完成后底部总厚1 100mm,顶部总厚350mm;待混凝土完全硬化后,进行结构开洞处理。混凝土喷射总工期为224d,其间包含设备检修31d,实际施工工作日为193d。

2 有限元模拟方法

2.1 阶段施工

考虑混凝土喷射过程中荷载、材料及结构形式的动态变化,本文采用多步骤非线性阶段施工有限元模拟方法。

混凝土喷射前3d结构断面如图3所示。混凝土喷射前,由于内压P及聚氨酯增强作用,充气膜模板具备一定的抗压、抗弯刚度,能承受首层构造层混凝土自重[8],因此将膜-聚氨酯组合材料薄壳结构作为阶段施工模拟的初始模型。施工第1天,喷射0~5m高度的首层构造层混凝土,不考虑当日混凝土刚度,仅将其作为荷载施加在初始模型上;施工第2天,进行0~5m高度的2层构造层及5~10m高度的首层构造层喷射,此时首日所喷混凝土已具有一定刚度,因此除施加当日喷射混凝土自重荷载外,将0~5m高度的结构截面更换为“膜-聚氨酯-1d混凝土”组合截面;施工第3天同理,除施加当日所喷0~15m高度混凝土自重荷载外,将0~5m,5~10m高度的截面分别替换为“膜-聚氨酯-1d混凝土-2d混凝土”组合截面和“膜-聚氨酯-1d混凝土”组合截面。

图3 混凝土喷射前3d结构断面

以此类推,当日所喷混凝土仅作为荷载施加在结构上,每个施工步分析前通过更新截面信息来考虑混凝土龄期的增长及结构截面的变化,分析完成后的结构形态作为下一个施工步的初始计算模型,直至完成整个施工过程的模拟。截面的定义和有限元分析方法采用分层壳单元法。

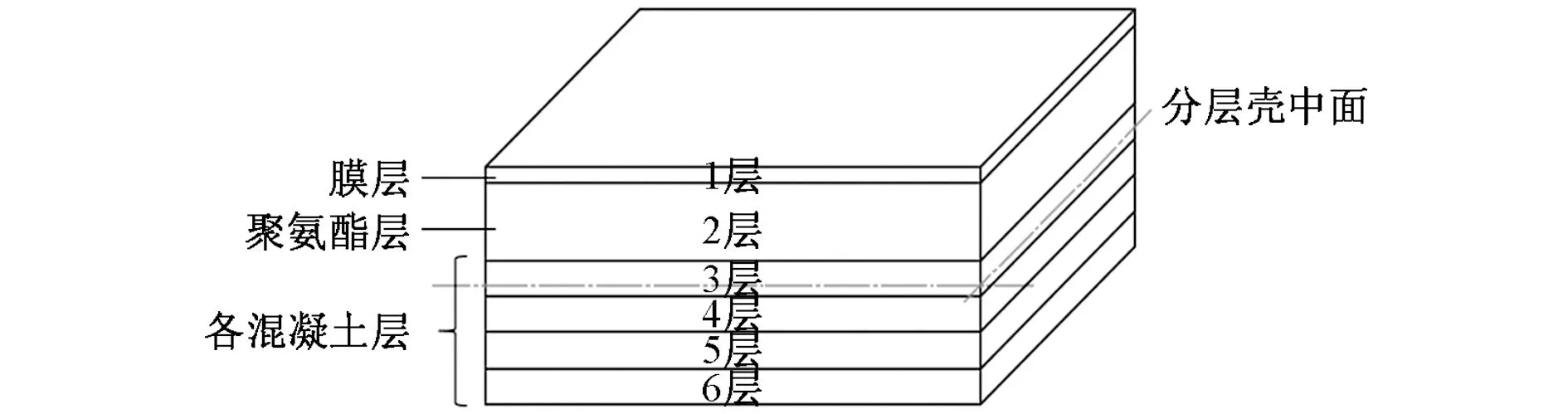

2.2 分层壳单元

对于施工过程中截面不断变化的气膜钢筋混凝土薄壳,可采用分层壳单元进行模拟,如图4所示。沿厚度方向将壳单元定义为多层,每层可设置成不同厚度和材料属性,如膜、聚氨酯、不同龄期混凝土。其有限元原理是基于复合材料力学理论,根据平截面假定及层间无滑移假定,由各层材料的厚度和本构关系得到分层壳截面刚度矩阵;在有限元计算中首先得到分层壳截面的中面应变和转角,然后由平截面假定得到各层应变,最后得到各层应力并合成整个壳截面的内力[9]。分层壳单元在模拟剪力墙[9-11]、核心筒结构[12]、混凝土楼板[13]等算例中具有良好的精度,能很好地模拟具有不同龄期的分层混凝土组合壳体结构。

图4 分层壳单元

2.3 建模与有限元计算软件

采用SAP2000分层壳单元和阶段施工模块进行气膜钢筋混凝土结构施工过程有限元模拟。根据施工进度安排,阶段施工工况分193个施工步进行。基于Visual Basic语言及SAP2000 API函数,编写气膜钢筋混凝土施工模拟的有限元前处理程序,建立SAP2000施工模拟有限元模型。材料性能参数如表1所示,特定龄期混凝土弹性模量按表内数值进行线性插值;另外,对于1d混凝土弹性模量仅取1%,是偏安全地考虑到喷射不均匀问题及实际龄期可能不足1d等不确定因素,导致1d龄期混凝土可能难以提供有效的结构刚度。

表1 材料性能参数

3 模拟结果分析

3.1 关键节点位移分析

为研究施工过程中结构变形特征,取6个不同标高点(见图5),包括直壁段中点(15.000m)、起坡点(30.000m)、曲壁段点(40.000,49.000,58.000m)和顶点,得到各节点施工全过程的竖向和水平位移变化曲线,如图6所示,其中竖向位移向上为正,水平位移向外扩张为正。

图5 特征点选取

图6 特征点施工全过程位移变化曲线

由图6a可知,15.000,30.000,40.000m标高点在施工过程中持续下降,而曲壁段49.000,58.000m标高点和顶点在施工过程中存在抬升阶段。曲壁段首层混凝土喷射时的结构受力简图如图7所示,由于充气膜刚度较小,在喷射处混凝土自重荷载W作用下,喷射位置发生了明显下沉,同时截面轴力F2导致上部结构抬升。因此,在曲壁段下部结构喷射过程中,上部未喷部分持续抬升,直至上部结构也开始喷射首层混凝土。如49.000,58.000m标高点和顶点在曲壁段混凝土喷射日(27步)开始抬升,且分别在第38,68,84步不再抬升并发生明显下降,均由当日对应区域首层混凝土的喷射导致。其中,顶点在施工过程中最大抬升值为167mm,施工完成后下降至初始位置以下112mm处。

图7 曲壁段首层混凝土喷射时受力简图

对于各点的水平位移,由图6b可知,直壁段15.000,30.000m标高点发生外鼓变形;曲壁段40.000,49.000,58.000m标高点呈现内凹变形,分别发生在对应区域的首层混凝土喷射日;由于结构对称,顶点基本不产生水平位移。

3.2 结构整体变形分析

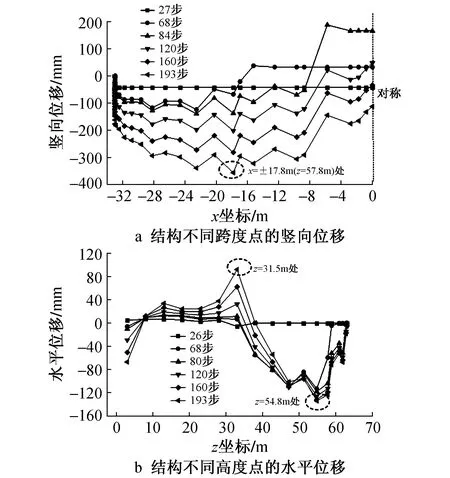

为更好地说明结构整体变形特点及其随施工进行的变化情况,不同施工步下结构整体变形曲线如图8所示,其中竖向位移向上为正,水平位移向外扩张为正。施工完成后的结构位移如图9所示。

图8 不同施工步下结构整体变形曲线

图9 施工完成后的结构位移云图

由图8a可知,在第27步前,由于只进行了直壁段混凝土喷射,上部结构随直壁段下沉而发生整体下沉;随着第27步曲壁段混凝土喷射,直壁段继续下沉,曲壁段下部下沉、上部抬升,直至第84步穹顶抬升达到最大;此后随着穹顶混凝土喷射,结构再次发生整体下沉,最终结构各位置竖向位移均处在初始位置以下。其中,竖向位移最大点在x=17.8m处(标高57.800m),为363mm。

由图8b可知,直壁段下部发生内凹变形,上部发生外鼓变形;曲壁段下部发生外鼓变形,上部发生内凹变形。由于曲壁段混凝土持续喷射,起坡处为平衡上部荷载,起到“箍环”的作用,环向受拉,因此随施工的进行持续发生外鼓变形。施工完成时,结构最大水平外鼓点位于31.500m标高处,外鼓值为98.7mm,最大水平内凹点位于54.800m标高处,内凹值为133mm。结构竖向、水平位移均在规范限值(结构跨度的1%)以内。

由此可见,气膜钢筋混凝土结构混凝土喷射过程的变形可分为整体下沉(变形前期1~30d)、下部结构下沉的同时上部结构抬升(变形中期31~92d)、再次整体下沉(变形后期93~224d)3个阶段,划分阶段的时间节点分别是曲壁段首层构造层混凝土喷射及穹顶首层构造层混凝土喷射。

3.3 局部变形及膜应力变化

基于计算结果,本节主要研究混凝土喷射过程中结构局部变形较大处及其发生原因;分析充气膜应力变化情况,以保障混凝土喷射过程顺利进行。

对结构局部变形较大处位置及产生原因进行总结分析,如表2所示。局部变形包括起坡处的水平外鼓和曲壁段的内凹变形。通过对关键施工步进行非线性分析计算,得到曲壁段首层混凝土喷射前、后结构局部变形轮廓线,如图10所示(为了更清楚地展现,将变形放大3倍)。由图10可知,由于充气膜结构刚度较小,在曲壁段首层混凝土喷射时喷射位置发生局部变形突变,下部结构由于已有混凝土提供刚度,变形很小。从变形结果看,充气膜模板未发生反拱屈曲现象。

表2 局部变形

图10 局部变形轮廓线

在曲壁段首层构造层混凝土喷射阶段,除引起局部变形外,膜材应力也发生明显下降。膜材拉应力是保障施工过程中膜面不发生褶皱及混凝土顺利喷射的前提。在600Pa充气膜内压下,半球面膜材经、纬向初始拉应力均为10MPa。膜材应力下降值如表3所示,在曲壁段混凝土喷射过程中,膜材经、纬向应力最大下降值分别为2.21,0.66MPa,分别占预应力的22.1%,6.6%,可见施工过程中膜材能持续保持张拉状态而不发生褶皱。

表3 膜材应力下降值

4 变形影响因素及施工方案优化

4.1 材料性能影响

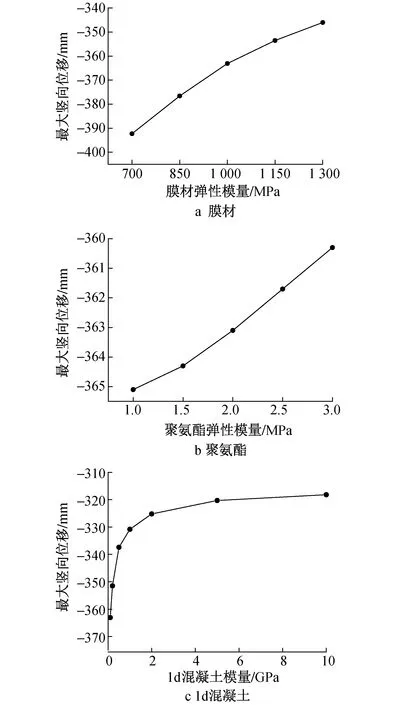

膜材、聚氨酯、混凝土的弹性模量直接影响施工过程中的结构变形。通过采用不同弹性模量材料进行有限元模拟,分别研究这3种材料对结构施工过程变形的影响关系,探索施工过程中结构变形的主导因素,为实际工程的施工变形预测和材料选择提供理论指导。

膜材、聚氨酯、1d混凝土弹性模量对结构变形的影响如图11所示。在工程使用范围内,对膜和聚氨酯分别取5种不同的弹性模量,混凝土主要考察其早期弹性模量,主要原因是结构变形集中在混凝土喷射前期,当混凝土完全硬结后,后续变形相对于前期小得多。由于1d混凝土对结构刚度贡献存在较大离散性和不确定性,且由于混凝土仍处于初凝阶段,可能难以提供有效的结构刚度,在0.1~10GPa取7种不同弹性模量。

图11 膜、聚氨酯、1d混凝土弹性模量对结构变形的影响

由图11可知,结构位移随3种材料弹性模量的增加而减小。在工程选用范围内,膜材、聚氨酯弹性模量对结构变形的影响基本呈线性关系,且膜材的影响比聚氨酯更显著。因为结构的变形主要是在首层混凝土喷射时产生,而膜材弹性模量约为聚氨酯的1 000倍,厚度约为聚氨酯的1/50,因此膜材对充气膜模板的刚度贡献远大于聚氨酯。混凝土早期弹性模量对结构变形的影响表现出明显的非线性。当弹性模量在0.1~1GPa时,结构变形随混凝土早期模量的增加迅速减小;当弹性模量取较大值,尤其在5~10GPa,弹性模量对结构变形的影响很小。其原因是当混凝土早期模量较小时(与膜材模量相当),首层混凝土喷射完成后结构刚度虽有明显提升,但在第2层混凝土喷射时仍能产生变形;当混凝土早期模量远大于膜材,首层混凝土喷射完成后结构刚度得到巨大提升,后续相同位置继续喷射混凝土所产生的变形与首层混凝土喷射时产生的变形相比,几乎可忽略不计。膜材、聚氨酯、混凝土弹性模量的相对大小,决定了它们对结构施工变形的影响程度。因此,对于气膜钢筋混凝土结构,选用更高弹性模量的膜材及更高早期强度的喷射混凝土能有效减小施工变形。

4.2 喷射方案优化

混凝土喷射方案是影响结构施工变形的重要因素。针对曲壁段首层混凝土喷射时引起较大局部变形,有2种喷射方案的优化思路:减小曲壁段首层构造层混凝土的喷射厚度,缩小曲壁段首层构造层混凝土的每次喷射范围。

以59~63段为例对方案进行优化说明。原喷射方案中构造层分6次喷射完成,其中首层混凝土厚6mm;调整后的方案中首层构造层厚5mm,且分为59~60,61~63段2次完成,同时为保证构造层总厚度不变,对后续施工步进行调整。以同样的思路对其他弧段的喷射方案进行优化。

方案优化前、后的结构变形如图12所示。由图12可知,方案优化后的结构竖向和水平位移均有明显减小。其中,最大竖向沉降由原来的363mm减小为327mm,减小9.9%;最大水平内凹由原来的133mm减小为101mm,减小24.1%。说明本节优化方法对控制施工变形有效。

图12 方案优化前、后的结构变形

5 结语

通过对大海则储煤仓混凝土喷射施工过程进行有限元模拟,得出以下结论。

1)结合分层壳单元的多步骤非线性阶段施工有限元方法,能同时考虑结构荷载、混凝土龄期和结构形式随施工进行的动态变化过程,实现了气膜钢筋混凝土结构施工过程有限元模拟,解决了该新型施工技术在理论分析方法上的难点,推动了气膜钢筋混凝土结构的应用和发展。

2)气膜钢筋混凝土壳的施工变形可分为整体下沉、下部结构下沉的同时上部结构抬升、再次整体下沉3个阶段。

3)上部荷载持续施加引起结构起坡处(31.500m标高)的外鼓变形;曲壁段首层构造层的喷射引起曲壁段5处局部内凹变形,分别在47.100,54.100,57.800,59.300,61.500m标高处。

4)混凝土喷射施工引起结构最大位移在跨度的1%以内,气膜模板未发生反拱屈曲;膜材应力下降值在其初始应力的25%以内,能保障膜面张拉状态。

5)材料弹性模量和混凝土喷射方案是影响施工变形的重要因素。在施工技术允许范围内,通过减小首层构造层混凝土的喷射厚度和每次喷射范围,能有效减小施工变形;为实际工程的材料选型和混凝土喷射方案的制订提供理论指导。