高效空气过滤用PTFE膜材料的结构和性能

2022-08-29刘朝军刘俊杰丁伊可张建青

刘朝军,刘俊杰,丁伊可,张建青

(1 浙江金海高科股份有限公司,浙江诸暨 311817;2 天津大学环境科学与工程学院室内空气环境质量控制天津市重点实验室,天津 300072)

高效空气过滤技术的发展和进步与人类的生产生活密切相关。20 世纪50 年代末,美国海军研究室率先采用超细玻璃纤维(简称玻纤)在长网造纸机上抄纸成功,开创了制备玻纤滤材的历史。超细玻纤滤材由于具有过滤精度高、过滤阻力低、耐热耐湿、抗霉等优良性能,且克服了早期石棉滤材的致癌难题,引起了世界范围内研究者的广泛关注,并相继开发成功了以超细玻纤为介质的高效和超高效空气滤材,为核工业、生物工程、航空航天和大规模集成电路等一大批尖端技术的高速发展提供了基础条件。目前,玻纤滤材在高效空气过滤领域的应用依然占主导地位,然而,随着人们对生活水平要求的日益提高和现代精密制造业对高度洁净空气环境的进一步需求,超细玻纤滤材的不足日益凸显,如玻纤脆性大导致其在使用过程中产生的碎屑易进入人体和精密制造业空气环境,酸性环境下产生的硼蒸气会导致微电子部件缺陷等,这使玻纤滤材的进一步应用受到极大制约。

除超细玻纤滤材外,熔喷驻极非织造材料、静电纺丝纳米纤维膜和聚四氟乙烯(polytetrafluoroethylene,PTFE)拉伸膜是几种研究较多的高效空气滤材。其中,熔喷驻极非织造材料通过静电引力吸附空气中的颗粒污染物,这使其具有过滤阻力低、过滤效率高的特点,但其驻极电荷受环境的影响较大,在温度和湿度条件适宜的情况下,驻极电荷极易迅速衰减导致过滤效率稳定性和使用安全性较差;静电纺丝纳米纤维膜具有可控的纤维形态和直径、比表面积大、孔隙率高、孔径分布窄等优势,这使其在微细颗粒物过滤方面表现出极好的应用前景,然而,静电纺丝技术的生产效率较低,其在规模化制备方面仍存在许多问题有待解决。

PTFE拉伸膜最先由美国DuPont公司于20世纪60 年代通过单向拉伸的方法制得,但这种单向拉伸膜由于结构致密,只能应用于密封领域。1976年,美国Gore 公司率先采用双向机械拉伸的方法制备了膨体PTFE 微孔滤膜并首次应用于工业除尘领域,之后,美国的Pall、Millipore、Donaldson,日本的日东电工、大金等公司相继开发成功了过滤用PTFE 膜材料。几十年来,随着工艺技术的不断升级和改进,PTFE 膜已发展成为一种过滤效率可与超细玻纤滤材相媲美、且过滤阻力占绝对优势的新型过滤材料,在高效空气过滤领域的应用中占据重要地位。与超细玻纤滤材相比,PTFE膜滤材具有以下显著优势:①过滤效率高,最高可达到U17(99.999995%)等级;②过滤阻力低,为同过滤效率等级超细玻纤滤材的40%左右;③韧性好、机械强度高,克服了超细玻纤脆性大、加工性能差的不足;④耐高温、抗腐蚀性能好,可用于高温烟尘和腐蚀性气体的高效过滤。基于此,PTFE 膜滤材被公认是一种最具发展前景的高效空气过滤材料之一。

全面深入研究PTFE 膜滤材的微观结构和过滤性能,对设计和制备性能更优的PTFE 膜滤材具有重要意义。为了获得更加系统的PTFE 膜材料的结构和性能特点,本文采用多种表征方法对两种商用的PTFE 膜微观结构和过滤性能与超细玻纤滤材进行了对比研究,以期为进一步提高PTFE 膜滤材的性能提供一定的参考依据。

1 材料和方法

1.1 材料

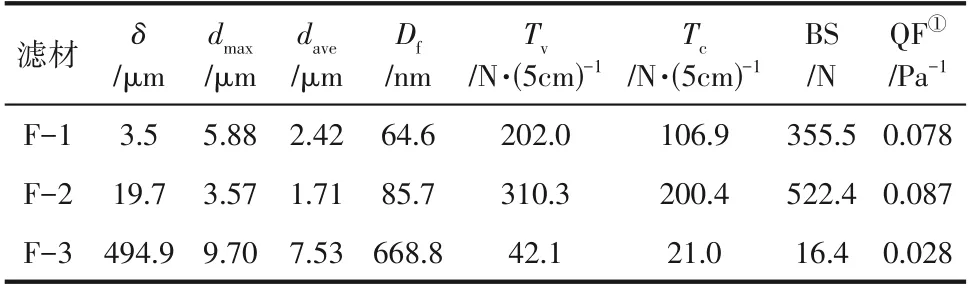

实验采用两种市场商品化的高效滤材,其中一种为PTFE膜滤材(分别标记为F-1、F-2,具体结构性能见表1),三层复合结构(上下两层为双组分的PET 支撑材料,中间层为PTFE 膜过滤材料),另一种为超细玻纤滤材(标记为F-3,具体性能见表1),分别由三家不同的生产商提供;邻苯二甲酸二辛酯(DOP),天津大茂化学试剂厂;氯化钠,国药集团化学试剂有限公司;BSD16型浸润液,贝士德仪器科技(北京)有限公司。

表1 PTFE膜和玻纤滤材的结构和性能参数

1.2 实验仪器

3160型自动滤材测试仪,美国TSI公司;8130型自动滤材测试仪,美国TSI 公司;SEM500 型扫描电子显微镜,德国ZEISS公司;3H-2000PB型滤材孔径分析仪,贝士德仪器科技(北京)有限公司;FA2004 型电子精密天平,上海舜宇恒平科学仪器有限公司;YG026D 型多功能电子织物强力仪,宁波纺织仪器厂。

1.3 结构和性能表征

1.3.1 形貌观察

三种滤材表面和断面的微观结构采用德国ZEISS 公司SEM500 型扫描电子显微镜进行观察拍照,所用电压为10kV,其中滤材的断面通过将其放入液氮中冷冻然后快速切割获得,在拍照观察前,样品的表面和断面均进行了喷金处理。

1.3.2 厚度

在1.3.1 节获得的断面SEM 照片基础上,使用Image Pro Plus软件对滤材的厚度进行测试,每种样品测定6个不同位置,结果取平均值。

1.3.3 纤维直径分布及平均直径

在1.3.1 节获得的SEM 照片基础上,每种滤材随机选取100根纤维使用Image Pro Plus软件对其直径进行测试,然后采用Origin软件对直径分布进行统计、拟合。

纤维平均直径计算见式(1)。

式中,n为各统计分组的频数;为各统计分组的区间中值,nm;为纤维的总根数。

1.3.4 最大孔径和平均孔径

采用3H-2000PB 型滤材孔径分析仪对滤材的最大孔径和平均孔径进行测试,测试前将滤材浸入BSD16型浸润液中使其完全浸湿,仪器将自动测试滤材的泡点压力,并分析材料的“湿线”“干线”和“半干线”,“湿线”和“半干线”的交点对应一压力,滤材的最大孔径和平均孔径分别依据式(2)、式(3)求得:

式中,为泡点压力,Pa;为孔扭曲因子,取0.75;为浸润液的表面张力,其值为16.0×10N/m;为浸润液与孔壁间的接触角,为0°。

1.3.5 拉伸强度和顶破强度

采用YG026D型多功能电子织物强力仪,分别参照GB/T 3923.1—2013《纺织品织物拉伸性能第1 部分:断裂强力和断裂伸长率的测定(条样法)》和GB/T 19976—2005《纺织品顶破强力的测定钢球法》对三种滤材的纵横向拉伸强度、及顶破强度BS进行测试。

1.3.6 过滤效率

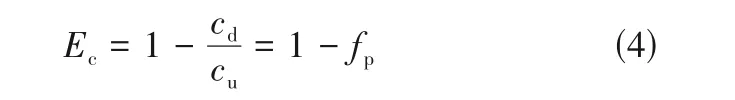

参照欧洲标准《EN 1822-3》中对于滤材测试方法的规定,使用TSI 3160型自动滤材测试仪对三种滤材的过滤效率进行测试,滤材的有效测试面积为100cm,采用DOP 单分散气溶胶,气体流速为5.33cm/s,分别测试滤材对0.02μm、0.05μm、0.08μm、 0.11μm、 0.14μm、 0.17μm、 0.21μm、0.24μm、0.27μm 和0.3μm 粒径下DOP 气溶胶的过滤效率,其值依据式(4)求得。

式中,为过滤效率,%;和分别为上游和下游的粒子计数浓度,个/cm;为穿透率,%。

1.3.7 过滤阻力和品质因子

过滤阻力是指气体通过滤材时其上游和下游间的压力差,单位为Pa,它是表征滤材过滤过程能源效率的一项重要指标。本文采用TSI 8130型自动滤材测试仪对滤材的过滤阻力进行测试,滤材有效测试面积为100cm。

通常,滤材的过滤效率和过滤阻力是一对矛盾体,因此多采用品质因子作为材料过滤性能评价的平衡指标,其值越高,表示材料的综合过滤性能越优,品质因子常通过式(5)求得。

式中,Δ为滤材的过滤阻力,Pa。

1.3.8 容尘量

容尘量是指当过滤阻力达到特定值时,单位面积滤材捕集到粉尘颗粒的质量总和,是衡量滤材使用寿命的重要参数,对高效过滤器在实际运行过程中成本的高低有决定性影响。本研究滤材容尘性能的测定参照欧洲标准《EN 1822-3》在TSI 8130 型滤材性能测定仪上完成,采用中性NaCl 气溶胶,其质量中值直径为0.26μm,数量中值直径为75nm,几何标准偏差小于1.83,气溶胶浓度为19.3μg/L 并维持不变,滤材有效测试面积为100cm,测试气体流速为5.33cm/s。

滤材容尘量的计算依据式(6)确定。

式中,为容尘量,mg/m;为滤材达到规定阻力时捕获粉尘和滤材的质量之和,mg;为滤材的初始质量,mg;为滤材有效测试面积,m。

2 结果与讨论

2.1 滤材形貌及结构

为了研究两种滤材的微观结构和形貌,利用扫描电子显微镜对PTFE 膜和超细玻纤滤材的形貌进行观察,其表面及断面电镜照片如图1所示。由图1 可知,与超细玻纤滤材的结构类似,PTFE 膜滤材亦由多种不同细度的、无规则杂乱排列的纤维组成,其中,较粗纤维和较细纤维间的交替存在,使滤材中的纤维形成明显的“隆起”结构,有效调控了纤维之间的距离,进而实现了纤维填充密度的调节,这是PTFE 膜滤材对微细颗粒物具有优异捕捉能力和较低过滤阻力的重要原因之一;由PTFE 膜滤材的电镜照片可见,其表面和中间分布着大量不同大小的微小“结点”,这是未被拉伸展开的PTFE结晶分子,PTFE 纤维之间由“结点”相连接并最终形成稳定的“原纤-结点”微观结构,由于拉伸过程的均匀性较难控制,使“结点”的大小存在差别,滤材中“结点”的存在强化了纤维的“隆起”结构,实现了PTFE 纤维间填充方式和填充密度的进一步调节,这对降低滤材的过滤阻力和改善容尘性能有一定作用;“结点”的存在使PTFE 膜表现出具有类似三维立体滤材的结构特征,这与经湿法造纸技术通过黏合剂将玻纤固定的玻纤滤纸有明显差别;与超细玻纤滤材相比,PTFE 膜滤材的纤维具有更小的纤维细度,且其表面呈现明显的竹节状,该现象与其制备过程中高倍的纵横向拉伸有关,这得益于PTFE 树脂的高度结晶性能;由于PTFE 膜具有更小的纤维细度,其纤维间孔隙较玻纤滤材更小;两种类型滤材的断面电镜照片反映出PTFE 膜滤材与超细玻纤滤材相比具有极薄的厚度。

图1 PTFE膜和玻纤滤材形貌图

2.2 纤维直径分布

三种滤材的纤维直径分布如图2所示。各滤材均由一系列不同直径和含量的纤维组成,其中两种膜滤材的纤维直径分布在10~240nm,远低于玻纤滤材的50~2600nm;三种滤材纤维直径分布曲线的峰值分别对应45nm、77nm 和240nm,100nm 以下的纤维数量分别占85.47%、65.67%和8.40%;滤材F-1具有最窄的纤维直径分布,使粗细纤维的混杂结构对纤维填充密度的调节有限,内部的“隆起”较少,滤材结构更致密,且其细纤维的含量较高,导致其较滤材F-2对细微颗粒物的拦截效应和扩散效应更明显,其对细颗粒物具有更好的捕捉能力,但纳米纤维的致密堆积可能导致其过滤阻力较滤材F-2偏高。

图2 PTFE膜和玻纤滤材的纤维直径分布

三种滤材的纤维平均直径见表1,由表可知,两款膜滤材的纤维平均直径均达到了纳米级,这是PTFE膜具有低阻高效特点的重要原因之一。

2.3 过滤效率及最易穿透粒径

图3是三种滤材对不同粒径DOP颗粒的过滤性能。由图可知,随着DOP 颗粒粒径的增大,超细玻纤和PTFE 膜滤材的过滤效率均表现出较为明显的先降低后增大趋势,即在0.02~0.30μm 的某点存在一效率最低点,该点称为最易穿透粒径(MPPS),这表明两种类型滤材对颗粒物的过滤均不是单一的筛分机制。其中,PTFE 膜滤材(F-1和F-2) 的MPPS 分别约为0.060μm 和0.075μm,低于超细玻纤滤材(F-3)的0.12μm。

图3 滤材5.33cm/s风速下对不同粒径DOP颗粒的过滤性能

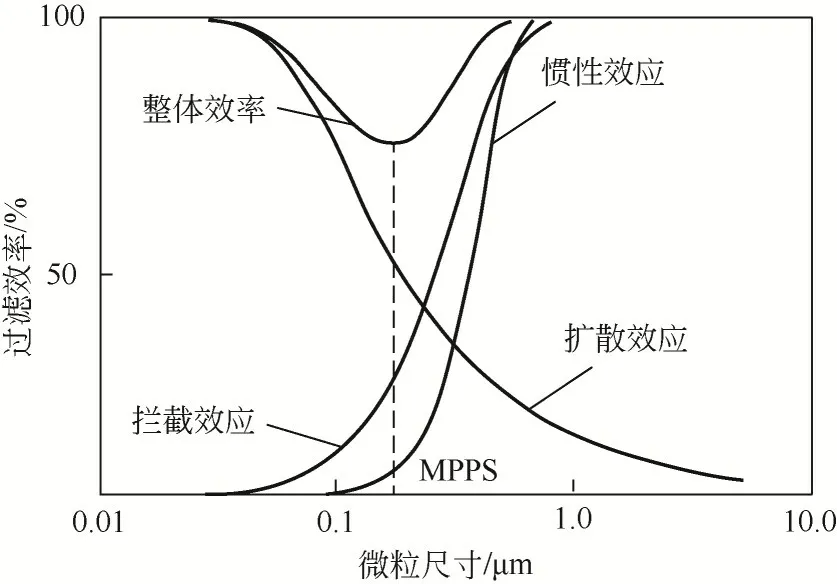

空气过滤材料的这种特性主要是因为滤材对颗粒物的过滤机理与滤材的纤维直径及颗粒物的尺寸有关。就纤维类滤材而言,0.1μm 以下颗粒的过滤以布朗扩散效应为主,随着微粒尺寸的增大,扩散效应逐渐减弱,拦截和惯性碰撞效应逐渐增强,如图4所示,这样必然存在一点为滤材过滤效率的最低点;同时,PTFE 膜的纤维平均直径远低于超细玻纤(见表1),达到了纳米尺度,使PTFE 纤维对微细颗粒物的黏附作用即范德华力显著增强,且纳米纤维的无规则堆积极大增强了滤材对颗粒物的拦截效应,导致PTFE 膜滤材的MPPS较玻纤滤材左移。

图4 滤材的过滤机理与粒径关系曲线

图3 还表明,厚度分别为3.5μm 和19.7μm 的PTFE 膜滤材对0.3μm DOP 颗粒的过滤效率分别为99.999%和99.988%,达到了HEPA 级别,高于厚度约500μm 超细玻纤滤材的99.981%,这体现了PTFE膜滤材在微细颗粒物过滤方面的显著优势。

2.4 过滤阻力

三种滤材在不同风量下的过滤阻力如图5 所示。由图可见,各滤材的过滤阻力均随测试风速的增大呈现线性增加的趋势,符合达西定律;与超细玻纤滤材相比,PTFE 膜滤材的阻力优势明显,以32L/min 的测试风量为例,玻纤滤材的过滤阻力是300.8Pa,两款PTFE 膜滤材的阻力分别是147.65Pa 和103.73Pa,分别为玻纤滤材阻力的49.09%和34.48%,且PTFE膜滤材随着测试风速的增大其阻力增加速度较玻纤滤材小,这与PTFE 膜具有比玻纤滤材更小的纤维直径有关。

图5 滤材的过滤阻力与风量的对应关系

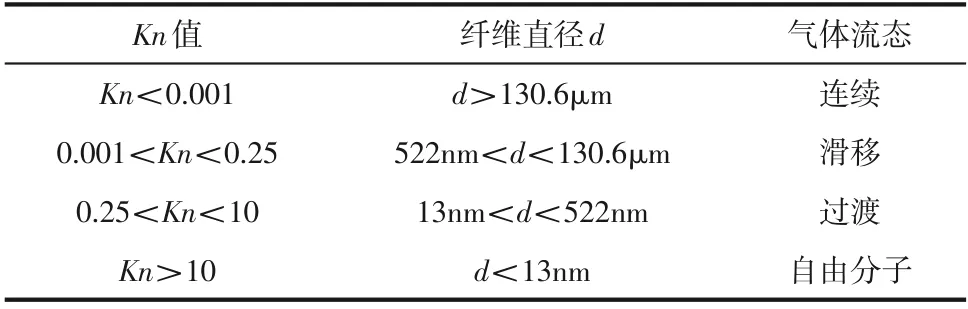

过滤阻力来源于纤维对气流的拖拽力,PTFE 膜滤材具有较低的阻力,与纳米纤维附近气流的滑移效应及滤材中“结点”对纳米纤维填充密度的调节有关。单纤维附近气体的滑移程度可根据Knudsen数进行计算,定义为式(7)。

式中,为气体分子平均自由程,常温常压下其值为65.3nm;为纤维直径,nm。

值与气体流动状态的关系如表2 所示。当>0.25时,纤维周围的气体将产生明显的滑移效应,且滑移效应随着纤维直径的减小而增强,当纤维直径<13nm时,气体在纤维附近的滑移效应十分剧烈,纤维对气流的拖拽力可基本忽略。PTFE 膜滤材的纤维直径在10~240nm,纤维周围气体的流动处于自由分子流态和过渡流态,使气流在PTFE 纤维表面的滑移效应远高于玻纤,从而导致PTFE膜滤材的过滤阻力较小;同时,随着的增大,对于气体的微流动而言,稀薄效应变得显著,可以有效降低气体低流动状态下的有效黏度,从而降低摩擦阻力,这也是PTFE 膜滤材过滤阻力较小的原因之一。尽管如此,纳米纤维的致密堆积仍会对纤维附近气体的流动状态产生干扰,这是滤材F-1的阻力较F-2偏高的重要原因。

表2 Kn值与单纤维附近气体流动状态的对应关系

2.5 容尘性能

三种滤材容尘过程的阻力变化曲线见图6。随着容尘过程的进行,各滤材的过滤阻力快速增大,其中,玻纤滤材(F-3) 的过滤阻力由初始的301.5Pa 逐渐增加到809.5Pa,增加了508Pa,PTFE膜滤材(F-1 和F-2)的过滤阻力分别由初始的148.7Pa 和105.9Pa 逐渐增加到998.0Pa 和1014.1Pa,分别增加了849.3Pa和908.2Pa,这是颗粒物在纤维和滤材表面的持续堆积增大了对气流的拖拽力并降低了滤材的有效孔隙率导致的。尽管玻纤滤材的初始阻力较PTFE 膜滤材偏高,但其容尘过程的阻力增加速度最慢,这与玻纤滤材的纤维平均直径较大、纤维间的孔隙较PTFE 膜滤材更发达有关,在颗粒物的过滤过程中,粉尘污染物主要通过扩散效应、拦截效应和惯性效应被去除,污染物更易镶嵌在较厚的玻纤3D 空间的孔隙中,滤材表面不易形成致密的滤饼层。而由于PTFE 膜滤材的孔径较小,其对颗粒物的过滤以拦截效应为主,污染物更易在膜表面快速形成致密的滤饼层,使过滤阻力迅速增加。

图6 滤材容尘过程容尘量-阻力曲线

3 结论

(1)PTFE 膜作为一种经高倍纵横向拉伸形成的以纳米纤维为过滤介质的高效空气过滤材料,微米级厚度的PTFE 膜滤材可达到与0.5mm 左右厚度的玻纤滤材相同甚至更高的过滤效率。

(2)PTFE 膜滤材的过滤阻力不及玻纤滤材的50%,品质因子是玻纤滤材的3倍左右。

(3)PTFE 膜的最易穿透粒径约为0.06μm,低于玻纤滤材的0.12μm。

(4)当终阻力约400Pa 时,PTFE 膜滤材的容尘量大于超细玻纤滤材,PTFE 膜更适合应用于有再生或预过滤装置的场所,如何进一步提升PTFE膜滤材的容尘性能是未来拓展其产业应用的关键。