废轮胎热裂解技术研究现状与进展

2022-08-29季炫宇林伟坚周雄柏继松杨宇孔杰廖重阳

季炫宇,林伟坚,周雄,柏继松,杨宇,孔杰,廖重阳

(1 重庆科技学院,重庆 401331;2 生活垃圾资源化处理省部共建协同创新中心,重庆 401331)

日益增加的废轮胎已经成为全球性的问题,其产量以每年8%~10%的高速度增长。废旧轮胎的主要成分为橡胶,其产生的废橡胶制品份额约占整个废旧橡胶制品总量的70%。传统的废轮胎处理技术如填埋法、焚烧法等存在诸多缺陷,包括占用公共土地资源、污染环境且易引起火灾等,在一些发达国家已被禁止采用。目前相对较环保的处理方式主要有热裂解制高价值产物、破碎碾磨制胶粉、再生橡胶及翻新再利用等。但回收再利用只能延长橡胶的使用年限,并不能从源头上解决“黑色污染”问题,并且翻新再生过程中二次污染严重且能耗较高。以再生橡胶为例,其处理工艺过程包括脱硫、破碎、滤胶等,其中脱硫需在高温高压的条件下进行,使用的再生剂富含苯酚类、烷基二硫化物等有毒物质,排放物中含有大量HS 和NO等污染物,且处理难度大、经济效益低。相比而言,通过热解工艺实现废轮胎的资源化、无害化处理,其能源回收效率高达70%,是更为理想的处置方式。本文主要基于废轮胎热解技术的发展现状及趋势,从反应机理、工艺参数、热解装置及热解产物等方面进行分析对比和归纳总结,从而为废旧轮胎热解技术向工业化、大型化发展提供技术依据。

1 废轮胎热解技术

1.1 废轮胎的热解机理

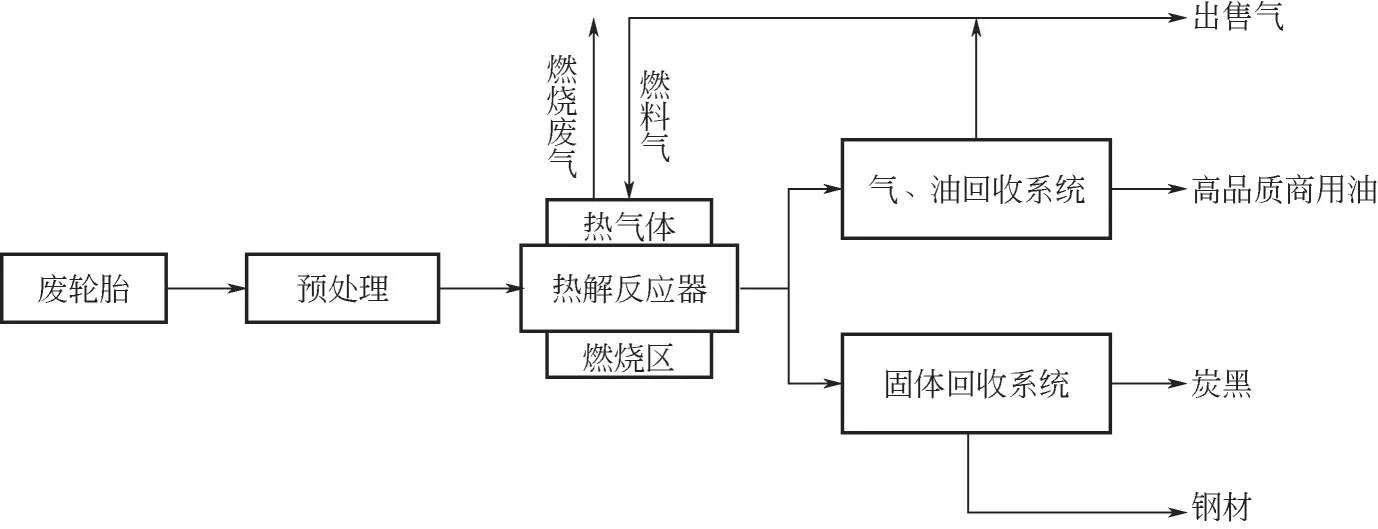

轮胎主要由橡胶、炭黑、化学助剂等组成,其中橡胶占比达60%,主要为天然橡胶(NR)、丁苯橡胶(SBR)、顺丁橡胶(BR)等。表1 为废轮胎与常见燃料的元素分析及热值对比,其可燃元素C、H含量较高,热值较高,具备能源化利用潜力。废轮胎热解处置工艺见图1,包括预处理、热解、热解产物回收等。经过预处理后的废轮胎进入固定床、流化床或高压釜等热解反应器,在氮气气氛或其他欠氧气氛条件下完成热解。其热解产物主要包括热解油、热解炭及热解气等三相产物,经济价值均较高,其中热解油的热值约为40MJ/kg,进行适当处理后可作为发动机燃料使用,且热解油中富含柠檬油精和BTX 苯系物;热解炭经活化后可吸附污水、废气中的污染物,还可用作补强剂;热解气中碳氢气体(CH、H)含量高,含氧气体较少,可直接作为燃料使用。

图1 废轮胎热解工艺流程[10]

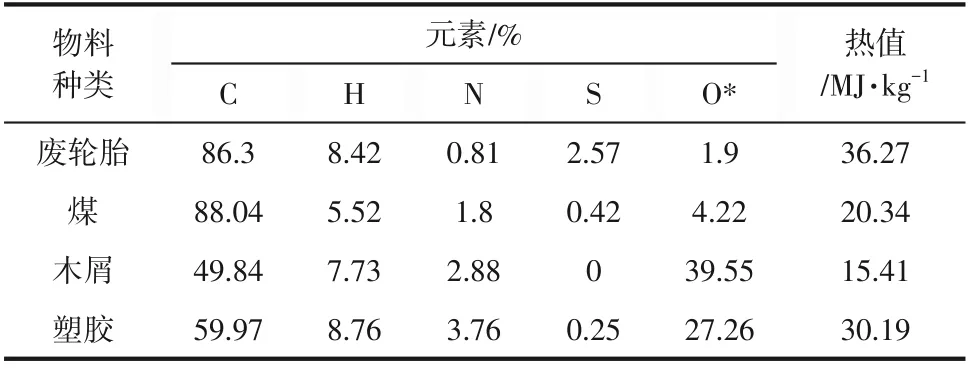

表1 废轮胎与煤、生物质、塑胶的元素分析及热值对比[11]

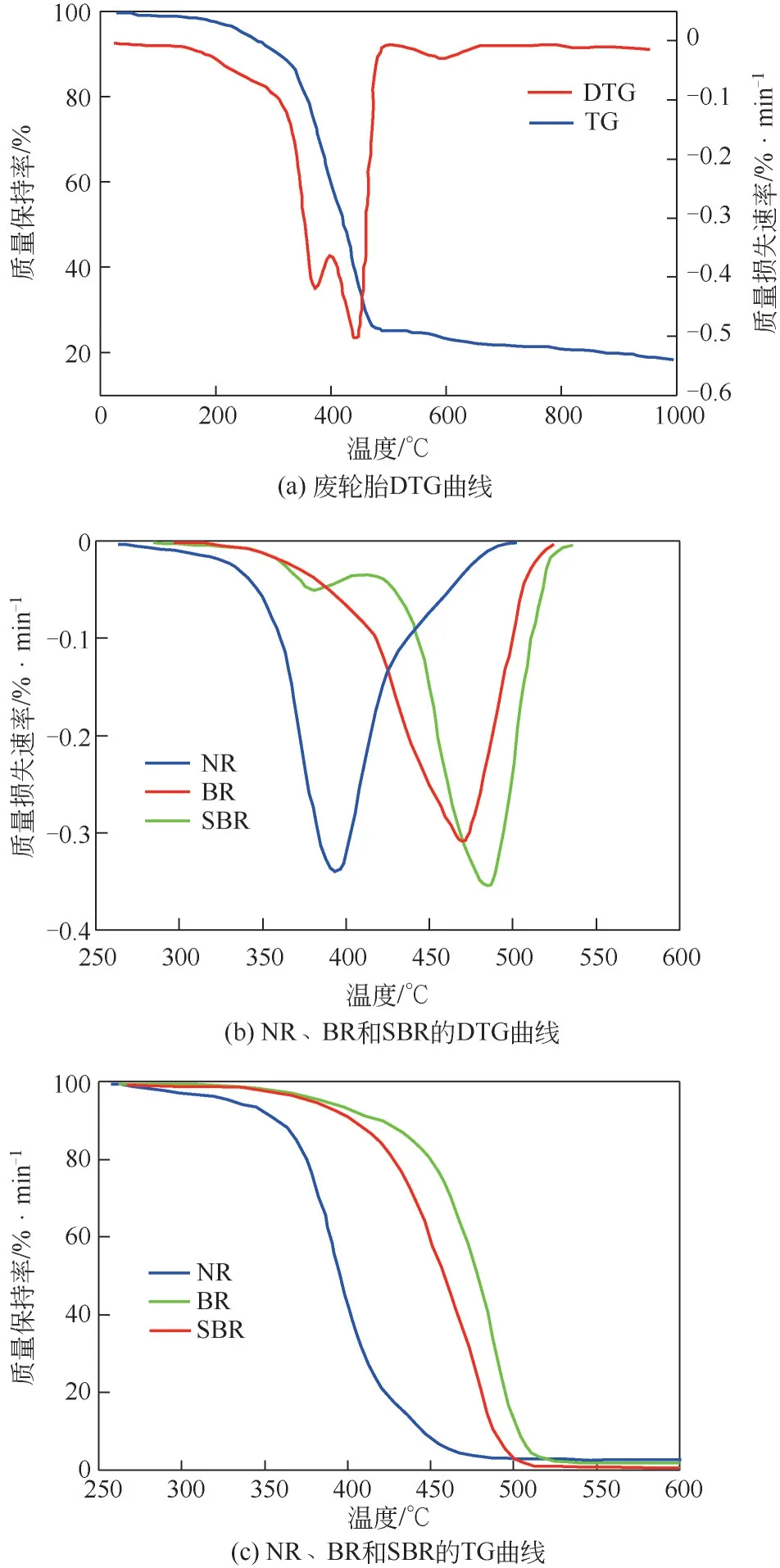

现有研究表明,废轮胎橡胶中的天然橡胶在约326℃开始裂解,390℃左右基本裂解完毕;丁苯橡胶在300℃左右开始裂解,470℃左右基本裂解完毕;顺丁橡胶在380℃左右开始裂解,500℃左右裂解完毕。图2中废轮胎DTG曲线有两个明显的失重峰,分别在390℃和450℃左右,与天然橡胶和丁苯橡胶的最大热失重相吻合,三种橡胶的热裂解反应存在一定的相互影响,但大致热解趋势变化不大。

图2 废轮胎与三种橡胶的热重分析对比图[13,17]

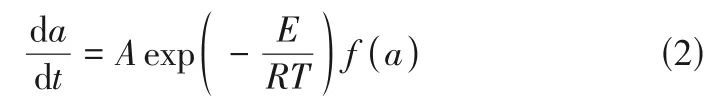

由于大分子聚合物热解过程较复杂,目前普遍认为轮胎热解为多级反应,其热解过程可以近似看作固相物质的热分解过程,其动力方程式可用式(1)描述。

式中,为固相反应物的转换率;是温度的函数,通常用Arrheunis 方程来表示,将其代入式(1)可得式(2)(非等温动力学方法中微分法的基本公式)。

式中,为指前因子;为反应活化能;和分别为通用气体常数和绝对温度。其中活化能和指前因子,需要通过实验测得并随实验条件(升温速率、温度等)变化。

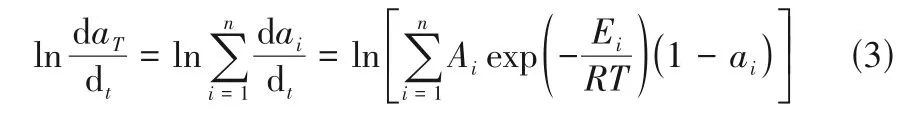

Leung等引入Vachuska-Voboril微分法结合实验获得的动力学模型见式(3)。

实验数据拟合模型计算所得结果显示,升温速率对热解过程有显著影响。随着温度和升温速率的升高,废轮胎热解反应的失重区向更高的温度范围移动,失重速率增加,其反应时间迅速缩短,但总减重无明显变化。热解反应活化能和指前因子也随着升温速率的增大而增大,从而增加了热解反应的难度。热解反应的平均热解反应活化能为155.4kJ/mol, 热解温度450~600℃时的为3.84×10s。

隋莹选取积分方法对废轮胎热解动力学模型进行了分析,定义其反应机理函数如式(4)所示。

引入Coats-Refern 温度积分法则,简化后的热解动力学模型见式(5)。

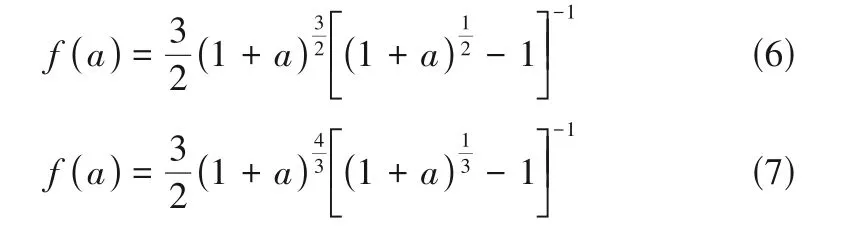

基于化学动力学理论,结合热重分析实验进行线性回归,得到了废轮胎在低温段和高温段(以热重曲线失重区斜率改变点为分解点,即400℃时)的反应速率与失重率之间的关联式和热解动力学参数,低温阶段和高温阶段的关联式如式(6)、式(7)。

其中低温阶段的活化能=107.32kJ/mol,指前因子=2.69×10s; 高温阶段的活化能=139.24kJ/mol,指前因子=3.27×10s。王林郁和苏亚欣等得到的结果与隋莹和Leung 等得到的结果基本一致,温度和升温速率的升高都将增大热裂解反应的难度,但高温仍使热解反应速率提升,其平均活化能为129.5kJ/mol。

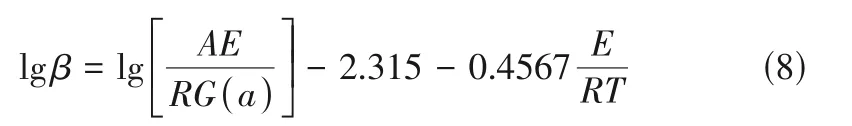

孙蓉等采用Ozawa 峰值法避开了反应机理函数的选择,可直接求出其热解反应活化能,如式(8)所示。

式中,为升温速率;()为积分形式机理函数。由式(8)可知直线斜率为-0.4567(/),对lg和进行线性拟合,根据线性拟合的曲线斜率求得,得到轮胎天然橡胶热解阶段的活化能介于55~60kJ/mol 之间,而合成橡胶热解阶段的活化能介于110~115kJ/mol之间。

闫大海对不同非等温动力学方法进行了比较,经过与数值积分精确解的比较,发现与Ozawa积分法相比,Coast-Redfern 温度积分简化式的应用范围较广,误差相对较小,但其反应机理函数的形式较单一且实验偶然误差对结果的影响较大。微分法在计算中用到了TG 曲线的一次微分DTG,相比积分法对反应物的失重变化更加敏感,对动力学常数的求取和反应机理的揭示更为有利。

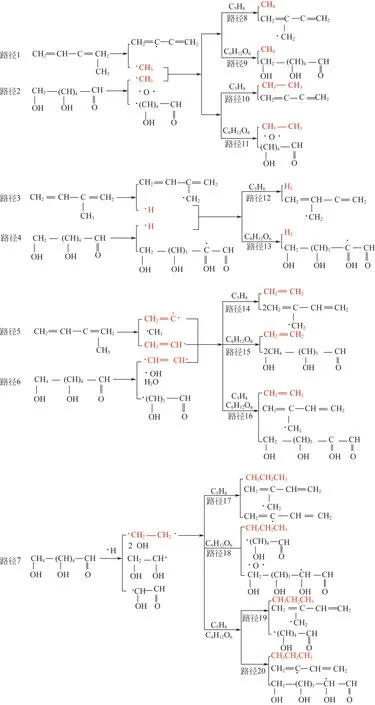

其化学性反应机理涉及三种橡胶的断键和芳构化,该过程主要研究高聚物的链式反应,需考虑键长、键角、范德华力、环化机制等多种要素的影响。Miranda 等根据废轮胎热解产物在溶剂中的溶解性对产物进行分组,将串联反应和平行反应相结合,提出了6条反应路径并建立动力学模型,并对350~450℃温度范围内的反应速率常数进行了求解和对比。Yao等采用TG-GC实验和分子动力学模拟研究了天然橡胶(NR)和纤维素(CE)的重整裂解机理和产物形成特性。利用Materials Studio软件对裂解过程中出现的每一种反应物、中间体和产物建立可视化模型。利用LST/QST方法搜索裂解反应时每个自由基反应的跃迁态,得到跃迁态几何形状。模拟结果显示NR 和CE 共热解共有20 条反应路径,如图3所示。

图3 废轮胎与纤维素共热解过程中自由基和产物的产生途径[24]

其中路径1、路径3、路径5分别对应NR热解生成·CH、·H、·CH。路径2、路径4、路径6、路径7 分别代表CE 热解生成·CH、·H、·CH==CH、CH—CH·;路径8和路径9通过·CH捕获来自NR和CE的·H生成CH;在路径10和路径11中,·CH捕获·CH,生成CH;在路径12和路径13中,·H捕获·H,生成H;路径14~路径16为·CH==CH捕获·H生成CH;路径17~路径20为·CH—CH·捕获·H和·CH(分别来自NR和CE)生成CH。

综上所述,废旧轮胎热解反应过程本质是轮胎橡胶中的大分子有机物在高温、欠氧氛围中发生断链重整生成小分子碳氢化合物的过程,其热解产物组分较复杂且随着热解条件的变化而变化。

1.2 废轮胎的主要热解技术对比

1.2.1 直接热解

废轮胎热解回收理论始发于20 世纪末,研究人员为验证其可行性进行了大量的基础实验,即简单的直接热解(高温、欠氧)。将废轮胎破碎至一定尺寸,采用电加热的方式在氮气吹扫的工况下将其加热至一定温度发生热裂解反应。Laresgoiti等采用高压釜对废轮胎进行热解,发现轮胎热解油主要是由C~C有机化合物组成的复杂混合物,含有大量芳烃(53.4%~74.8%),部分含氮化合物(2.47%~3.5%) 和部分含氧化合物(2.29%~4.85%)。对产物进行精馏处理获得大量有价值的轻烃,如甲苯、二甲苯、柠檬烯等。张会亮等采用固定式热解床对块状废轮胎进行热解,结果表明热解气成分主要为CH及大分子烃类,且产率与温度成正比。气相产物中烃类含量较多,热解油产率相对较低。李鑫利用流化床探究床身布置与热解参数对三相产物品质的影响,结果表明小粒径流化床、大流化数、添加脱硫剂和氧化性气氛条件下有利于流化床作废轮胎的气化反应装置,且产气效率明显高于固定床反应装置,产率可提升10%~20%。其次,减小床料粒径和提高流化数可促进二次反应进行,芳香烃的含量升高。张兴华等探究了轮胎在450~600℃真空热解系统中的热解特性,系统压力为3500~4000Pa,实验表明真空下液相产物产率在550℃时达到最大,为48%左右,热解气体产物主要有H、CO、CH、CO、CH、CH以及少量其他化合物。Lopez等研究了真空度(25kPa、50kPa、100kPa)对热解产物品质的影响。结果表明,低真空状态下C+产率提高10%左右,C~C(芳烃类和脂肪烃类)产率下降,可见真空热解产物的环化和芳构化反应有不利影响。与常压热解相比,真空热解的产物在反应器中的停留时间短,副反应较少,有利于提高油品的辛烷值。直接热解适用于多种热解装置,工况简单易操作,相对成本较低。但其产物的产率和品质无法满足市场要求,需根据实际需求对其优化改进,以获得更高的热解效率。

1.2.2 熔融盐热解技术

熔融盐是出色的传热介质,以液态形式与废轮胎充分接触,其传热系数较气态介质大幅提升,热解反应过程得以加速进行。Chambers用熔融盐热解技术对汽车轮胎进行热解实验,结果表明,热解反应较快,在570℃条件下热解油产率在45%以上,热解碳为45%,气相产物中CH占比较大。Stelmachowski对废轮胎在390~420℃的熔融盐介质中的热解产物进行了分析,发现热解产物组成为14%气体产物,43.62%液体产物和53.17%的固体产物。与直接热解相比,熔融盐热解产物中灰分较低(7%降低至4.9%),液相产物产率增大。熔融热解过程中使用的共融化合物如氧化钾、氧化锂等可循环使用,但该技术对热解设备的稳定性要求较高,意外停止造成的损失较大。

1.2.3 等离子体热解

热等离子体通过放电产生高温电弧,辐射热对固体废弃物进行热降解,赵增立等利用氮气等离子体热解杉木粉,其热解产物主要为气体产物以及固体残焦,没有液相产物形成。Huang 等将水蒸气注入等离子体热解废轮胎以提升热解气产量并改善热解炭品质,该工艺使得H质量分数由14.2%提高到24.1%,CO 质量分数由3.2%提高到14.2%,而热解炭黑的微观结构和比表面积与商业炭黑接近。Chang 等则针对等离子热解产物中的有毒物质进行了检测,发现生成的SO和NO等污染物的浓度相对较低,为100~300mg/L,在固体产物中没有检测到多氯联苯(PCBs)和PAHs。上述研究成果表明,采用等离子体热解废轮胎其热解产物多为简单的气体分子(CO、H)以及固体单质,在此过程中不会排放有毒物质,不会产生液体产品。这主要归因于等离子体热解技术的反应温度相比常规热解技术要高,有利于热解气相和固相的生成,可应用于制备高热值气体和工业炭黑,但温度过高易造成热解炭表面烧结,降低工业炭黑品质,所以控制反应温度是待解决的核心问题。

1.2.4 催化热解

催化剂可提高热解速率,降低反应活化能,提高目标产物产率(如芳烃、H等)。Dung等将ITQ-21 和ITQ-24 作为工业HMOR 沸石的添加剂,用于废轮胎的催化热解,发现催化剂与轮胎的比例会影响裂解油中汽油、煤油和沥青烯的产率。Kar等加热膨胀珍珠岩至850~1000℃,形成多孔催化剂载体并添加金属活性组分作为催化剂,珍珠岩与废胎的比例为1∶10 时可使产油率从60%增加到65%,热解油的热值、密度、黏度和元素组成与普通石油燃料相当。Williams 和Brindle使用Y 沸石催化剂和ZSM-5 沸石,提高了芳烃、萘和烷基化萘的浓度。催化裂解适用于大多数热解装置,但存在以下三个缺点:①某些催化剂价格较昂贵,成本较高;②当温度过高时会出现积炭、结焦现象,降低催化剂活性;③固体催化剂会降低炭黑品质,分离过程较复杂。

1.2.5 微波热解

微波热解是反应物通过吸收微波(MW)并将其迅速转化为内能,为自身的热裂解反应提供能量。高聚物不具备吸收MW的能力,但轮胎中炭黑和金属丝质量分数高达30%,是极佳的吸波材质,因此微波热解可保留轮胎中的金属成分,无须预处理从而实现整胎热解,在大型工业化应用中可降低预处理成本。Lidstrm等发现炭黑能够在几秒钟内将辐射能转化为热能,当反应炉功率达到600W时,120s即可升温至1283℃。杨亚青发现随着微波热解时间的延长,固体产率降低至44.8%,液相产率增大至44.2%,处于20~30min 时,液相中轻质馏分增加,热解油品质提升。Undri 等发现采用适当的微波功率与轮胎质量的平方比(kW/kg)可以实现整胎热解,完全热解得到的液相产率在30%~44%之间,轻质馏分高达82.84%。综上所述,微波裂解处理废旧轮胎具有能耗低、效率高、污染小等优点。

1.2.6 共热解

共热解是指将废轮胎与其他物质按一定比例掺混后形成新的热解原料再进行热解的过程,常见的掺混原料有生物质、煤、有机废物等。其中生物质主要由纤维素、木质素等高聚物组成,Hosoya等在探究生物质热解机理中发现,纤维素热解挥发分富含H·,在生物质与废轮胎共热解过程中,可为废轮胎的热解反应提供有利的裂解环境,提高芳烃和小分子气体产物的产率。Shah等研究了废轮胎(WT)与棉花秸秆(CS)共热解对液相产率的影响,将两种物料以不同比例掺混(CS/WT 为1∶0、4∶1、3∶2、2∶3、0∶1),结果显示掺混比(CS/WT)为2∶3时,热解油产率最高达48%(质量分数),油品中烷烃等小分子有机相占比高达78%,热值提高至41MJ/kg,可与柴油按一定比例混合供发动机使用。刘岗发现当轮胎占40%时,液相产物产率(质量分数为44.5%)、热值(40MJ/kg)、碳氢比均增大,热解油黏度和密度降低,改善了热解油的品质。如果废轮胎掺混比例过大,热解油中重质馏分会增多,液相产物易出现分层现象,热解油品质降低。吕全伟等利用TG-FTG 探究了污泥与废轮胎共热解特性,结果表明随着废轮胎掺混比例由10%增加至50%,热解特性指数逐渐由8.54×10增加到2.24×10,混合热解可弥补单独热解存在的不足。杨金鑫在探究废轮胎与煤焦油共热解制油和炭黑工艺时发现,单独热解时油收率为53.60%,炭收率为35.21%。与煤焦油未经溶胀预处理直接混合(1∶1) 共热解时油收率为71.65%,炭收率为18.63%。溶胀预处理后共热解时油收率高达78.11%,炭收率为16.08%。刘海兵探究了不同工况下轮胎与尾煤共热解特性,结果表明950℃时3∶1煤和轮胎共热解气相产率最大达12.49%,850℃时气相产率最小为10.33%。液相产率随着温度升高先增后减,900℃、掺混比1∶1时液相产率最高达到27%,掺混比3∶1 时出现拐点。因此寻找合适的共混比例和混合方法是废轮胎共热解目前需要解决的重要难题。

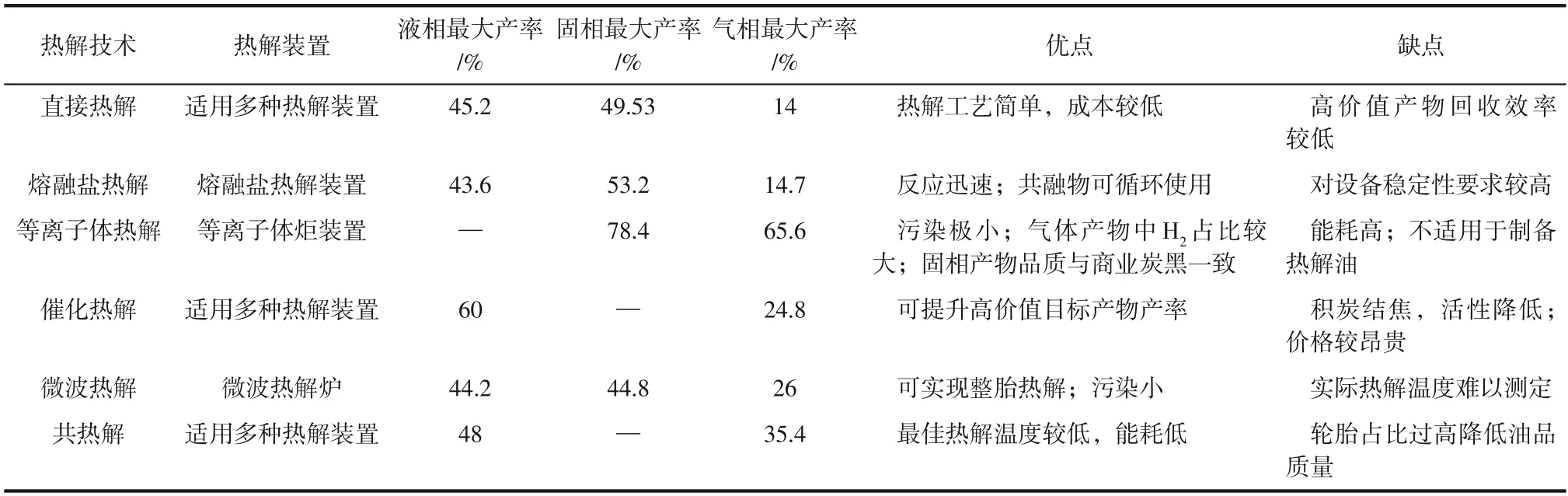

综上所述,不同的热解技术在热解反应特性及热解产物分布方面均有不同,表2为上述6种轮胎热解技术的产物最大产率及优缺点对比。

表2 轮胎热解技术对比[25-26,31,36,39,41,43]

2 工艺参数对热解产物的影响

轮胎热解过程较复杂,不仅受运行条件如运行温度、挥发分的停留时间、反应器的结构、升温速率等的影响,而且物料的物理化学特性,如颗粒尺寸、化学组成等对物料热解特性也有重要的影响,其中热解终温、升温速率、物料粒径是影响废轮胎热解的主要因素。

2.1 热解温度的影响

热解温度是高聚物开始发生交联、降解等化学变化的温度。废轮胎的热解终温相比于城市垃圾、污泥较低,有机大分子在250℃开始裂解,600℃时基本热解完毕。温度的变化使得高分子聚合物的多级反应现象明显,不同温度下裂解反应程度不同,热解产物的组分组成也不同。刘阳生等在产物特性分析研究中发现,根据三相产率图可以将废轮胎的热稳定性分为0~350℃、350~450℃、450~600℃三个区域,随着温度的升高会经历玻璃态、皮革态、橡胶态、黏弹态、黏流态五个状态。Williams认为在低温阶段橡胶基本不存在高分子链段的移动,中温过渡段出现剧烈的快速热分解过程,该段主要为天然橡胶和合成橡胶的裂解,属于第一级裂解过程,大分子聚合物断键后形成小基团,例如天然橡胶主链间的C—C 断裂生成CH基团后再缩合成C==C 形成CH单体。当热解温度增加至500℃后基团开始发生二次裂解,生成大量小分子产物,气体产率逐渐增大,气相组分要为CH、H、CO等气体。

2.1.1 温度对液相产物的影响

液相产物组分极其复杂,且不同组分在不同温度下产率不同,需根据对组分的实际需求设定合理的热解终温。付兴民等在研究初始温度对废轮胎热解的影响实验中,以自行车轮胎为原料,物料粒径大小为1cm×1cm,以50℃为温度梯度并控制热解终温在400~900℃之间在管式热解炉中对废轮胎进行热解,实验结果表明温度低于200℃时轮胎基本不会发生热解,当热解终温达到400℃时开始析出热解油,温度达到550℃时热解油的产生基本停止,当温度达到800℃后,开始析出气相产物,液相产率有所下降。陈汉平等的研究结果表明,随着温度的升高,液相产率随之先增加后降低,在550℃左右达到最高,于600℃时趋于稳定,产率大约在55%。王慧对轮胎热解油的资源化研究中发现,热解温度对馏分分布影响巨大,高分子聚合物的二次裂解反应随着温度的升高而加剧,不饱和烃和胶质逐渐分解,使得低沸点组分增加并从重质馏分和中质馏分中向低质馏分中转移。但热解温度不宜过高,须保持在550℃左右,温度过高会导致脂肪烃产量下降。张志霄等发现随着温度的升高,液相产物中脂肪烃总量从450℃的25.2%下降至650℃的7.65%,其中D-柠檬烯在450℃时在热解油中占比5.44%,占轻质脂肪烃总量的一半左右,当温度升至600℃时其含量基本为零。当温度超过600℃以后,芳烃含量大幅增加,650℃时在热解油中占比高达近60%,这是由于轻质脂肪烃生产的单烯烃、二烯烃等会通过Diels-Alder 环化反应生成芳香族有机物,温度过高会导致多环芳烃(PAHs)的产率大幅提升,降低油品品质,对热解油而言,最佳的热解温度是在500~550℃。

2.1.2 温度对固体产物的影响

温度是热解炭产率和品质的决定性因素,一般来讲固相产率随着温度升高而降低,当热解终温达到550℃左右时,废轮胎中的挥发分基本析出完毕后,固相产率趋于平稳,直至800℃二次裂解反应结束后炭黑产率保持不变,维持在33%左右。付兴民等研究发现,废轮胎中的挥发分并不能完全析出,当热解终温高于800℃后,残留的挥发分保持在8%左右。从热解炭品质角度来看,温度低于550℃时,大量挥发分从炭黑中析出,炭黑孔隙还处在扩张状态,由于温度较低,挥发分未裂解完全,炭黑表面残留部分高分子物质(酚类、醇类)致使其吸附性较差,炭黑品质较低。当热解终温高于550℃后,挥发分基本析出完毕,热解炭表面孔隙扩展完毕,热解炭活性得以提升。但温度过高(650℃左右)也会使得炭黑烧结导致表面孔隙堵塞,表面相对孔径减小,比表面积大大降低。

2.1.3 温度对气相产物的影响

一般而言,轮胎热解产物中,气相组分质量分数相比于液相和固相要低,其产率基本上随着温度的增大而不断增加,表3为不同温度条件下热解气的组分,可看出总体上不论温度高低CH、H、CO和CO占据了气相产物的70%左右,其次还含有少许的烃类,如乙烯(CH)、丙烯(CH)和少部分饱和烃类。随着温度的升高,CH和H的含量不断增加,CO 和CO的含量不断减少,这是由于随着温度的升高,二次裂解反应加剧,大分子有机物断链生成小分子基团,产生大量CH·和H·自由基以及CH==CH·基团,各个小分子基团之间的结合反应逐渐增加,生成大量热解气,随着气相中含氧组分的减少,其热值不断增大,在500~550℃时最大可达37.7MJ/kg。

表3 不同温度条件下热解气组分[55]

轮胎制造过程添加了大量的补强剂,使得气相产物中还含有少许的N、S 等污染元素,其中N 元素主要以NO、NO、NO 等形式存在,S 元素主要以HS的形式存在。该类热解气的组分占比均随着温度的增大而逐渐增加,因此在大规模的工业热解制气过程中,需要控制这一类废气污染物的生成和排放。

2.2 升温速率的影响

Seifali Abbas-Abadi等使用热重分析仪(TGA)测量了丁苯橡胶(SBR) 在5℃/min、15℃/min、30℃/min、45℃/min 和90℃/min 的升温速率下的非等温质量损失。结果表明随着升温速率的增加,SBR 的热解反应活化能明显降低(154.7~131.5kJ/mol)。Mkhize等采用固定床反应器研究了升温速率对废轮胎热解中D-柠檬烯产量的影响。在热解温度为475℃、升温速率为20℃/min 时,热解液相产率为45%(质量分数),得到的有效D-柠檬烯产率最大,为7.6%(质量分数)。其试验所得的DTG曲线显示,增加升温速率(5~25℃/min)会导致二次热解反应减少,最大热解速率温度范围变宽。苏亚欣等也得出类似的结论,即升温速率的加快有利于轮胎热解的进行,但需控制一定的升温范围,反应物及热解产物各组分的物理化学性质对温度的敏感程度不同,升温速率不同将改变各组分在热解过程中停留的时间点,最终热解产物也会有所不同。张义烽等发现,随升温速率增加(10℃/min、30℃/min、50℃/min),废轮胎胶粉TG/DTG 曲线会向高温区移动,热解反应时间会减短,说明升温速率高会加快热解反应速率,有助于废轮胎的热解反应。

2.3 物料粒径的影响

反应物颗粒粒径的改变会影响热传递速率,较大粒径致使物料间接触面积减小、热阻增大,达到其设定热解温度的时间随粒径的增大而延长。邓飞虎等将轮胎颗粒样品以每0.2mm为一个单位的粒径增量进行分组,探究了从0.1~2mm粒径范围内轮胎粒径对热解产物影响。结果表明样品平均粒径的减小有利于加速其热解过程。其中,0.2mm粒径的样品在450℃时热解失重率约达60%,而2mm粒径轮胎样品只有45%,表明较小的粒径有利于物料快速升温达到最佳热解温度,挥发分停留时间较短,避免挥发分在热解装置中发生连续反应,有益于热解油的生成。

2.4 压力的影响

废轮胎热解过程中,热解压力减小可缩短挥发分的停留时间,使得热解油、气的产率增大。真空条件下热解废轮胎,挥发物停留时间较短,能够减少挥发分二次反应。Ma等研究了废轮胎热解过程中停留时间和压力对D-柠檬烯转化率的影响。发现压力升高有利于D-柠檬烯的生成,1.0MPa 压力下的产率约为0.1MPa下的1.7倍。分析表明,高压热解氛围抑制了D-柠檬烯的化学键断裂和电子转移。Lopez 等在研究真空热解(真空度分别为100kPa、50kPa、25kPa)对轮胎热解产物产率影响时发现,真空条件下气相产物的产率随真空度的增加而增加,其中主成分1,3-丁二烯在500℃、真空25kPa下最大产率为2.84%(质量分数)。他们还发现D-柠檬烯产率变化情况与其他产物相反,提高真空度其产率反而较低,25kPa真空度下D-柠檬烯收率降低了约60%。分析表明异戊二烯与D-柠檬烯的产率密切相关,真空导致热解氛围的压力降低,抑制了异戊二烯二聚反应生成D-柠檬烯,使异戊二烯收率提高,这一结论与Ma 等的研究基本一致。

2.5 催化剂的影响

催化剂在高分子聚合物的热裂解中应用较广,相比于改变热解工艺条件,催化剂可在不参与裂解反应(或参与较少)的情况下降低裂解反应活化能,选取合适的催化剂可降低热解反应的最佳裂解温度,提升目标产物的产率并降低污染排放。

张义烽等选取NiCl和CoCl、ZnO 和CrO以及Co/Ni 三类催化剂,采用积分温度近似法并进行线性回归,求解不同催化剂对废轮胎热解活化能的影响。与标准样相比,低温阶段(390~450℃)NiCl将反应活化能降低了30.037kJ/mol,降幅高达43%,而ZnO 和CrO对热解反应活化能基本没有影响。但在高温阶段(450~600℃),ZnO、CoCl和Co/Ni 均会导致反应活化能增加;NiCl的催化效率大大降低,仅约为6kJ/mol,这是温度过高致使催化剂变性或载体烧结所致。Kordoghli 等发现AlO、CaCO、MgO三种催化剂分别将热解所需的活化能从246.89kJ/mol 降低至138.98kJ/mol、121.93kJ/mol、114.89kJ/mol,有效降低了热裂解所需活化能。TG 图显示以上三种催化剂的加入致使热解反应延迟,这可能是由催化剂的添加形式造成的,催化剂与反应物表面直接接触导致传热传质受限。

具有较高酸性和合适孔径的分子筛催化剂有利于烷基化芳烃的生成,例如Al-MCM-48 能促进双环芳香烃开环和环烷烃芳构化,可以将轻质馏分中的单环芳烃含量提高到45%。Salmasi 等研究了FCC、ZSM-5、MR 型丝光沸石(Mordenite)三种沸石基类催化剂对聚丁橡胶热解产物的影响,结果表明,提高总液相产物合成能力的催化剂排序为MR型丝光沸石(86.4%)>FCC(85.2%)>ZSM-5(63.2%);提高液相产物中芳香烃合成能力的催化剂排序为HZSM-5(47.3%)>MR 型丝光沸石(47.3%)>FCC(22.3%)。使用FCC 作为催化剂时,液相产率中烯烃类占比达40.1%,烯烃含量较高时油瓶易变色并形成胶质,会堵塞燃油设备的油滤,其次烯烃燃烧不完全会极大地增加尾气中NO和其他有毒物质的浓度。Shah等在间歇式反应器中研究了常压下碱性催化剂(MgO和CaCO)催化热解降解废轮胎。在350℃的催化热解条件下,添加MgO 后的液相馏分转化率为39.8%,添加CaCO的转化率为32.2%。两种催化剂在液相馏分中均可产生约25%(质量分数)的脂肪烃,但MgO 产生芳香烃更多。

在热解气相产物方面,气相产物主要成分为CO、H、CH、CO、烯烃类物质(C~C)等,催化剂的影响主要为增大小分子气体产物含量。张兴华等以CaO/TiO和ZnO/TiO做催化剂时,热解气相产物分布中,H含量增加,C~C减小。添加ZnO 时,气相产率由14%增加至24.82%,并且气相中HS的浓度从195mL/m下降到60mL/m。

Zhang等选取Co/AlO、Cu/AlO、Fe/AlO和Ni/AlO为催化剂研究废轮胎的裂解制氢制炭。表4 为600℃下四种催化剂制得气体产率和组分分布对比,催化活性排序为Ni/AlO>Cu/AlO>Fe/AlO>Co/AlO,Ni 的催化活性较高,气体产物中H的转化率最高达57.47%,且大分子气体仅占总量的4.40%。Portofino 等也证明了镍基催化剂在废轮胎催化热解过程中可显著增加氢气的产量。其中Ni/AlO催化剂产生的氢气最多,Cu/AlO催化剂产生的氢气相对较少。在热解过程中催化剂表面会有炭沉积,导致催化剂失活,在结焦积炭过程中会产生不同形式的炭,包括非晶态炭和石墨炭。Ni/AlO催化剂焙烧温度过高,NiO会与AlO反应生成难以还原的镍铝尖晶石,降低催化剂活性。

表4 轮胎热解油与商业柴油性质的比较[71]

3 热解产物特性分析及应用

3.1 液相、气相产物

废轮胎热解油组分极其复杂,目前掌握的研究表明热解油中轻、中质馏分占比较高,且芳香性较强,主要以脂肪烃、芳香烃为主,还包含不同的氧化物(酸、脂、醇)、氮氧化物(腈、酰胺)、硫化物(硫醇、噻吩)等非烃类化合物。Islam 等利用GC-MS对轮胎衍生的热解液组分进行初步表征,非催化、低温(小于500℃)条件下脂肪族(由烷烃和烯烃组成)和单环烷基芳香族较多,总浓度分别为49.54%和16.65%,其中占比最多的化合物是D-柠檬烯,其相对峰面积占比可达29.54%。除主要碳氢化合物外,还含有少量含氮化合物、含硫化合物、含氯化合物及其他以酸形式存在的含氧化合物(3-甲基-2-戊酸等)也得以鉴别。芳构类催化剂催化条件下,D-柠檬烯和异戊二烯大幅减少,产物主要以苯、甲苯、二甲苯等单环芳烃为主,相对峰面积占比提高40% 左右,产率提高23%左右。

液相产物总热值(GCV)很高,约为41.44MJ/kg,经过脱硫、脱氢或与其他油品掺混,可作为燃料使用。Karagöz 等将轮胎热解油与柴油以不同比例混合(最高达50%),探究混合燃料的燃烧、排放(CO、NO)、热转化性能的影响。混合前采用酸洗、添加氧化钙除杂、蒸馏和氧化除硫等工艺来改善热解原油的性能,处理后的热解油物理性质基本符合燃油标准,其密度、黏度、闪点等物化特性如表4所示。在探究热解油对柴油机性能的影响实验中发现,因热解油的十六烷值较低,混合燃料的点火延迟随着热解油含量的增加而延长,点火延迟期间燃烧室内累计的混合燃料突然燃烧,造成缸内压力和放热速率显著提高,噪声、振动和NO排放也随之提高。Murugan等也进行了类似的实验,发现随着热解油含量的增加,NO的排放量明显高于纯柴油,掺混比为1∶1时NO的增加量最高可达10%。热解油虽可用作燃料,但该方法的经济效益不高,可考虑将其按不同馏分进行利用,其中轻质馏分中提取的苯、甲苯、二甲苯等可用于化工原料;中质以上馏分是很好的可塑剂,可用作橡胶操作油和工业芳香油;重质馏分可用作沥青黏合剂和改性剂。

废轮胎热解过程中产生的挥发分中非冷凝气占比约为初始总量的10%,非冷凝气体包含轻质碳氢化合物、二氧化碳和硫化氢的混合物,以CO、H、CH等为主,热值约为37.7MJ/m(天然气35.9MJ/m),可作为燃料应用于燃气锅炉、热风炉等,如按每吨废轮胎热解发电量计算,气消耗量折合0.21m/(kW·h)(标准),这样每吨废轮胎产生的热解气可发电量为280kWh/t,经济效益十分可观。亦可循环用于自身热解装置的供热,减少热解能耗,降低处理成本。

3.2 固相产物

废轮胎热解炭的主要组分为炭黑,由于受到原轮胎中添加剂的污染,相比于工业炭黑其组分较复杂,热解炭黑中灰分质量分数高达10.74%,是工业炭黑(Aar小于2%)的5倍,高灰分致使其吸附性能和补强性能较差。通过EDS 检测,灰分中还富含无机金属元素,主要有Zn、Si、Al、Na、Ca和Fe。轮胎热解过程中还有8%的挥发分残留在固相产物中,这一部分挥发分中的有机质会以焦炭或积炭的形式附着在热解炭黑的表面,积炭会降低热解炭的孔隙度,影响炭黑的品质。因此,目前研究方向主要着手于对热解炭黑进行改性处理,使得其比表面积、表面活性、结构度等特性达到工业炭黑的标准。按活化原理不同,活化方法主要有气体活化法和化学药品活化法两种。气体活化法是在反应器内通入气体活化剂如O、CO、水蒸气等对加热到某一温度的含碳物质进行活化反应,使之生成孔隙发达的活性炭。化学药品活化法则是将含碳原料与化学药品均匀地混合后,在惰性气体介质中加热进行活化的方法。

Tang等将水蒸气注入等离子体热装置中参与热解反应以改变炭黑的物理特性,发现所得炭黑相比常规热解具有更完整的石墨化结构,可与N330系列商用炭黑相媲美。H/C 原子比为0.034,接近工业轮胎炭黑H/C 原子比(0.025)。表面的脂肪族或被吸附的碳氢化合物能与蒸汽反应,从而被氧化(去除)。

沈伯雄等对废轮胎热解炭黑采用硝酸酸洗及酸洗后加入硬脂酸两种改性方法制备热解炭黑、酸洗炭黑及硬脂酸改性酸洗炭黑3 种炭黑。研究表明,硝酸酸洗后热解炭黑的灰分从20.5%降到了4.0%,BET 表面积从54.92m/g 增大到69.62m/g,加入硬脂酸后BET表面积和DBP吸收值略有下降。与商业炭黑比较,改性后的炭黑BET 表面积与N351接近,吸碘值介于天然气半补强炭黑与N683之间,DBP 吸收值较高,可归类为高结构炭黑。Roy 等对回收的炭黑进行了表征,并研究了用HSO和NaOH对热解炭进行改性,结论与沈伯雄的结论基本相似,可降低灰分的含量。

经活化后的介孔活性炭在废水处理、生物分子分离、蒸煮/烟气净化等方面具有许多优点。相对较大的孔径使其具有较高的吸附能力以及对大分子(染料、蛋白质或PAHs)的良好选择性。刘俊等使用酸改性后的热解炭(HBC)处理染料废水,经酸洗改性后炭黑比表面积减小,活性炭内部某些孔道被酸蚀而交联,小孔连通形成大孔,炭黑与HSO固液比1g/15mL 时得到HBC 处理酸性染料废水溶液,脱色率最高,可达95%以上。整个吸附反应迅速,20min 后基本达到吸附反应平衡。Ogasawara 等直接在高温(700~900℃)水蒸气气氛下对废轮胎进行热解/活化,反应结束后的固体残留物即为活化炭,比表面积可达到1260m/g,可有效吸附苯蒸气。

4 热解污染产物的分布与控制

4.1 产物中S分布特性

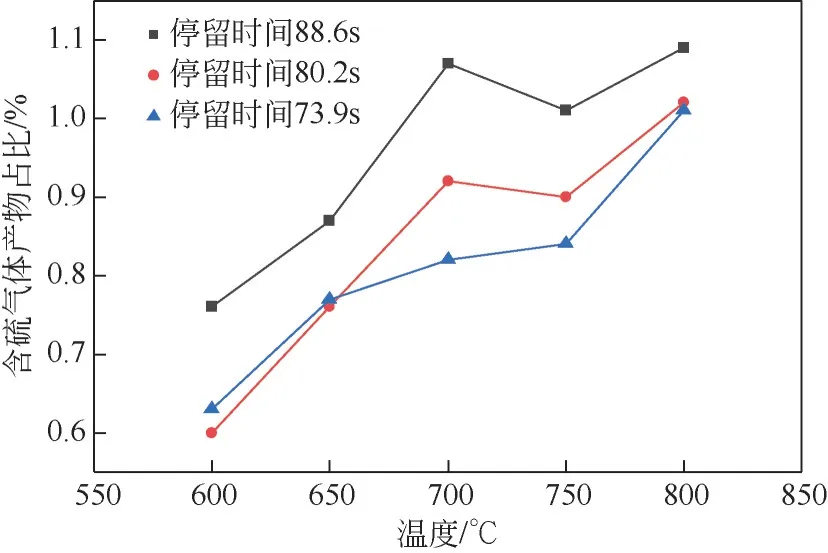

为提高轮胎的稳定性、韧性和耐热性,S(S键交联长链聚合物)被引入到轮胎制造工艺中。根据轮胎类型和使用年限,其含硫量不同,一般含硫量为1.6%。Susa等对不同条件下轮胎热解产物中S的分布进行了实验研究,发现温度和热解时间对热解产物(液体、焦、气)硫含量影响最大。在固相中,S主要为非挥发性无机硫化物或单质硫;气相产物中主要为HS;液相产物中以苯并噻唑为代表。随着温度的升高,S在气相中的分布增加,液相和焦炭中的硫含量降低;物料在反应器内的停留时间越长,液体和固相中硫含量越低。三相产物中含S 物质质量分数随温度变化如图4 所示。Laresgoiti 等测定出在300~700℃的温度范围内,液相产物中S 质量分数在1%~1.4%间变化。De Marco Rodriguez 等测定出在400~700℃的温度范围内,固相产物中S 质量分数在2.4%~2.6%之间变化。

图4 热解气中含硫产物质量占比随温度和物料停留时间的变化规律[82]

液相产物中的硫化物一般都可采用催化加氢的方式去除,Li 等选取Ni-Mo/AlO催化剂对热解油、气进行催化加氢,实验条件为400℃热解终温,8MPa 氢压,结果显示,脱硫率为93.6%,脱氮率为35.63%,热解油中轻质馏分为80%(质量分数)。金余其等发现加氢反应的最佳工况为反应温度360℃、压力3.0MPa、氢/油体积比800∶1,加氢精制后脱硫率达97%以上。一般而言,由于轮胎液化油具有烯烃、芳烃和杂元素硫、氮含量高的特点,采用催化加氢的方法可增加挥发分中·H自由基,促进HS的生成,能有效降低液化油中的硫、氮含量,降低烯烃类有机质含量,改善液化油品质。热解气相产物中以HS 为代表的含S 污染物一般可通过燃烧转化为SO,再对燃尽烟气中的SO进行处理,可采用湿法洗涤、喷雾干燥洗涤或SNO烟气脱硫法等,其中湿法洗涤除S 效率可达90%以上。

4.2 多环芳烃PAHs

多环芳烃是指分子中含有两个或两个以上苯环的碳氢化合物,多环芳烃由于其致癌性、致突变性严重地威胁着人类的健康。Chen等在研究废轮胎多环芳烃(PAHs)的排放特性时发现,热解形成的炭黑中多环芳烃主要为2-环芳烃、3-环芳烃、6-环芳烃和7-环芳烃。由于废轮胎的热解挥发分中富含大量低碳碳氢化合物,其中以苯乙烯、丁二烯、NRs为主。因此丁二烯可能先于一系列反应形成不同的PAHs。而Levendis 等在煤与废轮胎共燃烧的实验中发现,当温度超过1300℃后基本不会有PAHs 产生,将气体温度从1000℃提高到1300℃,PAHs 的产率下降了几个数量级,低于检测极限0.7μg/g,由此可见,通过提升反应温度能够显著降低PAHs生成率。而Chen等通过实验研究发现,湿式洗涤器(WSB)可对已经生成的PAHs 进行有效脱除,脱除率最高可达90%以上,但对不同的PAHs 去除效果不同,单类多环芳烃、总多环芳烃和高致癌性物质的平均去除率分别为90.4%、76.2%和84.9%。

5 结语

(1)热解回收可实现废轮胎资源化、无害化处理,热解产物(轻质油、活性炭、可燃气)具备较高的经济价值。热解反应本质是轮胎橡胶中大分子有机物在高温、欠氧氛围中发生断链重整生成小分子碳氢化合物的过程,其热解产物组分较复杂且随着热解条件的变化而变化。不同热解工艺条件下,热解产物类别及产量上差异明显,其中熔融盐热解、等离子热解反应较迅速,适用于制备固相产物,产率最高可达78.4%,但对设备要求较高,能耗及成本较大;催化热解可提升高价值目标产物产率,主要应用于热解油、气的增产提质;微波热解可实现整胎热解。

(2)除热解装置对轮胎热解特性有显著影响外,工艺参数包括热解终温、升温速率、物料粒径也是影响废轮胎热解特性的主要因素,其中热解终温对废轮胎热解产物产率的影响最大,最佳的热解终温应控制在500~550℃,在该温度范围内,废轮胎的热解油产率大,炭黑品质好,热解气热值较高(32.1~50.2MJ/kg)。较小物料粒径可大幅缩短热解时间,减少挥发分的停留时间,有利于热解油、气的提质。催化剂对热解产物中高价值目标产物产率影响较大,金属化合物类(AlO、CaCO、ZnO等)可降低热解反应活化能,提高气相产物产率;高酸性分子筛类有利于芳烃类有机物的合成;镍基催化剂可显著增加氢气产率,且脱硫(93.6%)、氮(35.6%)效果显著。目前催化裂解存在一个关键问题是热解过程中催化剂表面会有炭沉积、结焦,导致催化剂失活。未来的研究方向将重点解决以下两个问题:①催化结焦、积炭失活;②探究多组催化剂搭配使用,为废轮胎热裂解技术工业化、大型化提供技术支持,实现热解目标产物产率最大化,提高热解的效率和经济价值。

(3)轮胎热解产物主要包含热解油、热解炭及热解气三相产物。非催化、低温(小于500℃)热解条件下,液相产物主要以脂肪族(由烷烃和烯烃组成)和单环烷基芳香族为主,芳构类催化剂催化条件下以苯、甲苯、二甲苯等单环芳烃为主;热解炭的孔隙度、比表面积和表面活性与商业用炭黑还存在一定差距,需要经过加酸、加碱、加氢、偶联剂等对其进行改性,可大大降低其灰分含量,改善孔隙结构。气相产物在500~550℃时热值较高,可达37.7MJ/kg,此时CH、H、CO、CO、CH和CH占据了气相产物的70%左右,其实用性较高,可直接充当燃料应用于燃气锅炉、热风炉等,但分离独立气体工艺较复杂。

(4)热解产物中常见的污染物为硫化物和多环芳烃PAHs。其中在固相中,S 主要以非挥发性无机硫化物或单质硫存在于固相产物中;而气相产物和液相产物中的S 主要以HS 和苯并噻唑为代表。一般来说,可通过燃烧的方式将污染物中的S转化为SO,再经烟气脱硫工艺进行脱除。而多环芳烃主要以2-环芳烃、3-环芳烃、6-环芳烃和7-环芳烃的形式存在于炭黑中,可通过提升反应温度大幅降低其生成率,或通过WSB(湿式洗涤器)高效脱除已生成的PAHs。