杂原子掺杂beta分子筛的烯烃环氧化催化性能

2022-08-29吴玉帅尤晴董旭杰朱子麒王旭陈汇勇马晓迅

吴玉帅,尤晴,董旭杰,朱子麒,王旭,陈汇勇,马晓迅

(西北大学化工学院,陕西西安 710069)

环氧化合物是一种重要的有机中间体,广泛应用于石油化工、化工防腐、电器、有机合成、航天航空等领域,如1,2-环氧环戊烷经进一步氧化为戊二醛,可用于灭菌消毒等医疗卫生领域;环氧环己烷可用作环氧树脂的活性稀释剂、光敏涂料和光敏胶黏剂、新型高效低毒农药克螨特的原料等;环氧环辛烷可制备环氧树脂、计算机工程的油漆材料和薄膜涂料等。传统的环氧化合物制备过程是以烯烃为原料,通过卤醇法、过氧酸法等均相催化转化过程获得,普遍存在副产物较多、催化剂回收困难、设备腐蚀严重、环境污染和安全隐患等问题。随着绿色合成理念的不断深入,采用非均相催化转化技术,以杂原子分子筛为催化剂、双氧水为氧化剂制备环氧化合物,是一条高效、安全、环保的工艺路线。

杂原子分子筛是指部分骨架T 原子由(过渡)金属原子替换后的分子筛。由于杂原子具有特殊的电子结构,使得杂原子分子筛相较于硅铝分子筛和纯硅分子筛表现出独特的金属活性、酸性以及氧化还原性。Ti掺杂的钛硅分子筛TS-1是商业化最早的杂原子分子筛,广泛应用于环氧化、氨化氧化、苯酚氧化等选择性氧化反应体系,特别是在丙烯环氧化制备环氧丙烷过程中表现出优异的催化活性。然而,TS-1 分子筛较小的十元环孔道极大地限制了其在大分子有机底物参与的催化反应中的应用。因此,研究者们一方面尝试控制并增大TS-1 的外表面积,提高其Ti 活性位点的可及性,如制备多级孔TS-1 分子筛、二维片层TS-1 分子筛等;另一方面尝试制备微孔孔径更大的钛硅分子筛,如Ti-MOR、Ti-MWW、Ti-BEA等。其中,Ti-beta 分子筛为十二元环大孔分子筛,较大的孔径减小了传质阻力,相较于TS-1 更适于催化大分子底物参与的化学反应(如环烯烃环氧化)。

近些年,随着对烯烃环氧化反应的深入研究,研究者发现烯烃环氧化反应与杂原子掺杂分子筛中金属原子的电负性息息相关,电负性较强的金属原子在烯烃环氧化反应中会与HO产生较为活泼的反应中间体,致使烯烃环氧化反应的转换频率更高。因此,除了Ti掺杂以外,Ⅳ、Ⅴ、Ⅵ族的其他过渡金属元素(如Zr、V、Nb、Cr、Mo 和W)被广泛尝试掺杂至分子筛骨架来调控其氧化还原性。Mintova 等采用一步水热合成法成功制备W、Mo 掺杂的无硅醇W-MFI 和稳定性优越的Mo-MFI分子筛,在苯乙烯环氧化反应、甲烷转化反应中表现出优异的转化率和选择性;Wu 等使用双模板剂成功制备了Zr 和Sn 掺杂MWW 分子筛,其制备的分子筛路易斯酸性较强,在苯乙烯和2-金刚烷酮氧化反应中具有优异的催化性能;Wang等在碱性条件下以四乙基氢氧化铵为结构导向剂、氟化钠为矿化剂,直接水热合成了Ti-beta 分子筛,研究表明过渡金属离子可以与氟离子形成络合物,使分子筛骨架空穴中更易杂原子掺杂,同时修复了表面缺陷,提高了热稳定性。David 等采用硝酸脱铝处理Al-beta分子筛,再利用气-固相同晶取代制备了Ti、W、Nb 和Mo 掺杂的beta 分子筛,四种杂原子beta分子筛催化环己烯环氧化反应中,Ti掺杂beta分子筛表现出较高的环己烯转化率和环氧产物的选择性,理论计算结果表明,Ti掺杂beta分子筛催化的环己烯环氧化的反应速率常数最高,所需的反应活化焓最低。Sushkevich 等采用液-固相同晶取代法将Zr 引入脱铝后的beta 分子筛,制备出的Zr-beta 分子筛具有开放的Zr 活性位点,从而具有较强的路易斯酸性,在乙醇转化丁二烯反应中丁二烯产率显著提高。Dzwigaj 等在用四丙基氢氧化铵(TPAOH)脱Al后,在低pH下将V原子引入beta分子筛骨架中形成单核骨架四面体物种,并在丙烯环氧化反应中具有超高环氧化合物的选择性。近年来,杂原子掺杂的分子筛催化剂在氧化脱硫、苯甲醇烷基化、半纤维糖催化等反应中被广泛使用。然而,对beta分子筛的骨架杂原子掺杂及其催化性能的系统评价仍较为欠缺。

本文以纳米级Al-beta 分子筛为母体,通过脱铝补金属的方式,将W、Mo、V 和Ti 同晶取代引入beta分子筛的骨架结构中,成功制备出四种杂原子掺杂beta 分子筛(W-beta、Mo-beta、V-beta 和Ti-beta)。表征并对比了掺杂前后beta 分子筛的晶相结构、形貌特征以及织构参数等性质的变化,分析并研究了杂原子的含量及其物相结构特征。分别以环己烯和环辛烯环氧化反应为底物分子、双氧水为氧化剂,系统评价了W-beta、Mo-beta、V-beta和Ti-beta 分子筛在催化烯烃环氧化反应过程中的反应活性、稳定性与再生性,为筛选及开发新型高性能的烯烃环氧化催化剂提供了必要的材料基础。

1 材料和方法

1.1 材料

硅酸四乙酯(99%),阿拉丁提供。Ludox HS-40(40%,质量分数),二水合钨酸钠(99%),西格玛提供。钛酸四丁酯(TBOT,99%),四乙基氢氧化铵(TEAOH,35%,质量分数),异丙醇铝(98%),阿法埃莎提供。钼酸钠(99%),偏钒酸钠(99%),长成试剂公司提供。氟化铵(99%),硝酸(60%,质量分数),过氧化氢(30%,质量分数),天津市大茂化学试剂公司提供。乙腈(≥99.9%),赛默飞世尔科技有限(中国)公司提供。环己烯(95%,质量分数),环辛烯(95%,质量分数),梯希爱(上海)化成工业发展有限公司提供。

1.2 母体硅铝beta分子筛制备与脱铝后处理

按照文献[35]所述方法制备母体硅铝beta 分子筛(Al-beta):首先,称取14g TEAOH 于烧杯中,随后加入0.10g NaOH,室温下进行搅拌。然后称取13.88g Ludox HS-40 和4.53g 去离子水依次缓慢滴加入溶液中,最后加入0.76g 异丙醇铝,原料的摩尔组成配比为25SiO∶0.5AlO∶9TEAOH∶0.35NaO∶330HO。初始合成液在室温条件下搅拌老化24h后移入带有聚四氟乙烯内衬的不锈钢水热釜,放入140℃的烘箱内水热晶化4d。晶化产物经洗涤、70℃干燥、550℃煅烧6h 后,得到母体硅铝beta分子筛(Al-beta)。称取一定量Al-beta分子筛放入圆底烧瓶,加入13mol/L 的浓硝酸溶液(固液比1∶25),在80℃搅拌处理24h,所得产品用去离子水洗涤至中性,过滤、干燥后得到脱铝beta分子筛(deAl-beta)。

1.3 杂原子掺杂beta分子筛催化剂制备

按照文献[36]所述方法制备杂原子掺杂beta 分子筛催化剂(掺杂元素包含W、Mo、V 或Ti):首先,将1.62g TEAOH、0.77g deAl-beta、0.68g 水和一定量的金属前体在室温条件下搅拌混合,140℃下预处理1h 后冷却至室温,向所得混合物中加入0.24g NHF,最终的物料摩尔配比为SiO∶0.02M∶0.3TEAOH∶7.5HO∶0.5NHF(M 分别为W、Mo、V 或Ti,Si/M 设计比为50),将上述混合物移入带有聚四氟乙烯内衬的不锈钢水热釜,140℃水热处理24h,所得固体产物经去离子水洗涤、70℃干燥、550℃煅烧6h后制得W、Mo、V或Ti掺杂beta分子筛(W-beta、Mo-beta、V-beta 和Ti-beta)。此外,通过调变反应液中钛源前体的加入量,制备了另外两种硅钛比分别为25和100的Ti-beta分子筛(Tibeta_25和Ti-beta_100)。

1.4 表征

X射线粉末衍射仪(XRD),日本Rigaku公司;扫描电子显微镜(SEM),德国蔡司(Zeiss)公司;傅里叶红外光谱仪(FTIR),瑞士Bruker 公司;紫外可见漫反射光谱仪(UV-vis),日本岛津;电感耦合等离子原子发射光谱仪(ICP-OES),美国铂金埃尔默仪器有限公司;全自动气体吸附分析仪(N吸-脱附),美国Micromeritics公司。

1.5 催化剂考评

以大分子环烯烃(环己烯或环辛烯)环氧化反应评价杂原子掺杂beta 分子筛催化性能。称取0.05g 催化剂,与0.01mol 底物环烯烃、0.01mol 氧化剂过氧化氢以及10mL溶剂乙腈混合,置于30mL厚壁石英反应管内,搅拌(500r/min)条件下60℃反应2h 后,反应后的溶液滤除催化剂进行色谱检测。使用FID 检测器和KB-1 毛细柱(30m×0.25mm×0.5μm)。反应前后碳守恒保持在96%以上。

环烯烃转化率用式(1)计算。

环氧化合物选择性用式(2)计算。

式中,为物质的量。

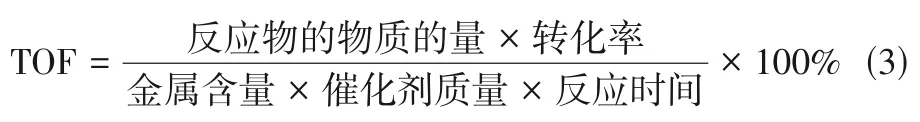

利用转换频率(TOF)衡量催化剂在烯烃环氧化反应中的反应速率,定义为单位时间内单位活性位点的转化数,并以反应时间2h 的转化率用式(3)近似计算。

其中,反应物的物质的量为0.01mol,金属含量由ICP-OES 测定(表1),催化剂质量为0.05g,反应时间为2h。

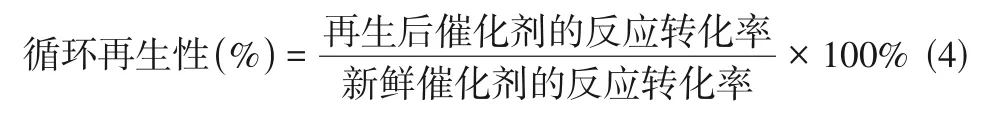

表1 各杂原子beta分子筛的金属含量及掺杂金属的离子半径、电负性和金属—氧键键长数据

催化剂的循环再生性能定义为再生后催化剂的反应转化率与新鲜催化剂的反应转化率之间的比值,循环再生性能用式(4)计算。

2 结果与讨论

2.1 杂原子掺杂beta分子筛表征

2.1.1 物相分析

采用XRD 对W-beta、Mo-beta、V-beta 和Tibeta 分子筛进行物相分析,结果如图1(a)所示。由图可知,W-beta、Mo-beta、V-beta、Ti-beta 以及deAl-beta 分子筛与其母体Al-beta 均在2=7.8°、22.6°、27.01°、29.32°、43.65°处出现*BEA 结构特征衍射峰,说明酸脱铝后处理以及杂原子同晶取代过程并未破坏beta 分子筛的拓扑结构。同时,Wbeta、Mo-beta、V-beta 和Ti-beta 分子筛的衍射峰强度高于母体Al-beta 分子筛,这可能是由于结构导向剂TEAOH和矿化剂NHF在同晶取代过程中诱导beta 分子筛发生溶解/重结晶,进而实现骨架结构重排,提高了杂原子掺杂beta 分子筛的结晶度。脱铝后的分子筛(deAl-beta)(302)晶面衍射峰向高角度偏移,这主要是由于缩短,导致晶格缩聚。与母体Al-beta 相比,W-beta、Mobeta、V-beta 和Ti-beta 分子筛的(302)晶面衍射峰向低角度偏移,这主要是由于W、Mo、V 和Ti 离子半径大于Si、Al离子半径,进入beta分子筛骨架后导致晶胞参数变大,且随着Ti原子掺杂量的增加,分子筛(302)晶面衍射峰低角度偏移愈发明显,如图1(b)所示。

图1 母体Al-beta、脱铝deAl-beta和杂原子W-beta、Mo-beta、V-beta和Ti-beta分子筛XRD图谱

2.1.2 杂原子物种分析

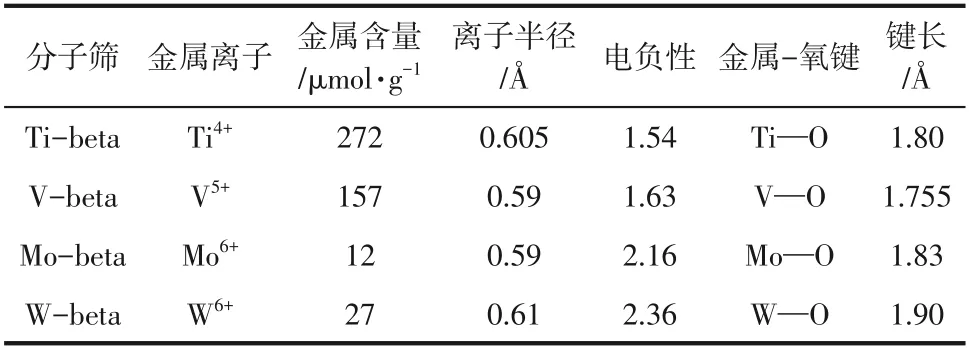

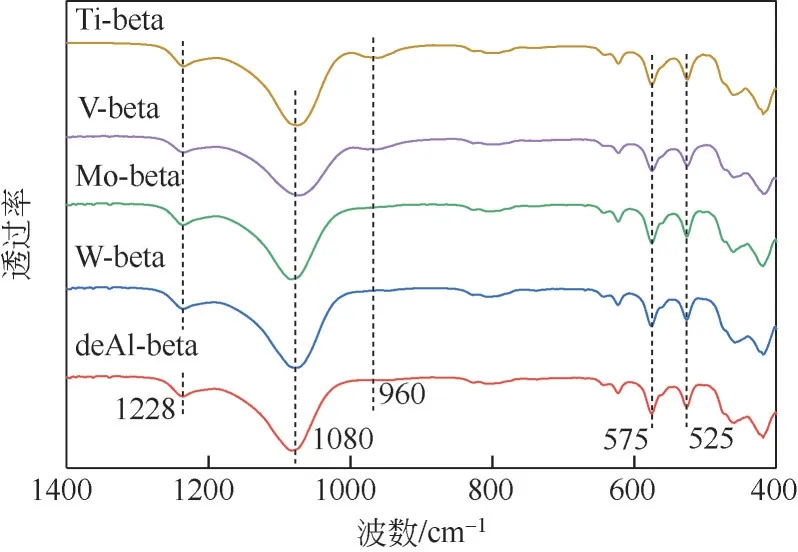

采用FTIR 光谱分析杂原子掺杂beta 分子筛的特征官能团,结果如图2 所示。由图可知,脱铝beta分子筛(deAl-beta)和杂原子掺杂beta分子筛(W-beta、Mo-beta、V-beta 和Ti-beta)在525cm和575cm处出现*BEA骨架双四元环(D4R)和五元环的振动吸收峰,表明脱铝后处理以及杂原子的同晶取代掺杂均不影响beta 分子筛的拓扑结构,这与XRD结果一致。1080cm和1228cm处的吸收峰可归结为分子筛骨架中TO四面体T—O—T的内部非对称伸缩振动和外部非对称伸缩振动,进一步表明脱铝后处理以及杂原子的同晶取代掺杂后的beta 分子筛均具有较高的结晶度。960cm处的吸收峰可归结为Si—O—M(M 为杂原子)基团中Si—O 键的拉伸振动。从图中可知,deAl-beta 分子筛样品在960cm处未出现吸收峰,表明母体Albeta 分子筛中的Al 原子脱除比较彻底,W-beta、Mo-beta、V-beta 和Ti-beta 分子筛样品在960cm处表现出强度不同的吸收峰,其中V-beta 和Tibeta在此处的吸收峰较强,表明在相同制备条件下V和Ti的掺杂量较大,而W-beta和Mo-beta在此处的吸收峰较弱,表明仅有少量的W和Mo原子掺杂进beta分子筛骨架,分析其原因主要是掺杂金属离子半径和M—O键长的差异性所致。

图2 脱铝deAl-beta和杂原子W-beta、Mo-beta、V-beta和Ti-beta分子筛的FTIR图谱

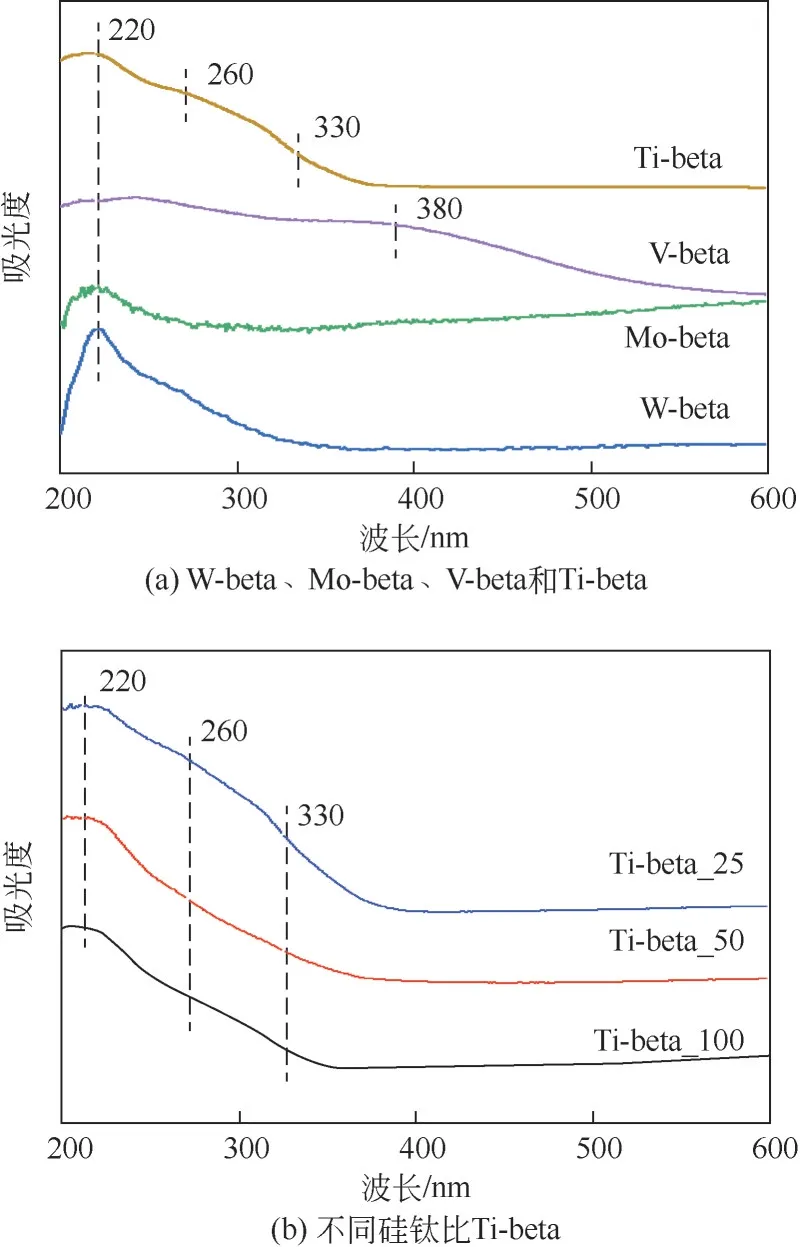

采用UV-vis 光谱对杂原子物种进行分析,结果如图3(a)所示。W、Mo、V 和Ti 掺杂的beta 分子筛均在220nm处出现了较为明显的吸收峰,主要来自于分子筛骨架内孤立的四配位金属与氧原子之间π-π跃迁引起的电子转移,通常也被认为是骨架杂原子掺杂分子筛氧化还原性的主要活性位点,所不同的是,较少的杂原子掺杂量导致W-beta 和Mo-beta 分子筛在220nm 处的吸收峰较弱。Wbeta、V-beta和Ti-beta分子筛在260~330nm处还存在一个肩峰,表明其结构中还存在一定的高配位杂原子物种。V-beta 和Ti-beta 分子筛则分别在280nm 和330nm 处出现了氧化物形态的吸收峰。此外,本文还以Ti-beta 为例,通过调变Ti 掺杂量进一步研究杂原子物种形态及其对催化性能的影响。图3(b)为硅钛比分别为25、50和100的Ti-beta的UV-vis谱图。由图可知,随着Ti掺入量的提高,260~330nm处肩峰和330nm处吸收峰增强,表明骨架Ti 原子掺入量存在极值,过多的Ti 趋向于以孤立的非骨架钛物种和氧化物形态(锐钛矿)存在,这与文献研究结果一致。

图3 杂原子W-beta、Mo-beta、V-beta和Ti-beta分子筛的UV-vis图谱

采用ICP-OES 检测样品中的杂原子含量,结果表明, 母体Al-beta 分子筛中Al 含量为568.4μmol/g,经过硝酸处理后的脱铝样品deAlbeta 中Al 含量(8μmol/g)极低,说明样品中的Al元素已基本脱除。W、Mo、V和Ti同晶取代后样品中的杂原子含量如表1所示。可以看出,由于掺杂金属的离子半径和金属—氧键(M—O)的键长存在差异,导致不同活性金属掺杂量不同,其中W和Mo 原子的掺入量相对较低,分别为27μmol/g 与12μmol/g,这与FTIR 结果一致,分析其原因一方面可能是W的离子半径较大,另一方面Mo—O和W—O键长远大于Si—O键长(1.61Å),较难同晶取代进入beta分子筛骨架。与之相对,V和Ti离子半径相对较小,V—O和Ti—O键长相对较短,骨架掺入更为容易,V-beta 和Ti-beta 中杂原子含量分别为157μmol/g和272μmol/g。

2.1.3 形貌分析

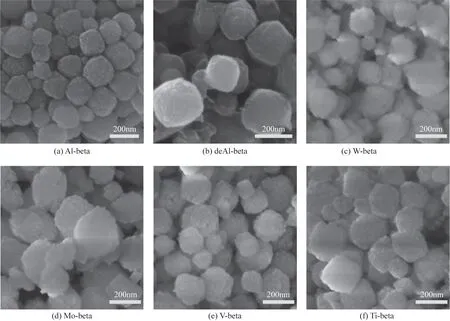

采用扫描电镜分析杂原子掺杂beta分子筛的形貌特征,结果如图4 所示。母体Al-beta 分子筛为粒径50~200nm 的块状颗粒,表面粗糙,呈细小晶粒堆积形态[图4(a)],这主要由*BEA骨架独特的多晶态交替共生引起的高度缺陷导致。deAl-beta分子筛颗粒形态与Al-beta 一致[图4(b)],未发现有明显的颗粒破损与尺寸变化,说明酸脱铝处理过程不影响beta分子筛的形貌结构。杂原子掺杂beta分子筛(W-beta、Mo-beta、V-beta 和Ti-beta)完好地保留了母体Al-beta的颗粒形貌[图4(c)~(f)],由于二次晶化过程中并未加入额外的硅源,因此杂原子掺杂beta分子筛的颗粒粒径与Al-beta相当。

图4 母体Al-beta、脱铝deAl-beta和杂原子W-beta、Mo-beta、V-beta和Ti-beta分子筛SEM图片

2.1.4 织构性质

采用N吸附-脱附实验分析杂原子掺杂beta 分子筛孔结构、比表面积等织构性质,结果如图5所示。由图可知,W、Mo、V和Ti掺杂的beta分子筛的N吸附-脱附均呈现出Ⅰ型吸附等温线,吸附分支与脱附分支近乎重合,且均呈现出低压(/<0.1)吸附容量突越和高压(0.9</<1.0)吸附容量突越,分别代表丰富的微孔结构和纳米尺寸颗粒堆积的典型特征,表明所制备的杂原子掺杂beta分子筛结晶度高且为纳米颗粒,与XRD和SEM结果一致。表2列出了W、Mo、V和Ti掺杂的beta分子筛的织构性质数据。可以看出,所制备的W、Mo、V和Ti掺杂beta分子筛具有相似的织构性质,属于典型的微孔材料,微孔孔容介于0.17~0.19cm/g,比表面积大于500cm/g。

图5 W-beta、Mo-beta、V-beta、Ti-beta和Al-beta分子筛的N2吸附-脱附等温线

表2 母体Al-beta和杂原子W-beta、Mo-beta、V-beta和Ti-beta分子筛的织构性质数据

2.2 催化烯烃环氧化性能评价

2.2.1 杂原子类型的影响

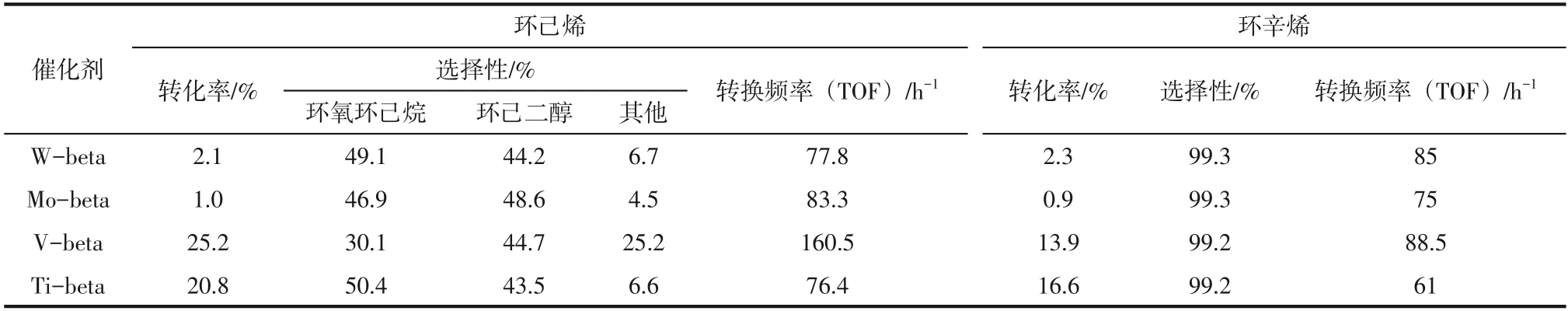

图6 分别对比了W-beta、Mo-beta、V-beta 和Ti-beta 催化环己烯和环辛烯环氧化的转化率和环氧化产物(环氧环己烷和环氧环辛烷)的选择性。由图可知,60℃反应2h 后,由于杂原子掺杂量较低,W-beta和Mo-beta催化剂对环己烯和环辛烯的转化率(<2.5%)极为有限。V-beta和Ti-beta催化剂的杂原子掺杂量相对较高,可提供更丰富的氧化还原活性位点,表现出较高的环己烯(V-beta 为25.2%,Ti-beta 为20.8%) 和环辛烯(V-beta 为13.9%,Ti-beta 为16.6%)转化率。图7 进一步对比了V-beta 和Ti-beta 催化剂在环己烯和环辛烯环氧化反应中转化率随反应时间的变化关系。从图中可知,催化环己烯环氧化,V-beta相较于Ti-beta表现出更高的初始转化率,且在10h 反应过程中Vbeta始终保持高于Ti-beta催化剂2%~5%的转化率;催化环辛烯环氧化,V-beta 与Ti-beta 表现出近似的初始转化率,反应2h 后,环辛烯在V-beta 催化剂上的转化率增长随反应时间的延长开始减缓,而在Ti-beta 催化剂上的转化率始终保持较高的增长速率。采用转换频率(TOF)进一步比较四种杂原子beta 分子筛催化剂的活性,如表3 所示。结果表明,反应2h 后,杂原子掺入量相对较低的Wbeta、Mo-beta 和V-beta 催化剂在环己烯和环辛烯环氧化两个体系中均表现出高于Ti-beta 催化剂的TOF 值,说明杂原子W、Mo 和V 所提供的氧化还原活性位的催化活性高于Ti 原子,可能是因为W、Mo 和V 原子的电负性比Ti 要强(表1),在烯烃环氧化反应中会与HO产生较为活泼的反应中间体,致使烯烃环氧化反应的转换频率更高。

图6 W-beta、Mo-beta、V-beta和Ti-beta催化环己烯和环辛烯环氧化的转化率与环氧化产物选择性

图7 V-beta和Ti-beta催化剂上环己烯和环辛烯转化率随反应时间的变化曲线

表3 杂原子beta分子筛催化环己烯和环辛烯环氧化反应性能

产物选择性方面,对于底物环己烯,研究表明,其在具有氧化还原性的杂原子分子筛催化剂上的转化可分为两条路径:①环己烯双键环氧化生成环氧环己烷,环氧环己烷进一步水解生成1,2-环己二醇,1,2-环己二醇被氧化开环生成己二酸;②烯丙基-H受到双键的影响,C—H键键能相对较低,发生烯丙基氧化生成2-环己烯醇和2-环己烯酮。反应2h 后,W-beta、Mo-beta 和Ti-beta 催化剂表现出高于80%的环氧化产物选择性,说明环己烯在这三种杂原子掺杂beta 分子筛催化剂上的转化以环氧化路线为主。其中,Tibeta 具有最高的环氧环己烷选择性(50.4%),Mo-beta 具有最高的环己二醇选择性(48.6%)。V-beta 催化剂虽然具有最高的环己烯转化率,但产物中环氧化产物选择性低于75%,且环氧环己烷选择性仅有30.1%,相比于其他杂原子beta催化剂环氧化效率较低。可能的原因是除了骨架V 物种外,还存在其他高配位或氧化钒物种,生成的活性中间体优先攻击C—H 键发生了烯丙基氧化反应,导致环己烯酮与环己烯醇的选择性较高。对于底物环辛烯,由于其分子结构中双键碳的亲电性高于环己烯,使得环氧化产物环氧环辛烷的稳定性较高,不易水解。在W-beta、Mo-beta、V-beta 和Ti-beta 催化剂上的转化路径均以环氧化为主,且产物环氧环辛烷选择性均大于99%。鉴于Ti-beta 催化剂具有最高的环辛烷转化率,相比于其他三种杂原子beta 分子筛,Tibeta更适于催化环辛烯的环氧化反应。

2.2.2 V-beta 和Ti-beta 催化剂活性组分稳定性评价

金属掺杂的分子筛催化剂在应用于液固相催化反应体系时,其金属活性组分的稳定性极为重要,因此本文进一步考察环辛烯转化率较高的两种杂原子掺杂beta 分子筛(V-beta 和Ti-beta)的金属活性组分稳定性。在保持其他参数不变的前提下,反应1h 后将分子筛催化剂从反应体系中滤除,滤液在相同的温度、搅拌速率等条件下继续保持8h 后检测溶液中底物环辛烯的转化率,结果如图8 所示。由图8可以看出,在滤除V-beta催化剂后,环辛烯的转化率持续升高[图8(a)],表明V-beta 催化剂中的金属活性组分易脱落,保留在反应中继续参与催化反应。与之相反,滤除Ti-beta 催化剂后,环辛烯的转化率不再升高[图8(b)],说明反应基本停滞,滤液中不含Ti 活性组分继续参与反应,说明Ti-beta 分子筛上的Ti 活性位点稳定性较好,不容易从基底beta分子筛上脱落。

图8 V-beta和Ti-beta催化环辛烯环氧化稳定性评价

2.2.3 V-beta和Ti-beta催化剂循环再生性能评价

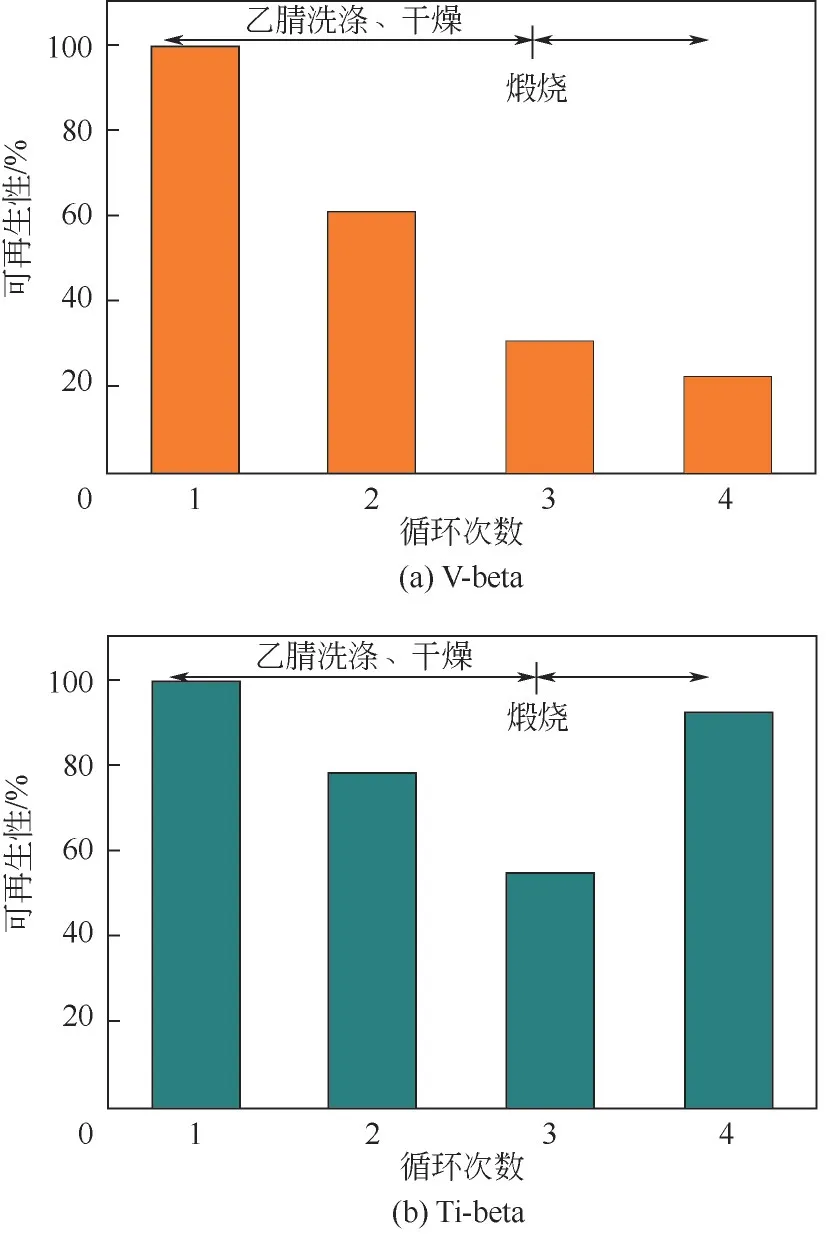

循环再生性能是固体催化剂的重要性能指标之一,本文进一步考评了V-beta 和Ti-beta 催化剂在环辛烯环氧化反应中的再生性能。新鲜催化剂参与第一轮环辛烯环氧化反应后滤出,经溶剂乙腈洗涤重新加入新配制的反应溶液进行第二轮催化反应,经过三轮反应使用后,滤出的催化剂在空气中550℃煅烧6h 后再进行第四轮的反应应用。图9 为V-beta 和Ti-beta 催化剂在四轮反应中环辛烯的转化率,由图可以看出,V-beta 催化剂在环辛烯环氧化反应中失活明显,且经乙腈洗涤后仅能恢复上一轮转化率的50%~60%,高温煅烧仍无法恢复其催化活性,说明导致其失活的原因主要为活性组分的流失,这与活性组分稳定性评价结果一致。与之相对,Ti-beta 催化剂表现出明显优于V-beta 的循环再生性能,经简单的溶剂乙腈洗涤即可恢复80%的环辛烯转化率,且使用三轮后经高温煅烧,催化活性可恢复至新鲜催化剂的92.8%,上述结果一方面说明Ti-beta 催化环辛烯环氧化反应失活的主要原因是活性组分被残留的有机物覆盖,影响了反应底物与活性组分之间的接触;另一方面说明Tibeta催化剂具有极佳的循环再生性能,参与环烯烃环氧化反应后可通过溶剂洗涤或高温煅烧恢复其催化活性。

图9 V-beta和Ti-beta催化环辛烯环氧化反应的循环再生性能评价

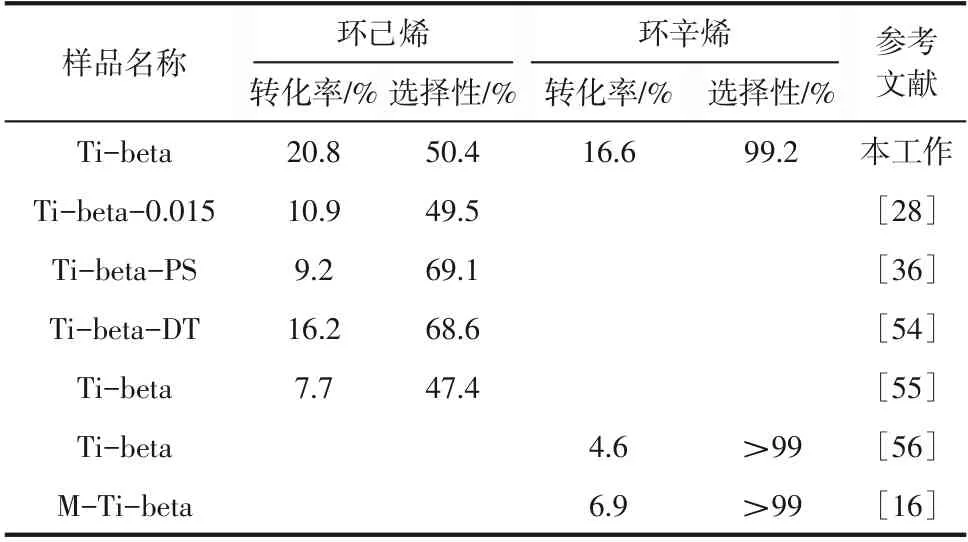

综上讨论,利用同晶取代法可以成功将Ti、V、Mo 和W 原子掺杂到beta 分子筛骨架中,由于W离子半径较大,W—O和Mo—O键长较长,不易与Si键合,所以金属掺杂量较低;相对而言,V和Ti 离子半径较小,V—O 和Ti—O 键长较短,金属掺杂量较多,但进行催化剂活性组分稳定性和再生性能评价实验后发现V活性位点并不稳定,易于从beta 分子筛上脱落;其中Ti-beta 分子筛催化剂的Ti活性物种稳定性极佳,参与液相环氧化反应过程中不易流失,表现出较高的环烯烃转化率和环氧化物选择性。此外,与已报道的Ti-beta 分子筛催化剂相比,本工作采用同晶取代法合成的Ti-beta 分子筛在烯烃环氧化反应中依然具有较为明显的优势,尤其是对以环辛烯为底物分子的环氧化反应而言,具有较高的环辛烯转化率和环氧环辛烷选择性(表4)。

表4 文献报道的Ti-beta分子筛催化烯烃环氧化反应性能

2.2.4 Ti-beta催化剂钛含量的影响

由前文的数据结果可知,Ti原子易于同晶取代引入beta分子筛骨架,且形成的氧化还原活性组分在环烯烃环氧化反应中表现出优异的催化活性及稳定性。为进一步探究Ti 含量对Ti-beta 催化性能的影响,本文通过调控同晶取代反应液中Ti 前体的加入量,制备了Si/Ti 设计比分别为25、50 和100的样品,并将其用于环辛烯环氧化反应。图10 为不同钛含量的Ti-beta 分子筛催化环辛烯环氧化的转化率与转换频率(TOF)。由图可知,环辛烯转化率随着Ti-beta 分子筛中Ti 含量的升高而增大,表明更多的Ti 活性组分有利于提高与底物环辛烯的接触概率。然而,TOF却随着Ti含量的升高而降低,说明引入Ti-beta 分子筛中的Ti 物种存在催化活性上的差异,特别是过多的Ti 物种以非骨架氧化物形态(锐钛矿)存在,降低了Ti-beta 分子筛的催化活性。

图10 钛含量对Ti-beta催化环辛烯环氧化反应的影响

3 结论

本文以纳米级Al-beta 为母体,依次经过酸处理脱铝和液-固相同晶取代,制备了W、Mo、V和Ti掺杂的杂原子beta分子筛。系统表征了所制备的杂原子beta分子筛的晶相结构、形貌特征、织构性质以及杂原子含量与物相结构,对比评价了不同杂原子掺杂beta分子筛催化环己烯和环辛烯环氧化的反应活性、稳定性与再生性。结论如下。

(1)所制备的W、Mo、V 和Ti 掺杂的beta 分子筛具有纯相的*BEA 骨架结构,且同晶取代过程中矿化剂NHF 的引入提高了杂原子分子筛的结晶度;离子半径与金属—氧键(M—O)键长的差异性导致四种金属的骨架掺入量存在差异,其中W和Mo 掺入量较低,V 和Ti 掺入量较高,但四种金属的掺杂量均低于母体Al-beta 中Al的含量,说明骨架中金属掺杂量存在极值,过多的金属掺入以骨架外物种或氧化物物种形态存在。

(2)环己烯和环辛烯环氧化反应评价结果表明,W、Mo 和V 掺杂beta 分子筛催化活性(TOF值)高于Ti掺杂beta分子筛;较低的杂原子掺入量导致W-beta 与Mo-beta 催化环烯烃转化率较低;V-beta 具有最高的环己烯转化率,但过低的骨架内V物种和过高的骨架外、氧化物形态V物种易于引发烯丙基氧化反应,导致环氧化产物选择性降低;V 物种在液相环氧化反应中易流失,导致Vbeta催化剂的稳定性和循环再生性能较低。

(3)四种杂原子分子筛催化剂中,Ti-beta 表现出较高的环烯烃转化率和环氧化物选择性,且Ti活性物种稳定性极佳,参与液相环氧化反应过程中不易流失;提高Ti 含量可促进环辛烯转化,但反应的TOF 值随着Ti 含量的升高而降低,表明不同的Ti 物种存在催化活性上的差异。此外,Ti-beta表现出优异的循环再生性能,三次环辛烯环氧化反应后经煅烧再生,催化活性可恢复至92.8%。