环网柜联络关口新型高压电能计量装置的研制

2022-08-29赖荣光高成成谭武汉

赖荣光,高成成,谭武汉

(1.珠海安瑞通电子科技有限公司,广东 珠海 519000;2.国网郯城县供电公司,山东 临沂 276100)

0 引 言

国家电网公司在2016年开始部署与应用一体化电量和线损管理系统(简称同期线损系统),全面推进同期线损系统建设工作,实现分区、分压、分元件、分台区的“四分”线损管理;2020年提出全力开展提质增效专项行动,工作方案要求“降低技术线损和管理线损,提升电网经济运行水平,推动营配贯通,有效治理线-变-户关系,狠抓高损线路、台区治理,持续开展同期线损监测”。随着同期线损10 kV分线治理工作的深入开展,各网省公司要求持续降低线路打包率,加快推进独立分线线损计算。但是10 kV 环网供电的架空线路与电缆线路的大部分联络关口目前缺少电能计量装置,当出现负荷转供时造成联络线路的一条线路线损偏高,另一条线路为负,增加了治理10 kV 分线出现高(负)线损的难度,不能有效提升线损的精益化管理,因而需要在联络关口加装双向计量装置,为10 kV 分线线损计算提供真实的输入或输出电量。《10(20/6)千伏线损关口建设改造原则》明确了10 kV 线损关口安装范围,包括变电站10 kV 出线开关、开关站出线及联络开关、线路常开联络开关、环网柜(箱)常开联络开关、公变台区低压侧计量点、专变用户计量点、分布式电源10 kV 上网计量点等,改造的原则为“增加计量专用TA、TV 及电能表”或“安装具备双向计量功能的自动化终端”,配置的电流互感器精度不低于0.5S,电压互感器精度不低于0.5。目前台区线损关口计量装置已经“全覆盖、全采集”,而配电线路分线线损还面临着架空线路与电缆线路联络关口电量缺失的突出问题,安装传统高压计量装置(由传统电压互感器TV 与电流互感器TA、电能表、专变采集终端及其二次接线组成)去解决存量线路重要关口的双向计量则存在停电困难、安装位置空间不足、施工周期过长、线路或设备改造工作量大、原互感器精度不满足计量要求等客观因素。

用于连接地下电缆并且实现环网供电的10 kV 环网柜已经成为现代城市配电网主要的应用模式,在配电网络节点中起着分支、分段、联络的功能,主要实现接受与分配电能的作用,但是已经投运的大多数环网柜均没有考虑计量功能,近几年国内有些厂家已经推出了应用于10 kV 配电网同期线损管理与考核的新型柱上型(架空型)高压电能计量设备和环网柜型电能计量装置。10 kV 户外环网柜大多采用单元式拼装结构,通常具有3 ~6 个间隔,每个间隔的体积都很小,环网柜内的母线、负荷开关、电动操作机构等均密封在SF6 气箱内,只有电缆室可以打开,其内部10 kV 进线或出线分支电缆的金属接头密封在电缆附件内,且内部没有足够空间安装电磁式电压互感器并保证足够的安全距离;如果在环网柜外单独加装计量箱(柜),会面临新占用地(审批)、扩展电缆井、改造成本高、施工周期长等问题,甚至破坏环网柜既有的“全密封、全绝缘”性能。文献[6-9]提出了一种适用于环网柜联络开关的关口电能计量装置,采用基于高压电压分压的后插式电压传感器实现电压取样,通过开启式电流互感器套在电缆上获取电流信号,将二次电压、二次电流的多回路模拟小信号输入到三相电能表,组成整体计量方案,有功电能精度可达到0.5 级。不同厂家环网柜型号和结构差距较大,且所使用的电缆附件如前插、后插的尺寸或锥度存在差异,以后插式电压传感器接入到原有电缆分支前插的后端,极大可能导致不同厂家的前插与后插不能通过过盈配合实现高压绝缘,通常做法是更换原有前插,并在现场拆除原有前插与应力锥、重新制作电缆接头、安装新的应力锥与前插,最后在新前插的后端安装电压传感器和堵头,安装完成时间约为150 ~180 分钟,这样就增加了安装人员的施工难度与劳动强度,存在破坏原有电缆室内电缆及其附件之间绝缘性能的隐患。为了解决上述问题,本文设计了一种适合安装于环网柜联络关口、基于堵头式电压传感器的高压电能计量装置,只需要更换原有堵头,广泛适应不同厂家、不同配置的环网柜计量改造,也不破坏既有电缆分支及其前插的连接关系和绝缘水平,投资成本低,兼容性好,施工时间约为30 分钟。

1 堵头式环网柜电能计量装置的设计

堵头式环网柜电能计量装置的设计思路以安全性高、结构轻巧、安装方便、整体校验为原则,按照三相三线制的两元件法计量,由非传统的电子式电压传感器、电子式电流互感器、低压表计等分立部件组成整体计量方案,完成电气参数测量、电能计量和远程通信,同时具有显示、加密、通信等功能,具体小型化、重量轻、功耗低、安装快等特点。计量装置的额定电压10 kV,电流规格150(600) A,在高压电能计量设备检验装置中完成整体误差校准,有功电能精度为0.5S 级,无功电能精度为2 级。低压表计自带4G 通信模块和硬件加密芯片,将电压、电流、功率、电量等数据远传至用电信息采集系统或配电自动化系统,为同期线损系统提供10 kV 分线线损独立计算的关口电量。

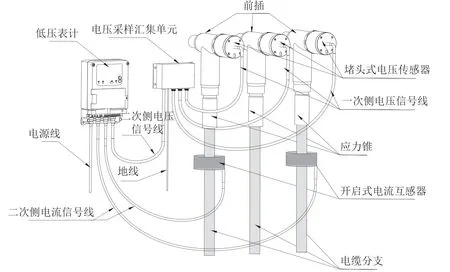

1.1 电能计量装置的组成

本文设计的堵头式环网柜电能计量装置包括:堵头式电压传感器、开启式电流互感器、电压采样汇集单元和低压表计,以及相互连接的航空电缆,装置的各个部件及其连接关系如图1所示,安装时,分别拆除原有A、B、C 三相电缆分支前插的后端堵头,直接拧紧堵头式电压传感器;将开启式电流互感器打开后,直接套接在A、C 相的分支电缆上,再将互感器闭合锁紧;电压采样汇集单元固定在电缆室内,低压表计采用壁挂式安装在方便从PT 柜取电的柜体位置。电压传感器与电压采样汇集单元、电压采样汇集单元与低压表计、电流互感器与低压表计,都采用航空电缆连接,避免人为接线错误。另外,低压表计的工作电源取自PT 柜现有电磁式电压互感器二次侧的交流220 V 或直流48 V,减少了单独设计在电缆室内依靠电流或电压的取能模块,例如CT取能或电容分压器取电的设计方案,也降低了设备成本。

图1 堵头式环网柜电能计量装置系统组成图

1.2 堵头式电压传感器

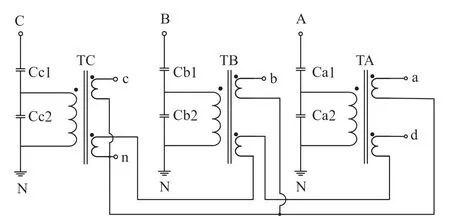

堵头式电压传感器的设计采用电容分压技术原理如图2所示,主要由高压臂阻抗1、低压臂阻抗2、变压器等组成,经过电压采样汇集单元的电压变换、误差调整与高低压隔离之后,输出三相相电压与零序电压信号,额定电压比分别为:(10 kV/ √3)/(3.25 V/ √3)、(10 kV/√3)/(6.5 V/√3),相电压准确度为0.5 级,零序电压准确度为3 P。分压电容为陶瓷与聚丙烯膜电容组成的复合电容结构,以环氧树脂浇铸于堵头式绝缘结构中,绝缘结构外表面为地点位金属屏蔽层,保证了电压传感器具有较低的温度系数和较高的稳定性。

图2 堵头式电压传感器原理图

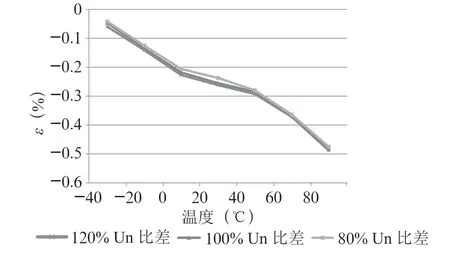

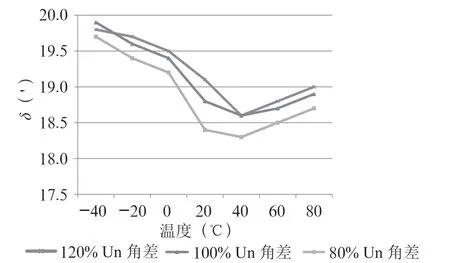

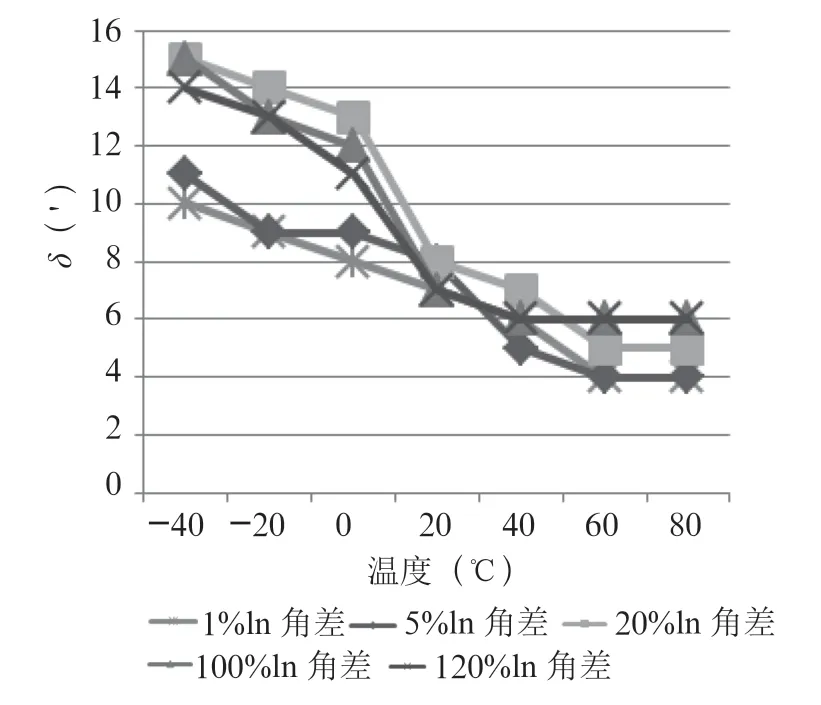

根据《GB/T 20840.7—2007 互感器第7 部分:电子式电压互感器》的误差试验要求,在80%~120%额定电压及功率因数为0.8(滞后)的25%~120%的额定负荷下,其额定频率时电压互感器的电压误差与相位误差。为了获得堵头式电压传感器在不同温度下的电压误差与相位误差,搭建了由程控三相功率源CL303、三相多功能标准表CL311V2、10 kV 标准电压互感器(带升压)和恒温恒湿试验箱组成的高低温试验系统,其中堵头式电压传感器变比约为3 077,标准电压互感器变比为100。通过功率源输出不同的低电压、功率因数0.8 C 和固定电流50 A,经过10 kV 标准电压互感器升成80%~120%额定电压输出到电压传感器的一次侧,而10 kV 标准电压互感器二次侧与电压传感器二次侧分别反馈到标准表的电压输入端Ua 与Ub,记录标准表的A 相与B 相电压幅值与角度,其电压误差(比差)和相位误差(角差)随温度变化的测试结果如图3和图4所示。

图3 堵头式电压传感器随温度变化的电压误差

图4 堵头式电压传感器随温度变化的相位误差

结果表明,最大电压误差的绝对值为0.49%,最大相位误差为19.9′,在温度-40 ~80 ℃范围内达到了0.5 级测量用电子式电压传感器的精度。电压误差的绝对值随着温度升高而增大,主要原因是电容受温度变化的影响。

1.3 开启式电流互感器

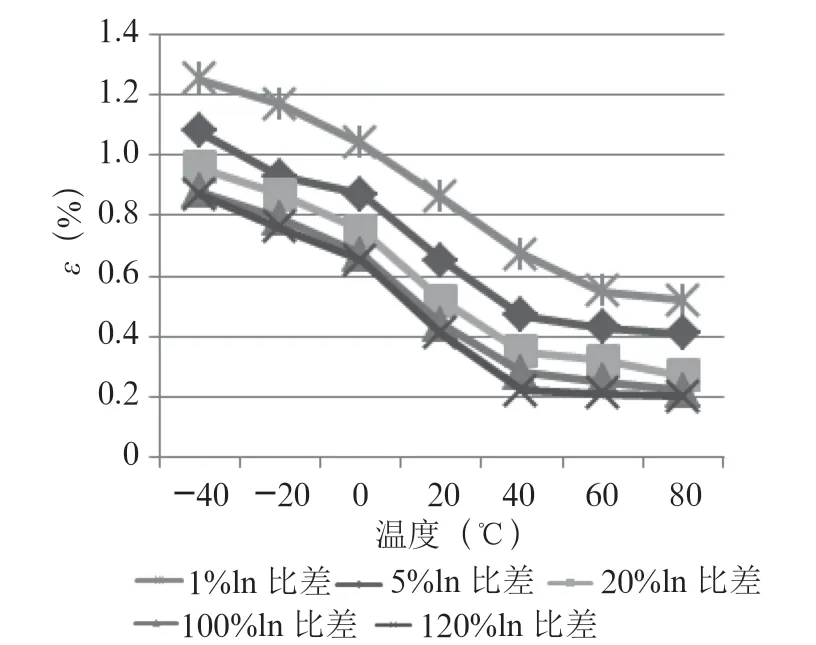

开启式电流互感器实质上为低功耗线圈(LPCT),为了安装方便设计成开启式结构,选取超微晶磁芯材料比冷轧硅钢片具有更高的磁导率,适合制造0.2 级以下的TA 磁芯,经济技术指标较好;具有不饱和、无铁磁谐振、频响范围宽、测量范围大、线性度好等特点,满足10 kV 环网柜负荷电流小于630 A 的实际需求。为了提升二次电流测量精度,提高了二次绕组匝数和降低取样电阻阻值,一二次侧匝比设计为1:2 000,取样电阻1 Ω,温飘系数25 ppm。二次电流信号输入至低压表计的专用计量芯片ATT7026EU 实现电流采样,并且在软件算法上融合了比差与角差的数字补偿和温度补偿技术。由于电子式电流互感器较传统电磁式电流互感器输出精度更易受到温度变化的影响,根据《GB/T 20840.8—2007 互感器第8 部分:电子式电流互感器》规定的试验条件,在所搭建的高低温试验系统中对此电流互感器在不同温度下施加了1%~120%的额定电流以及固定输出100 V 电压,所测量的电流误差(比差)与相位误差(角差)随温度变化的结果参如图5和图6所示。

图5 开口式电流互感器随温度变化的电流误差

图6 开口式电流互感器随温度变化的相位误差

结果表明,最大电流误差为1.25%,最大相位误差为15′,此电流互感器的电流误差与相位误差在温度-40 ~80℃范围内达到了0.5 S 级测量用电子式互感器的精度。

1.4 计量装置的整体校准

目前传统高压计量装置的电磁式电压互感器、电磁式电流互感器和电能表按各自标准分开校准与检定,传统方式通过计算得出装置电能计量的综合误差,不满足国际电工委员会(IEC)规定的基本原则,所有仪表和计量装置的误差都必须进行实际测量,不能从理论计算的综合误差定义电能计量装置的误差。本文设计的新型高压电能计量装置,选取电子式的电压、电流互感器和小信号模拟量输入型低压表计,改变了传统的计量方式,通过航空电缆将分体式部件连接成整体计量装置,在高压电能计量设备检验装置进行整体误差检定,经过整体校准和检定后,装置包含的任一部件不能更换成同类某个部件以保证其整体误差的可溯源性。

依据《GB/T 32856—2016 高压电能表通用技术要求》对所设计的高压电能计量装置进行整体校准,其中额定电压U为10 kV、额定电流I为150 A、最大电流为600 A。在参比条件下,检验装置输出不同的功率因数(阻性1.0、容性0.8 C、感性0.5 L)和0.05I≤≤的电流,其中正向有功电能百分数误差的检定结果如表1所示。其中分相的有功电能最大误差0.39%,合相的有功电能最大误差0.38%,装置的有功电能整体误差达到了0.5S 级。

表1 正向有功电能百分数误差 单位:%

2 同期线损系统的应用

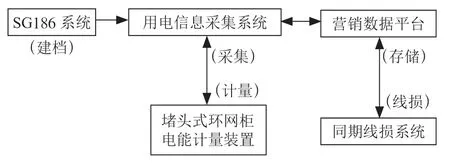

在10 kV 环网柜联络开关安装了本设计的高压电能计量装置之后,以接入用电信息采集系统为例,说明其在同期线损系统的应用流程,如图7所示。

图7 堵头式环网柜电能计量装置的应用框图

计量装置需要在SG186 系统建档,增加计量点和采集点方案,包括电能表、互感器和终端参数,如设备资产号、表计地址、采集端口、通信规约;PT 与CT 的变比;终端逻辑地址、出厂编号、通信规约、SIM 卡信息等。随后同步档案信息至用电信息采集系统,由采集系统完成数据采集,包括当前电压、电流、功率、功率因数、电能示值等,以及日(月)冻结的正/反向有功电能示值、正/反向无功电能示值等,并保存到营销基础数据平台。在同期线损系统中选择联络两条线路配置线路模型,系统每日(月)会自动从数据平台获取联络关口计量点的电量以自动计算日(月)线损,从而保证联络的两条线路分线损计算的独立性和正确性。

假设关联线路1 转供关联线路2,装置电能为正向计量,则联络开关线路模型配置如下:

(1)在关联线路1 下配置输入和输出:输入模型“反向加”,输出模型“正向加”。

(2)在关联线路2 下配置输入和输出:输入模型“正向加”,输出模型“反向加”。

3 结 论

本文设计的高压电能计量装置具备高精度采样、施工方便、实时在线等特点,应用于10 kV 环网柜联络关口实现关口计量,有功电能整体误差达到0.5S 级,符合线损计算的要求;装置小型化与分体式设计,解决了电缆室间隔狭小、安全距离不够而无法加装传统高压计量装置的难点,改造成本低。与后插式电压传感器相比,所研制的堵头式电压传感器结构简单、安全性高、可输出零序电压,不用拆除或破坏原有分支电缆及其电缆附件的连接关系,对基层安装人员而言,缩短了施工周期,降低了劳动强度。选用超微晶材料设计的开启式电子式电流互感器,具有不饱和、测量范围大、线性度好等特点,只需一种电流互感器规格即可满足环网柜负荷电流0 ~630 A 的应用需求。低压表计通过4G 远程通信模块将数据远传至用电信息采集系统或配电自动化系统,为同期线损系统提供临时性或永久性负荷转供时的精准输入电量与输出电量,不再依赖人为捆绑其他线路的用电量来弥补10 kV 分线线损超标的电量缺口。

针对架空线路或环网柜(箱)的联络关口,在不影响用户用电的情况下快速改造或增设双向电能计量装置,才能有力推动技术降损与管理线损。只有实现了配电线路所有关口计量的“全覆盖、全采集”,线路运行时不管是否发生负荷转供,10 kV 分线线损都照常独立计算,更容易发现10kV分线线损的异常波动,有助于精准定位线路高(负)线损的原因,有效地降低分析城区复杂环网线损的难度,极大地提升同期线损的考核指标与在线监测率。