污水泵房设备系统升级研究

2022-08-28张辉

张 辉

(秦皇岛港股份有限公司第二港务分公司,河北秦皇岛 066000)

0 引言

在日常的生活及生产工作中污水泵房随处可见,其泵房的建设目的主要解决的就是排水问题,由于建设时间点不同,现今很多地方的污水泵房内的设备系统比较落后,迫于资金、环境等诸多因素所限,无法及时的更新设备系统,而污水泵房一旦出现故障,肯定会导致无法及时有效地将污水排出。公司5#泵房就是一种建设年限较长的老式污水泵房,泵房内主要排水设备是3 台混流泵。该混流泵需要搭配真空泵使用,使用前需要用真空泵将管道内抽成真空,随后启用混流泵抽水。泵房内原有的电气控制系统由于运行时间过久,并且泵房内环境较为恶劣,常年阴暗潮湿,控制柜内电气元件腐蚀严重,运行时故障频发,并且原有的水泵驱动方式采用的是传统的接触器Y-△降压启动及接触器角接自锁运行模式,首先从经济性角度考虑这种运行及启动方式会消耗很大的电能,从用电稳定性的角度考虑此种运行及启动方式对电网冲击很大,从设备保护的角度考虑,此种运行及启动方式对电机及水泵无任何保护作用,加大了设备的损耗。

1 项目分析

受环境限制,如果大规模的改造泵房所有设施、设备,经初步核算,投资规模巨大,鉴于目前情况实施较为困难。此次改造结合各泵房的目前状况,在泵房内设备及土建设施不改动的前提下,重新设计泵房控制系统,增加电气设备的可靠性,使新的电气系统与泵房内现有设备形成联动,满足使用需求的同时又能降低投资成本。主要创新的思路是利用成熟电气技术驱动老式可靠的设备,将新旧设备的优点有效结合,进而达到改造目的。

2 设计思路

由于各泵房原有的电气控制系统采用的是简单的接触器控制原理,目前各泵房的控制柜老化严重,有漏电、触电的风险,并且电气设备经常出现故障,无法保证设备有效安全的运转,并且原有控制线路杂乱,加大了维修的工作难度。并且原有的控制模式落后,无法实现智能化组网及智能升级,无拓展空间。受泵房地理环境因素影响,无法改变泵房的小蓄水池深度,进而无法将混流泵更换为时下较为流行的潜水泵,设备形式还是要采用混流泵的抽水形式,受抽水形式限制,无法使水泵自动启动,但经过设计研究,可以做到自动停止。

针对以上这些泵房的待解决问题,基本的设计思路是重新设计电气控制系统,对3 台混流泵安装变频器以驱动水泵运行。如果在泵房内安装共3 台变频器来驱动水泵运行,增加设备运行的可靠性,变频器运行的特性也会使水泵运行更加节能及安全。

3 技术方案

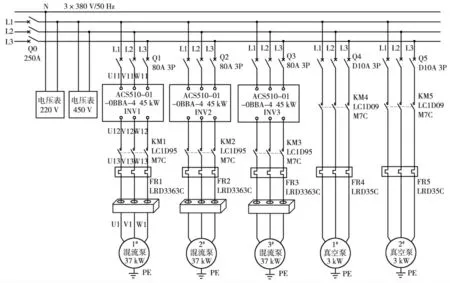

(1)更换泵房内的控制柜及原有水泵的操作台,统一安装到新型配电柜内。更换柜内所有老式元件包括断路器、接触器等。柜门安装相应3 台混流泵和2 台真空泵的启动和停止的带灯按钮、超声波投入的转换开关、电源指示灯、电压表、电流表、多功能功率表、急停按钮等元件。

(2)根据实际需求,增加200 Smart PLC(带以太网口)和模拟量输入模块来控制泵的启动和停止会更加稳定,同时为后续的更新、改造预留空间。

(3)更换水位开关电缆和照明等辅助设备的电缆,并配套相应的桥架、镀锌管、角铁等附件。将原有的不更换的线缆和新敷设电缆进到桥架、镀锌管内,桥架、镀锌管、软管按照规范安装。

(4)按照水泵的额定功率,对泵房内的3 台混流泵增加3 台变频器,经过核算需配置3 台45 kW 的ABB-ACS510 系列变频器。

(5)在泵房蓄水池上各安装1 个带4~20 mA 输出变送器的超声波液位传感器,将信号给PLC 进行处理比较,作为自动停机的液位保护。

(6)控制柜内安装维修插座、电脑托架、图纸盒、风扇及风扇罩、吊装环等。

(7)根据现场实际情况,设计新柜尺寸为1400 mm×600 mm×1900 mm(含底座)。

(8)采用STEP 7 MicroWIN SMART V2.3.0.2 编程软件对泵房控制系统进行PLC 程序的编写。

(9)泵房主要电气原理如图1 所示。

图1 泵房主要电气原理

(10)操作柜操作流程说明如下:①确认“紧急停止”未按下既可;②按下真空泵1、2 启动按钮,启动真空泵1、2;③当真空表达到要求的数字后,打开欲启动的混流泵气路管道阀门;④当真空表达到要求的数字后,按下欲启动的混流泵的启动按钮,该混流泵启动;⑤重复3,4 步骤,启动所有欲启动的混流泵;⑥关闭已启动的混流泵气路管道阀门,按下真空泵1、2 停止按钮,停止真空泵1、2 工作;⑦如需停止单台混流泵,按下相对应的混流泵停止按钮即可;⑧当水池水位降到自定高度,所有工作的混流泵自动停止运行。该高度由程序内部设定参数,当现场超声波液位仪发送的数据大于等于该参数既为到达该高度。

4 实施效果及系统优点

(1)目前泵房的升级改造已经完成,并已投入使用1 年多,整套系统运行稳定,并已平稳度过2 个汛期。在不对原设备及设施进行大的改造的前提下,更改了原控制系统中不科学的控制方式,提高了设备的使用效果,改造后的控制设备操作简单,容易上手,相关的操作人员很快便熟练掌握操作方法,并且在汛期时也体现出设备更新后的明显变化,设备运行更加稳定,液位控制更加准确。

(2)升级改造所有控制柜,更换控制元件,从而降低设备的故障率以及维修难度。泵房设备运行平稳,并且实现自动停车功能,减轻人员的工作强度,也保证设备运行的可靠性。

(3)保留泵房内的老旧设备精华,并用新的配电系统进行驱动,以相对小的资金投入实现设备稳定而有效的运行。实现新旧设备相结合的理念,在降低成本的同时实现了目标。

(4)选择200 Smart 系列PLC 和模拟量输入模块来控制泵的启动和停止会更加稳定及智能化,同时使设备控制系统具备升级拓展能力,目前各个泵房具备直接组网合并的功能,并且针对外部设备的功能及运行方式更改PLC 程序就可以对整体进行升级改造。

(5)重新设计并安装控制柜在柜内安装元件包括断路器、接触器,按照水泵的额定功率,对泵房的3 台混流泵增加匹配3 台45 kW 的ABBACS510 系列变频器。由于变频器通过内部IGBT模块对电流、转矩、转速、加速度的曲线、启动模式等运行数据有着内部设定及复杂的运算逻辑,可以通过各项数据分析,如管道压力及流量、转矩等数据,判断当前运行状态,也可分析设备是否出现故障,并瞬间保护停机,对驱动的设备进行智能控制及保护,所以变频驱动有着启动稳定、运行可靠及拥有强大的保护功能的特性,通过变频驱动降低设备的启动冲击,也起到节约电能的作用,同时起到电机不过载运行功能及对电机驱动下的各项保护。

(6)在泵房蓄水池上各安装1 个带4~20 mA 输出变送器的超声波液位传感器,将信号给PLC 进行处理比较,作为自动停机的液位保护,不需要操作人员在场监视设备运行,设备自己可以可靠的运行并能准确的检测液位并停止。

5 结束语

在使用方面泵房经过投入运行,更改了原控制系统不科学的控制方式,提高设备的使用效果,改造后的控制设备操作步骤简单,容易上手,目前相关操作人员已经可以熟练掌握操作方法,并且在汛期时也体现出设备更新后的明显变化,设备运行更加稳定,液位控制更加准确。通过此项技术改造,有效的提高生产区域的排水能力,更好的保证汛期的平稳度过。

在技术方面安装200 Smart 系列PLC(带以太网口)和模拟量输入模块来控制泵的启动和停止,同时为后续的更新、改造预留空间,并且可匹配12 触摸屏(带以太网口),使设备运行通过画面操作及观看会更加直观,之后如果匹配触摸屏,可以按钮操作也可以通过触摸屏操作。并且在日后各泵房之间可进行组网连接,通过远程可以监控泵房设备状态,同时可以进行远程操作,这样就可以真正的实现无人化操作。如果日后对泵房内的设备、设施继续升级改造,只需要在控制上进行调整,就可满足需求。

老式泵房的升级改造,可以大大提高泵房排水能力,并且在同类老式泵房上也可以推广借鉴。按照此思路进行老式泵房升级改造,可以在节约成本的同时降低设备的故障率以及维修难度,降低因配电柜老旧所造成的漏电及触电事故的发生。