钢管混凝土系杆拱桥施工控制技术*

2022-08-28孙九春奚国栋

孙九春,曹 虹,奚国栋

(腾达建设集团股份有限公司,上海 201204)

0 引言

钢管混凝土系杆拱桥是由钢拱肋、吊索、主梁和系杆组成的多次超静定结构体系[1-5],其设计与施工高度耦合,采用的施工方法和安装工艺与成桥后的主梁线形和结构恒荷载内力联系密切。随着施工阶段结构体系和荷载状态的变化,结构内力和变形随之改变,并决定了成桥后结构受力及线形。因此,施工过程中须对桥梁每个施工阶段进行详尽的分析和验算,对施工工序做出明确规定,并在施工过程中进行有效控制和管理,确保拱桥在施工过程中的受力和变形始终满足设计要求。

本文以某钢管混凝土系杆拱桥为依托,开展施工控制技术研究。该桥属下承式系杆拱桥,采用支架法先施工主梁,再施工钢拱肋。考虑材料弹性模量、结构自重、施工荷载、温度、结构分析模型误差、测量误差等的影响,结构初始理论设计值难以做到与实际测量值完全一致,二者之间存在一定偏差。如果在主梁和钢拱肋施工过程中无法有效控制或纠正偏差,既影响成桥结构内力,又影响结构外观与使用功能。为保证结构受力和变形始终处于安全合理的范围内,须进行施工控制。

1 工程概况

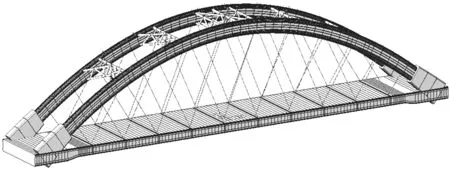

本工程为某市轨道交通区间桥中的双线下承式钢管混凝土系杆拱桥(见图1),跨径96m,全长100m(两侧梁端至支座中心线的距离均为2m),全宽13.5m。断面最低点梁高2.3m,轨底至梁顶384mm,支座中心线至梁端2m,横向设置2个支座,支座横桥向中心距11.1m。本工程采用支架法先施工主梁,再施工钢拱肋,系梁(纵梁)通过原位支架现浇施工。

图1 钢管混凝土系杆拱桥立面

2 施工控制目的与内容

2.1 施工控制目的

根据实际施工工序及现场获取的参数和数据,对桥跨结构进行实时误差分析和结构验算。针对每个施工阶段,根据分析验算结果给出结构应力及变形等施工控制参数,分析并调整施工误差,建立预警体系,对施工状态进行安全评价和控制。

施工控制总体原则是确保施工期结构安全、稳定,并综合考虑主要结构变形、内力控制及吊索索力控制。

2.2 施工控制内容

1)通过有限元分析,确保施工方案的可行性,并保证各施工阶段主体结构、附属结构强度和稳定系数满足相关规范要求,确保整个施工过程安全顺利进行,并提供支架施工时主梁及钢拱肋预拱度。

2)施工过程中系梁、钢拱肋等主要承重结构应力状态及承重结构标高与线形控制。

3)钢拱肋安装、混凝土灌注过程中钢拱肋应力、线形控制与分析,掌握钢拱肋施工状态。

4)监控成桥后吊杆索力,如有必要,确定索力调整方案。

5)对二期恒荷载施工过程中的钢拱肋、系梁、吊杆等受力进行监控,了解成桥质量,为桥梁验收提供技术资料。

3 计算分析

3.1 计算模型

需提前根据施工方案进行全过程计算分析,明确各构件受力、位移。本文采用有限元分析软件建立计算模型,如图2所示。采用正装分析法、倒拆分析法、无应力状态法进行分析[6-8],系梁、横梁及钢拱肋均采用梁单元模拟,吊杆采用仅受拉桁架单元模拟,桥面板按荷载考虑。

图2 计算模型

施工阶段荷载考虑结构自重、主梁纵向预应力、吊杆索力[9-11],成桥阶段荷载考虑列车荷载,参考TB 10002—2017《铁路桥涵设计规范》I级公路取值。

3.2 计算工况

根据本工程施工专项方案,参考相关技术规范,计算工况包括系梁混凝土浇筑、钢拱肋安装、钢拱肋上下弦混凝土浇筑、钢拱肋腹腔混凝土浇筑、钢拱肋临时支架拆除、吊杆张拉、系梁支架拆除、二期恒荷载施工、二次调索。

3.3 计算结果

1)位移

计算得到系梁最大竖向位移出现在系梁支架拆除阶段,钢拱肋最大竖向位移出现在吊杆张拉阶段,对应的位移云图如图3所示。

图3 结构竖向位移云图(单位:mm)

2)应力

计算得到系梁最大压应力出现在系梁混凝土浇筑阶段,钢拱肋钢管最大压应力出现在二次调索阶段,对应的应力云图如图4所示。

图4 结构应力云图(单位:MPa)

3)索力

成桥后,吊杆最大索力为1 190kN,最小索力为830kN。

4)预拱度

依据有限元计算结果及现场监测数据设置系梁、横梁、钢拱肋预拱度。综合考虑结构自重、二期恒荷载、温度、车辆荷载、吊杆张拉等因素,计算得到系梁预拱度为0~7.29mm,钢拱肋预拱度为0~22mm。

4 施工控制技术

4.1 变形控制

4.1.1测点布置

采用全站仪和水准仪对系梁标高和轴线进行测量,在每根系梁吊杆下锚板顶部及支座位置布置位移控制测点,左幅自左至右布置12个测点。为保证成桥后钢拱肋线形与设计目标一致,在钢拱肋各节段特定部位设置坐标测点。在钢拱肋底缘吊杆交叉角点处设置钢拱肋线形测点(共布置20个)。系梁及钢拱肋位移测点布置如图5所示。

图5 系梁及钢拱肋位移测点

4.1.2系梁变形控制

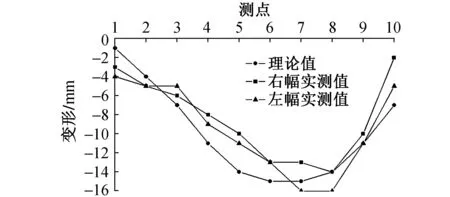

系梁采用支架浇筑施工,支架拆除前,系梁变形较小(趋于0),故本文仅对支架拆除后的施工工况进行分析,对实测值与理论值进行对比。

1)支架拆除工况

支架拆除工况下系梁变形曲线如图6所示。由图6可知,在系梁支架拆除工况下,左、右幅系梁变形为-15~3mm,基本呈跨中区域下挠大、靠近桥墩位置变形接近0的趋势;左、右幅系梁实测变形值基本小于理论变形值,二者偏差基本<4mm;左、右幅系梁变形实测曲线与理论曲线变化趋势基本保持一致;左、右幅系梁实测变形值偏差基本<6mm。

图6 支架拆除工况下系梁变形曲线

2)二期恒荷载工况

二期恒荷载工况下系梁变形曲线如图7所示。由图7可知,在二期恒荷载工况下,左、右幅系梁变形为-5~4mm,基本呈跨中区域下挠大、靠近桥墩位置上挠小的趋势;左、右幅系梁实测变形值基本小于理论变形值,二者偏差基本<4mm;左、右幅系梁变形实测曲线与理论曲线变化趋势基本保持一致;左、右幅系梁实测变形值偏差基本<3mm。

图7 二期恒荷载工况下系梁变形曲线

综上所述,在系梁支架拆除和二期恒荷载工况下,系梁变形基本为-15~4mm,满足规范和设计要求。

4.1.3钢拱肋变形控制

1)吊杆张拉工况

吊杆张拉工况下钢拱肋变形曲线如图8所示。由图8可知,在吊杆张拉工况下,左、右幅钢拱肋变形曲线基本呈对称分布,变形为-16~-2mm;左、右幅钢拱肋实测变形值基本小于理论变形值,二者偏差基本<5mm;左、右幅钢拱肋变形实测曲线与理论曲线变化趋势基本保持一致;左、右幅钢拱肋实测变形值偏差基本<3mm。

图8 吊杆张拉工况下钢拱肋变形曲线

2)主梁支架拆除工况

主梁支架拆除工况下钢拱肋变形曲线如图9所示。由图9可知,在主梁支架拆除工况下,左、右幅钢拱肋变形曲线基本呈对称分布,变形为-11~-6mm;左、右幅钢拱肋实测变形值基本大于理论变形值,二者偏差基本<5mm;左、右幅钢拱肋变形实测曲线与理论曲线变化趋势基本保持一致;左、右幅钢拱肋实测变形值偏差基本<3mm。

图9 主梁支架拆除工况下钢拱肋变形曲线

综上所述,左、右幅钢拱肋在吊杆张拉和主梁支架拆除工况下的变形基本呈对称性变化,发生下挠变形,下挠值<16mm,满足规范和设计要求。

4.2 应力控制

4.2.1测点布置

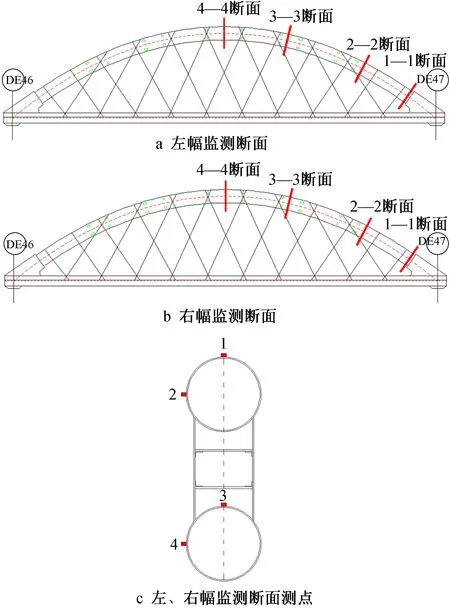

为准确掌握系梁应力情况,对系梁进行全过程施工应力监测,选取大、小里程处拱脚及跨中9号吊杆处断面作为应力监测断面,在每个监测断面上各布置1个应力测点,如图10所示。

图10 左、右幅系梁应力监测断面布置

钢拱肋应力监测断面如图11所示,在每个断面上、下弦顶部及侧边位置各布置1个应力测点。

图11 钢拱肋应力监测断面

4.2.2系梁应力控制

以系梁混凝土浇筑前的状态作为应力监测初始状态,不同施工工况下系梁实测应力值与理论应力值如表1所示。由表1可知,在不同施工工况下,系梁左、右侧应力变化基本呈对称分布特性,系梁应力基本为-7.70~1.70MPa;系梁实测应力值与理论应力值分布趋势基本一致,二者偏差基本<2MPa,可知系梁应力满足规范和设计要求。

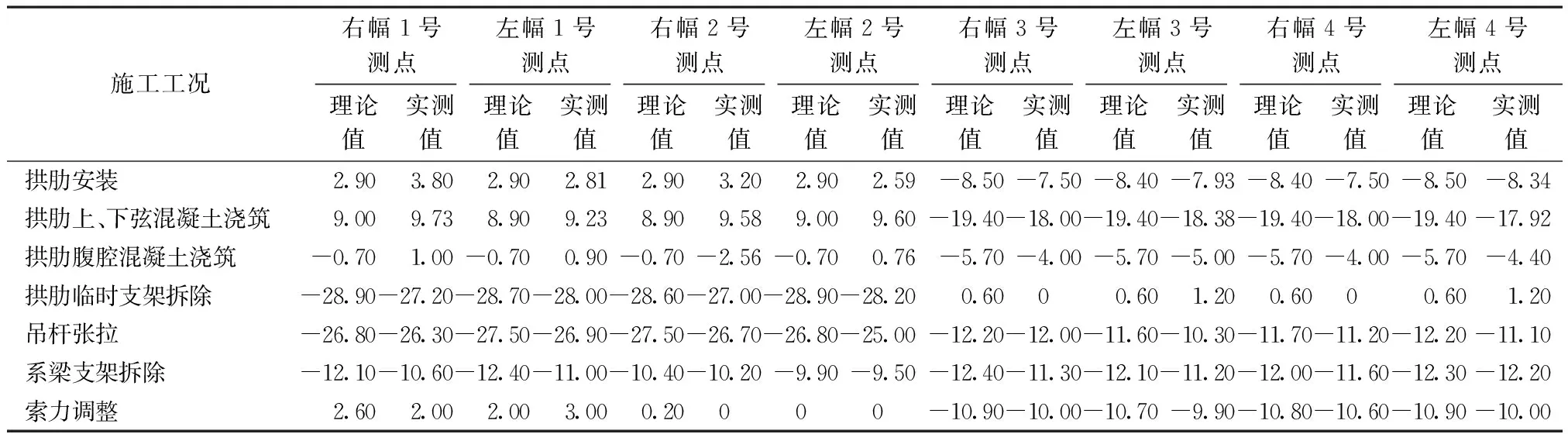

表1 系梁实测应力值与理论应力值 MPa

4.2.3钢拱肋应力控制

以钢拱肋拼装前的状态作为应力监测初始状态,不同施工工况下钢拱肋1—1,4—4断面实测应力值与理论应力值分别如表2,3所示。由表2,3可知,在不同施工工况下,左、右幅钢拱肋各断面应力变化基本呈对称分布特性,钢拱肋应力基本为-40.40~26MPa;钢拱肋实测应力值与理论应力值分布趋势基本一致,二者偏差基本<2MPa,可知钢拱肋应力满足规范和设计要求。

表2 钢拱肋1—1断面实测应力值与理论应力值 MPa

表3 钢拱肋4—4断面实测应力值与理论应力值 MPa

4.3 索力控制

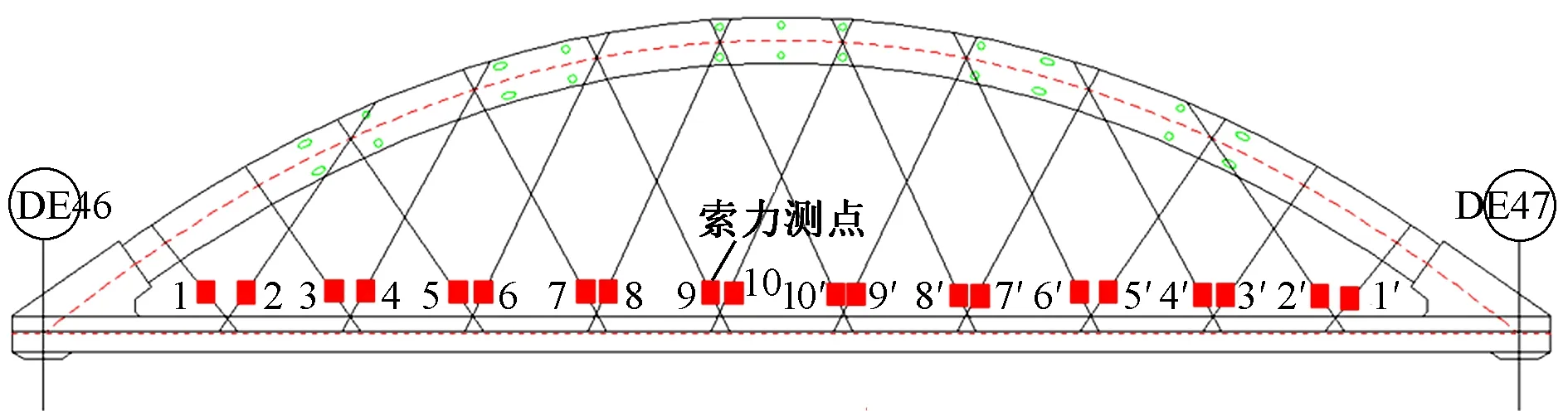

本桥吊杆索力测量采用振动法,通过测试吊杆振动频率换算吊杆索力,在每根吊杆上布设1个索力测点,如图12所示。

图12 左、右幅吊杆索力测点布置

1)二期恒荷载工况

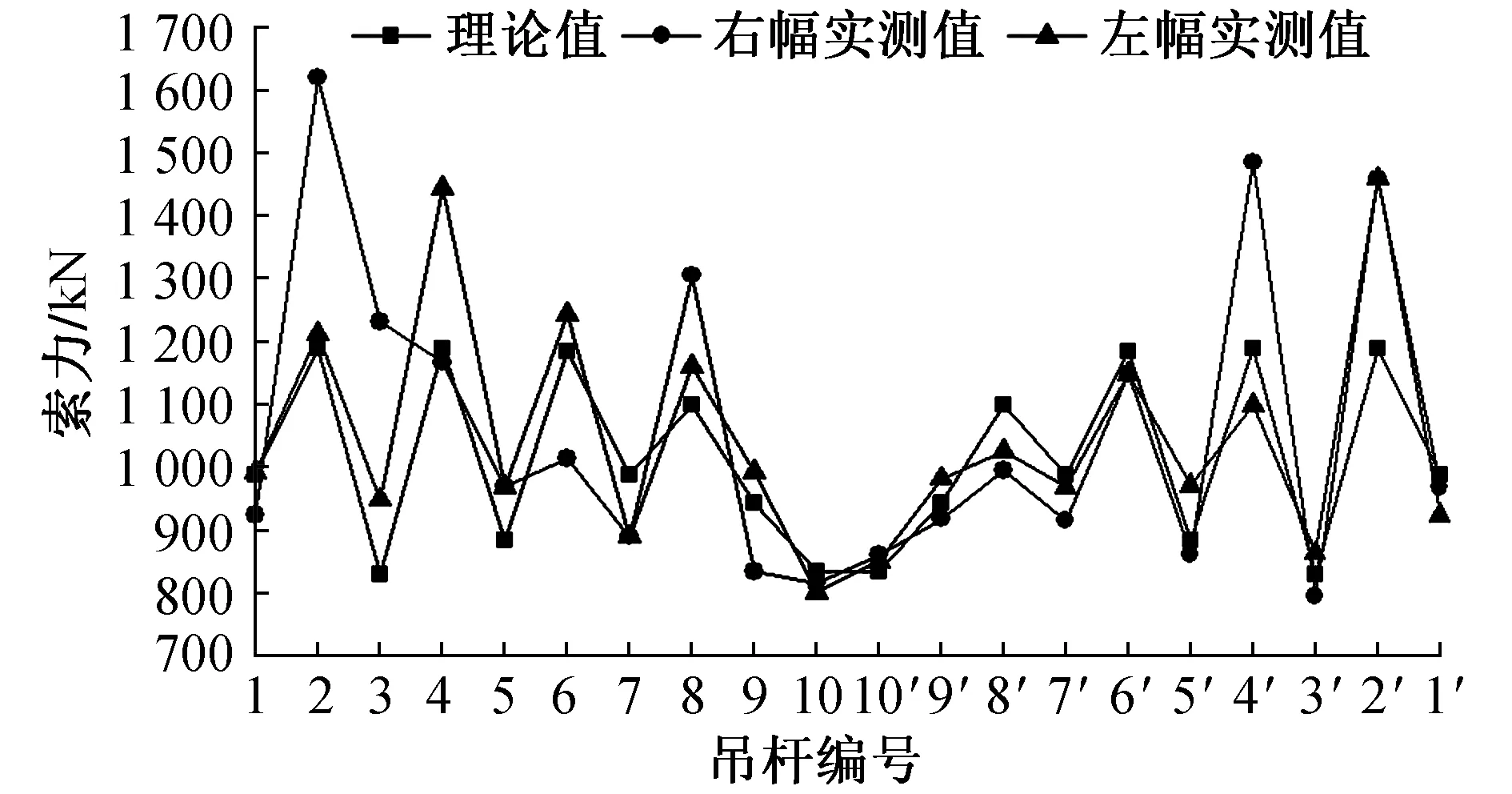

二期恒荷载工况下吊杆索力变化曲线如图13所示。由图13可知,在二期恒荷载工况下,较短吊杆易受锚固边界及减震器的影响,同时对环境温度及外界干扰较敏感,索力实测值较难拾取,因此,短吊杆实测索力值与理论索力值偏差较大。

图13 二期恒荷载工况下吊杆索力变化曲线

2)最终调索工况

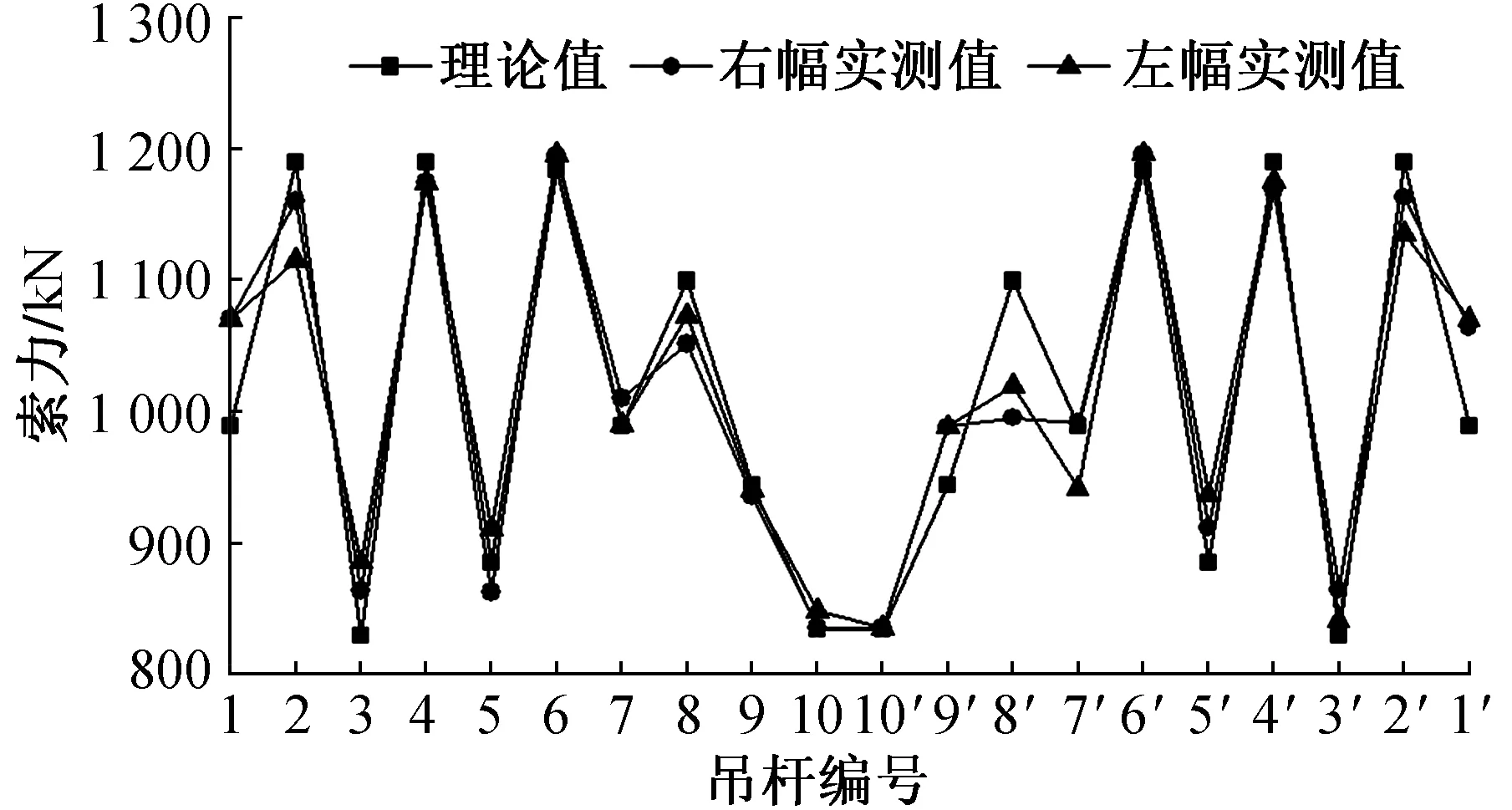

最终调索工况下吊杆索力变化曲线如图14所示。由图14可知,最终调索后,全桥所有吊杆索力均符合设计要求;左、右幅吊杆实测索力值偏差基本<5%,单根吊杆实测索力值与理论索力值偏差基本<10%,满足规范和设计要求。

图14 最终调索工况下吊杆索力变化曲线

5 结语

本文通过对钢管混凝土系杆拱桥结构施工全过程进行跟踪监测,对系梁、钢拱肋变形和应力及吊杆索力等实测结果与理论计算结果进行对比分析,判断结构状态是否满足规范和设计要求。通过对比分析可知,系梁、钢拱肋变形和应力及吊杆索力实测结果变化趋势与理论计算结果变化趋势基本一致,且实测结果均在规范及设计许可范围内,可知本工程施工控制效果较好。