既有工业厂房生产设备艺术修复再利用施工技术*

2022-08-28孙晓阳

孙晓阳

(中国建筑第八工程局有限公司总承包公司,上海 201204)

0 引言

20世纪60—70年代,为满足生产生活需要,国内各地依托资源产地,建造了大量原材料、钢设备加工厂等厂房。经历社会环境变化、生产工艺变革等,出现了大量废弃厂房及钢设备。通过对钢设备及厂房进行加固改造,解决钢设备出现的表面锈蚀、结构损坏、废渣堆积等问题,将钢设备重新修复再利用并作为工业艺术街区的组成部分,唤起工业文明记忆,成为亟待解决的难题。

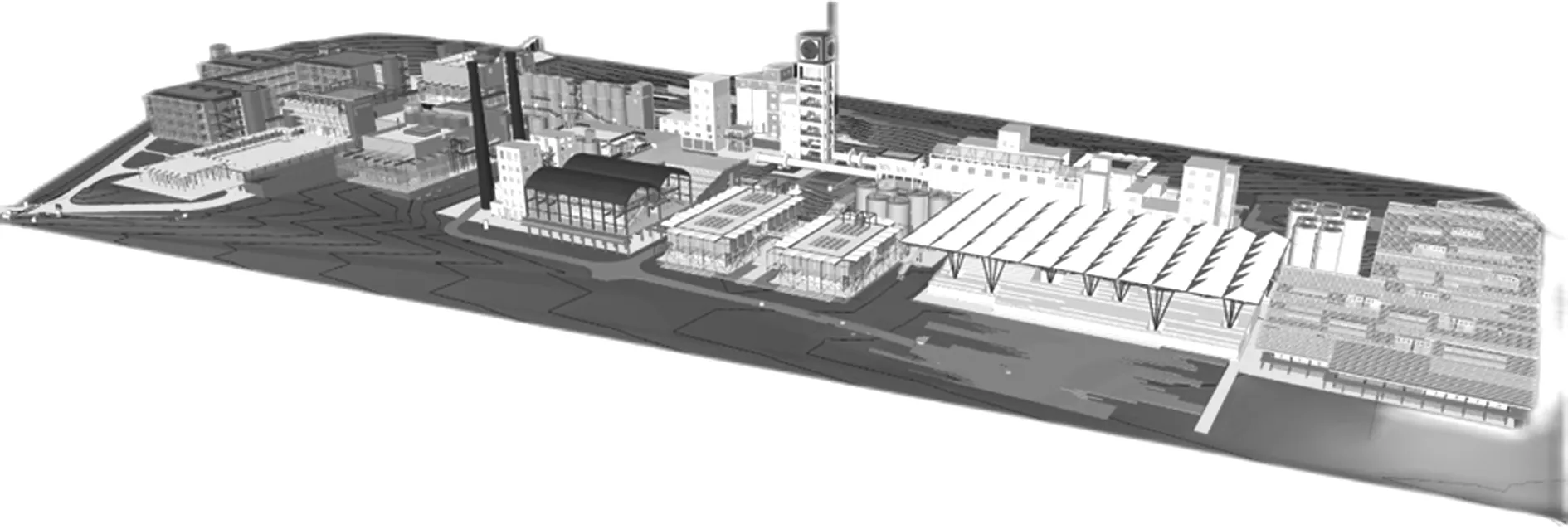

江苏园博园项目主展馆位于南京市江宁区,主展馆场地为原昆元水泥厂和银佳白水泥厂厂址,水泥厂建成于20世纪70年代。钢设备主要包括水泥厂和其他房屋生产线钢设备。通过对既有水泥厂工业遗址进行加固改造,实现城市功能的织补与生态修复,塑造具有前瞻性和标志性的建筑,主要施工内容包括钢设备拆除、补强加固(增设支撑、补焊、增设螺栓)、内部耐候砖积灰清理、表面清理及耐久性保护,形成既有工业厂房生产设备艺术修复再利用施工技术。

1 技术特点

1)采用专业检测仪器对钢设备情况进行检测,对钢设备腐蚀程度进行鉴定,并通过对原有钢设备的拆除、替换、加固及表面处理,实现生产线钢设备的再利用。

2)对厂房生产设备进行成像并建模,形成三维空间数据后,对钢设备模型进行有限元计算,对比分析钢设备拆除前、后应力变化,确定拆除顺序,形成新的加固形式与构造。

3)通过分析已建立的三维模型,明确钢设备拆除与加固位置,对综合空间利用、展陈效果、钢设备情况进行分析,确定钢设备保留、拆除范围及方法,制定专项施工方案,合理安排施工顺序。

4)通过反复试验,使用不同的油漆材料与表面处理工艺制作小样,在最大限度上保存和展示工业遗产。

5)现场精确测量,确定切割分段位置,通过搭设支撑架体或使用汽车式起重机进行吊装作业,定位加固构件,按照施工顺序依次进行拆除、加固,并使用聚乙烯醇薄膜进行表面保护,设置硬隔离封闭施工完成区域,进行成品保护。

2 施工工艺流程

既有工业厂房生产设备艺术修复再利用施工工艺流程如图1所示。

图1 施工工艺流程

3 操作要点

3.1 钢设备情况检测分析

厂房钢设备年代久远、锈蚀情况复杂,修复改造前需对钢设备整体情况进行科学调查分析,为确定钢设备保留、替换、拆除范围提供理论参考依据。

3.1.1钢设备锈蚀情况检查

1)观察钢设备表面有无缺陷及损伤,对有明显锈蚀破损位置进行记录。

2)采用Elcometer 331型锈蚀检测仪检测钢设备锈蚀情况,鉴别有无锈蚀信号、锈蚀严重程度,并记录测量结果。

3.1.2钢设备壁厚检查

采用PT900型智能化超声波测厚仪进行钢设备壁厚检测,对壁厚不满足要求的位置进行记录。

3.1.3钢设备强度检测

使用里氏硬度计检测钢设备抗拉强度,由于生产设备曲面钢构件较多,各曲面对硬度检测结果的影响不同,正确操作情况下,冲击落在试件表面瞬间的位置与平面试件相同,故仅采用通用支撑环。但某些构件曲率较小,会使冲击体回弹速度偏小,从而使检测值偏低,故需采用异形支撑环进行检测。

根据检测结果形成专业检测报告,通过对检测报告进行分析,综合考虑展陈和使用效果,合理确定钢设备拆除、替换、保留、加固范围。

3.2 钢设备三维扫描建模技术

3.2.1测量仪器

为提供设计基础资料,需对厂房现状进行测量,以获取生产设备与厂房的位置关系及分布情况。由于老旧钢设备年久失修、腐蚀情况严重,很多区域无法靠近测量,且生产设备分布错综复杂,易造成测量盲点。

为快速精准获取钢设备空间位置信息,选用Z+F 5010X型三维激光扫描仪进行测量,可直接实现大型、复杂、不规则实体结构的三维数据完整采集,测量精度较高。

3.2.2扫描建模流程

为确保测量工作的科学合理性,现场结合扫描仪使用特点及实际情况,确定以下扫描建模流程:扫描建模准备→坐标系导入→控制点布置→钢设备安装→三维激光扫描→数据检查→数据处理→成果提交与存档。

3.2.3关键技术

1)扫描前踏勘

获取点云数据前进行实地踏勘,结合厂房尺寸、钢设备分布情况划分扫描区域,以保证在扫描仪有效工作范围内发挥最大功效,避免重复扫描。

2)扫描站点和标靶布置

在扫描区域布设扫描站点和标靶,每个区域至少布置3个站点,以便后续将扫描坐标系转换至测量坐标系及各站点云数据之间的拼接。

3)扫描测量

扫描站点布置完成后,将三维激光扫描仪架设在扫描站点上,进行整平、参数设置及扫描,扫描结果如图2所示。扫描完成后可在显示屏中实时查看点云数据,对于点云数据获取不理想或复杂程度较高的区域,调整扫描级别,进行局部重新扫描。

图2 三维扫描结果

4)点云数据去噪

受施工因素的影响,且钢设备实体反射特性不均匀,导致最终获取的点云数据可能包含不稳定点和噪声点,采用InfiPoints软件去噪模块对点云数据进行过滤(见图3),得到最终需要的点云数据。

图3 点云数据去噪处理

5)模型建立

将处理完成的数据导入SolidWorks软件建立模型(见图4),精准确定钢构件尺寸及空间信息,避免后期因结构碰撞、尺寸冲突等原因造成返工。

图4 厂房生产设备模型

3.3 钢设备拆除工艺

拆除腐烂、锈蚀严重且对空间使用及展陈效果有影响的钢构件、钢设备。为减小拆除过程对钢设备的影响,采用氧气乙炔精准割除法。

3.3.1测量定位

对拆除范围内钢构件、钢设备进行放样定位,并精准绘制切割线。

3.3.2支撑体系设置

1)临时支撑

由于钢设备较重且锈蚀情况严重,为确保整体结构稳定性,需在钢设备切除部位及相邻部位搭设临时支撑体系进行卸荷,为保证安全性,需进行相应的计算分析。

2)永久支撑

对于竖向贯通大型钢设备,考虑到空间利用需求,需将室内某些贯通钢设备全部或部分拆除,对结构扰动及受力的影响较大。为此,采用Midas软件对钢设备自重及拆除前、后应力变化进行分析,以确定永久支撑位置、数量及形式。

3.3.3拆除施工

1)钢设备拆除时逐段逐层切割,对于竖向钢设备,应自上而下拆除,切割时严格控制构件尺寸(边长≤1m,质量≤50kg)。切割后钢设备不能集中堆放,及时利用汽车式起重机吊运清理,严禁搁置在外脚手架上。

2)部分钢设备中存有积灰且积结成块,需采用风镐破除,随破除随切割,减小破除过程中对钢设备其他部位造成的影响。

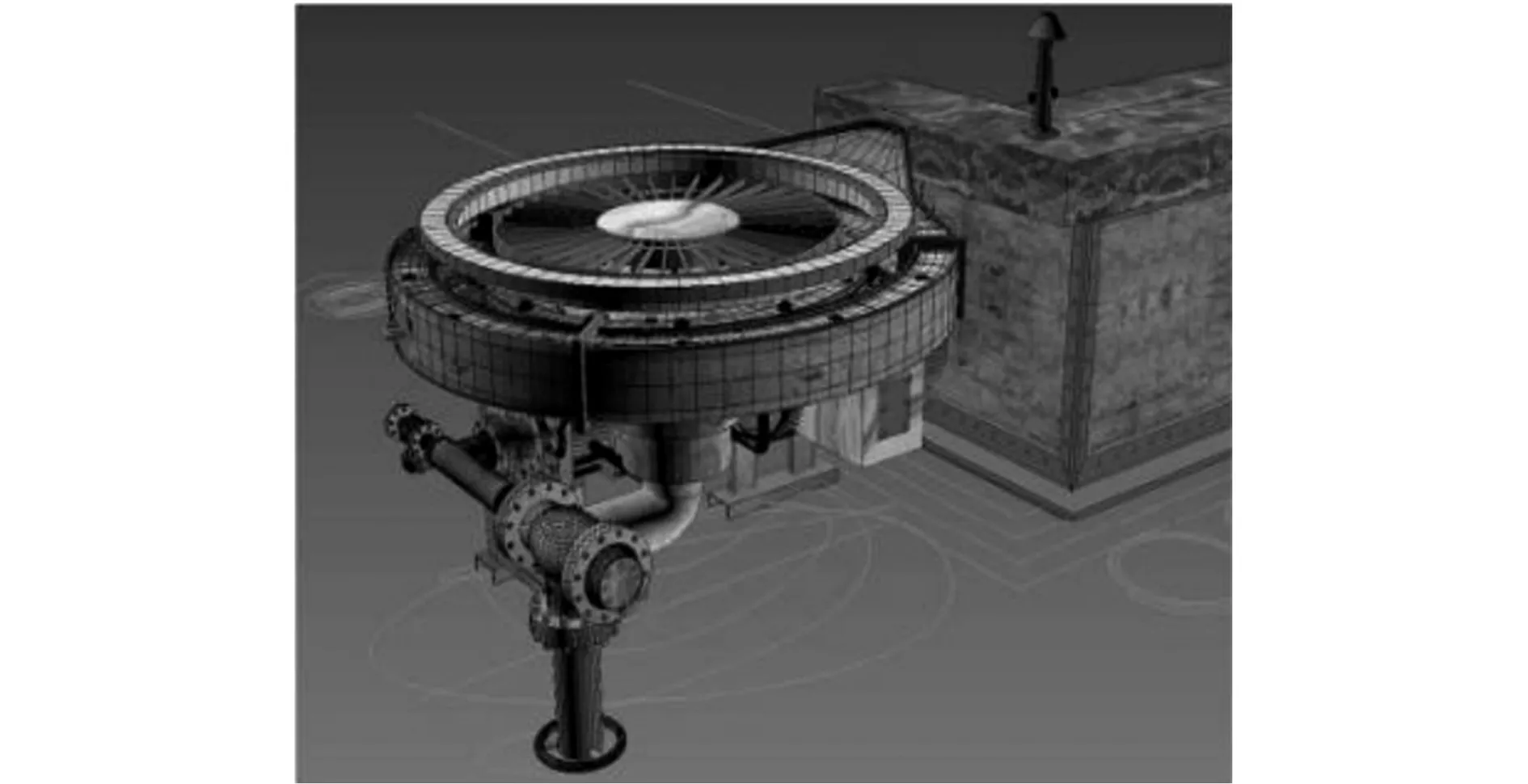

3.4 钢设备替换工艺

为确保良好的展陈效果,部分锈蚀严重的钢设备拆除后需进行1∶1复刻替换(见图5),前期通过三维扫描及模型建立,基本掌握构件尺寸、位置等信息。为进一步确保复刻构件尺寸精确、降低返工率,现场将拆除构件分区域分类堆放,对构件尺寸与模型进行复核。

图5 复刻构件模型

1)对需替换钢设备范围进行确认,测量定位后拆除。

2)将拆除后的钢构件尺寸与模型进行复核,确保尺寸无误后排产制作。更换钢材均采用Q355NH钢,在有资质的生产厂家按1∶1制作钢构件,确保构件替换后的质量与效果。

3)将复刻完成的钢设备运至现场,在各拆除区域就近堆放,因替换钢构件数量较多,造型复杂,需按设计图纸进行编号,确定安装顺序,提高安装效率与精度。采用分段安装方法,大型构件通过竖向提升钢设备吊装,可搭设临时支撑辅助安装楼层内部钢设备。将替换构件与原有钢设备进行连接,主要通过焊接、螺栓连接、化学锚栓连接等形式。

3.5 钢设备加固工艺

为最大限度地保存工业遗产,需结合钢设备情况分析结果与后期修复工艺对钢设备采取加固修补处理措施,降低拆除及替换率。主要施工工艺包括钢设备基础与基座加固、破损位置补丁式加固修复、薄弱位置焊接补强、新增钢支撑连接等方式。

3.5.1钢设备基础加固

由于钢设备经拆除、替换后,使用功能和受力情况均发生了变化,需对原钢设备独立基础进行加固处理,根据受力情况,采用增大植筋直径及基础尺寸的方式。

3.5.2钢设备基座加固

大型钢设备基座需进行加固处理,混凝土破损处采用外包碳纤维布的方式进行加固,在圆筒底部新增环形混凝土圈梁。

1)碳纤维布加固

清除基座表面油污、浮浆,并打磨至坚硬基层,对不平整部位进行打磨或修复处理,对裂缝进行灌缝或封闭处理,保持基面干燥。对基面进行底涂施工,凹陷部位采用找平材料修补平整,分层粘贴碳纤维布,保证粘贴平整,避免出现搭接、褶皱和扭曲。碳纤维布粘贴完成后,需采用粉刷的方式进行表面防护处理,在面涂层进行拍砂处理,拍砂时不得影响已粘贴的碳纤维布。

2)新增环形圈梁

在钢设备基座增设环形圈梁,以增加基座受力稳定性。

3.5.3破损位置补丁式加固修复

经排查,钢设备某些部位存在破裂(破洞)、过烧、烧穿等缺陷,现场进行补丁式加固修复。首先经检查确定缺陷范围,然后采用等厚度、同材质的盖板覆盖破损位置,盖板尺寸应较缺陷界线尺寸大100mm。盖板定位后,由长边中部开始施焊,在短边处闭合,进行围焊处理。

3.5.4薄弱位置焊接补强

需对钢设备薄弱位置进行焊接补强,包括钢设备支撑节点、构件交接位置及焊接位置。补强施焊前,应清除待焊区及两端向外延伸50mm范围内的尘土、漆皮、涂料层、铁锈及其他污垢,并打磨至露出金属光泽。

选用低氢型焊条,焊条直径≤4mm,焊接电流≤200A,补强焊接时,应先施焊对原结构影响较小的部位,如支座部位自顶部向下、自边缘向中部施焊,角钢自肢尖向肢背施焊。

因节点形式、焊缝布置、焊接顺序确定,故采用能量密度较高的熔化极气体保护电弧焊进行焊接,并采用较小的热输入,控制焊接变形,减小对钢设备受力的干扰。

3.6 钢设备表面处理工艺

为得到较好的展示效果,修旧如旧,需对钢设备表面进行特殊处理,增加其耐候性,保存工业风貌(见图6)。

图6 钢设备表面处理

3.6.1表面清理

使用角磨机对钢设备表面油污、浮锈等进行清理,注意严格控制打磨厚度,不得对内部钢结构造成损伤。

3.6.2锈蚀转化剂涂刷

为增加底漆面漆的结合力和稳定性,提高钢设备展陈年限,采用高渗透锈蚀转化剂涂刷钢设备表面,使钢设备表面未除尽的油污、浮锈等生成致密的磷化膜层,待表面干燥后可进行下一步工序。

3.6.3类铁红锈肌理再造改性防腐涂料喷涂

钢设备修复处理完成后需采用类铁红锈肌理再造改性防腐涂料进行仿旧处理。根据改性防腐涂料原材调色及涂刷工序的不同,现场进行多组钢板小样对比试验,最终采用涂刷1道水性带锈封闭底漆+2道水性聚氨酯色漆(铁红)+1道水性氟碳面漆的工序。

3.7 验收与成品保护

施工完成后组织相关技术专家进行验收。验收合格后,封闭原建筑物,48h后在钢设备表面包裹保护薄膜,防止受环境及外力影响破坏成品质量。

4 质量控制要点

1)根据设计文件、钢材质量证明书、施工记录、竣工报告、可靠性鉴定报告等资料及样品试验报告,对待加固钢结构原材料性能指标进行评价。材料和钢设备进场时,须严格把控验收关。对于各类进场的材料,须验收品牌、型号、规格、色泽、质量和数量。

2)结构因荷载反复作用及材料选择、构造、制造、施工安装不当等因素产生具有扩展性或脆断倾向性的裂纹损伤时,应设法修复。修复前,须分析产生裂纹的原因及其影响的严重性,有针对性地采取改善结构实际工作性能或加固措施。对于不宜进行加固处理的构件,应及时拆除更换。

3)加固钢构件安装须牢固,尺寸、位置均应符合要求,焊接质量满足设计和施工验收规范要求。

4)进行结构焊接加固时,须由高级焊工施焊。当施焊镇静钢板厚度≤30mm时,温度应≥-15℃;当施焊镇静钢板厚度>30mm时,温度应≥0℃;当施焊沸腾钢板时,温度应>5℃。

5)焊缝连接加固时,新增焊缝应尽可能地布置在应力集中最小、远离原构件的变截面及缺口、加劲肋截面处。尽可能使焊缝对称于作用力,并避免交叉。新增的对接焊缝与原构件加劲肋、角焊缝、变截面等的距离宜≥100mm。各焊缝之间的距离不应小于被加固板件厚度的4.5倍。

6)雨雪天气时,严禁露天焊接。4级以上大风天气时,焊接作业区应采取挡风措施。

7)钢构件焊缝补强前,应清除待焊区及两端向外延伸50mm范围内的尘土、漆皮、涂料层、铁锈及其他污垢,并打磨至露出金属光泽。

5 结语

既有工业厂房生产设备承载着城市的历史记忆,相比整体拆除,对其进行修复改造不仅可减少建筑垃圾的产生,还能发挥其文化价值,留存城市珍贵的历史记忆,符合国家建设节约型社会的理念及可持续发展要求。对江苏园博园项目既有水泥厂工业遗址进行加固改造,实现城市功能的织补与生态修复。本文主要对钢设备拆除、补强加固(增设支撑、补焊、增设螺栓)、内部耐候砖积灰清理、表面清理及耐久性保护等进行研究,形成既有工业厂房生产设备艺术修复再利用施工技术。