神东锦界矿智能机器人采制样系统的设计及应用

2022-08-28王波浪

王波浪,秦 磊

(1.国能神东检测公司,陕西 榆林 719315;2.上海方酋机器人有限公司,上海 201111)

1 概 述

煤炭是一种由不同粒度及不同化学成分组成的矿物质和有机质构成的散状物料,其有机质和矿物质分布不均。采样是通过某种方法从大量物料中抽取能代表全样性质的样品。因为煤样的不均匀性,所以采样必须具有代表性,才能通过样品了解全样的性质。统计表明:在煤质检验的整个环节,采样误差占80%,制样误差占16%,化验误差占4%。因此采样对煤炭质量的检验至关重要。

煤炭人工采样会受到外界多种因素的影响,导致所采煤样代表性有限,检测结果可能会出现一定偏差。近年来,随着煤炭市场商品化进程的加速,越来越多的煤矿开始采用机械化采样。机械采样机可以弥补人工采样存在的诸多不足,为所采煤样的准确性提供了有效保证。

目前,煤炭采样方法分人工采样和机械化采样2种。人工采样容易受样品粒度、人员素质、工具规格、环境位置的局限,造成所采煤样的代表性差。相对而言,机械化采样能够适应绝大部分工作要求,且能有效降低工人的劳动强度及人工成本,从管理上最大程度地减少了人为因素带入的误差。

煤炭的检验需要化验子样的灰分、全水分、硫分、发热量等指标,这些指标决定煤炭的销售价格,而用户依据化验结果确定配煤方案,在煤样的采制化过程中自动采样机的性能起着决定性作用。

神东检测公司锦界煤质检测室目前的商品煤还是人工采样,存在采样点数过少,样品的代表性、精密度、准确度达不到国家标准要求,劳动强度大,传统采样机体积大无法安装到锦界煤质检测室等问题。基于此,检测公司立项新增1套智能机器人采制样系统。

2 系统设计

根据现场实际情况,设计思路为:通过采样机器人与火车行进方向上的相对位置关系、采样作业与火车移动速度间的匹配度及采样过程中实现随机布点的系统,实现智能机器人在运动的火车上自动跟随随机采样。同时做到快速采样,快速制样,同车弃样。

2.1 智能采制样方案设计

项目运用大型工业智能机器人针对现场实际要求进行研究开发,由大型工业机器人、采样臂、光电传感器、控制器、触摸屏、嵌入式智能控制软件、自动制样系统、车厢识别系统及视频监控系统等组成。核心控制系统采用现场控制器与后台主机相结合的设计,实现无人值守的自动化控制和人工交互集成的作业模式。能够进行自动采样、制样、集样、弃样等操作,实现智能判断、动态采样,解决现有人工采样的诸多问题。

智能机械臂能够在车皮采样范围内多个自由度自由行进,多轴伺服马达驱动控制器,对多自由度机械臂进行精准控制。系统依靠控制器根据车皮状态的输入信号,对多轴伺服马达、液压驱动器进行控制,驱动多自由度的四节机械臂精准移位。运动轨迹由控制器在一定范围内随机标定,满足不同外形尺寸车皮的采样要求。

采样臂是智能采样系统的最终执行装置,其作用是由机器人控制其姿态到达采样点正确位置,再进行采样,并把煤样可靠地夹紧,再由机器人移动至放样点位置,将煤样全部卸除干净,完成1次采样过程。采样装置按照煤炭机械化采样标准,结合锦界矿火车装车现场采样的实际需求,全部采用合金钢整体CNC加工制造。

智能传感器系统是在火车道轨一侧装配多路光电位移、限位传感器,可实时采集车皮位置、位移状态,作为控制器的输入信号,精准控制采样臂行进轨迹,确保采样臂与行进中的车皮采样点位置相匹配。

人机交互系统根据智能采样操作流程对智能传感器系统数据进行运算,规划易于操作界面,实现手动/自动2种状态,智能判断机器人机械臂、火车、制样设备各种状态,对系统实现柔性控制,并对系统可能的各种故障及时报警处理。

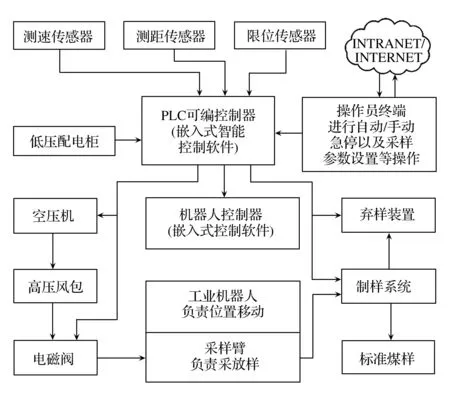

系统框图如图1所示。

图1 系统流程

当载煤火车进入采样区域后,火车车厢定位系统对移动车厢所有位置进行探测,得到车厢在取样区域的平面坐标参数,并传递给主控计算机。主控计算机根据车厢参数,自动在车厢区域内生成数个随机取样点。主控计算机控制机械取样装置在指定的取样点取样,并控制制样设备自动完成煤样的破碎、缩分、集样和弃样。

工艺流程:自动识别火车位置→随机布置采样点→样品自动采集→放样→样品破碎→样品缩分→留取样品→弃样返还车厢。

系统依靠控制器根据车皮状态的输入信号,对多轴伺服马达、采样器进行控制,驱动多自由度的多节机械臂精准移位。运动轨迹由控制器标定,并在一定范围内随机采样,满足不同车皮的外形尺寸要求。

2.2 动态采样速度设计

根据行业专业人士的研究结果,按照国家标准要求的随机采样规则,对于机车牵引的火车快速装车系统动态采样来说,无论是单点采样还是多点采样,采样机的采样周期不能大于10 s。本系统设计采样速度要求为不大于10 s/点。

2.3 系统核心设备选型及设计

2.3.1 机械臂选型

为确保能够在车皮移动装车过程中自由、安全、精准、可靠采样,本项目应用成熟工业机器人及其控制技术,选用6轴多臂工业机器人,可在移动车厢内任意采样。机械臂长:5.3 m;有效行程:0~4.5 m;轨迹范围:三维空间移动。

PLC控制器根据采集信号及采样标准进行实时分析,伺服控制器对机器人进行精准移动控制,引导动态采样。

工业机器人由主体、驱动系统和控制系统三个基本部分组成。特点如下:

(1)可编程。工业机器人是柔性制造系统中的重要组成部分。

(2)拟人化。工业机器人在机械结构上有类似人的行走、腰转、大臂、小臂、手腕、手爪等部分,由电脑进行控制。

(3)工业机器技术涉及的学科相当广泛,归纳起来是机械学和微电子学相结合的机电一体化技术。

机器人伺服系统是指精确地跟随或复现某个过程的反馈控制系统,又称随动系统,其控制速度达到5 m/s。控制器根据传感器信号判断车型、车长、车厢位置、煤堆高度等多路信号,控制器对机械要到达的位移位置准确地输出位移指令,达到位置的精确控制和轨迹的准确跟踪。

2.3.2 钻探式采样臂设计

针对神东锦界矿现场采样实际情况,采样臂采用柔性机构设计,在各个方向均有足够的移动变形空间,结构强度高,便于机器人在移动车厢里高速采样。

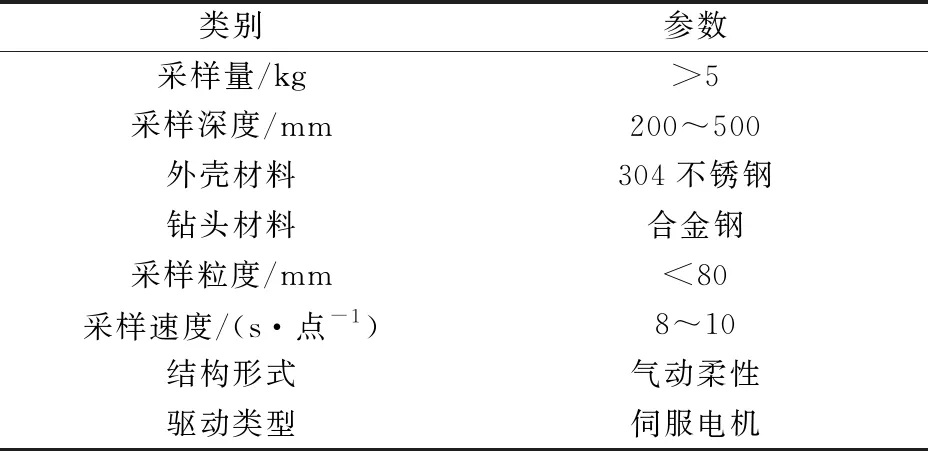

钻探式采样臂是智能采样系统的最终执行装置。其作用是机器人控制其姿态到达采样点正确位置,将煤样采取,再由机器人移动至放样点位置,采样臂再将煤样全部卸至放样点,其基本参数见表1。

表1 基本参数

该采样臂能够有效确保装车系统不停车、连续采样,结构上设过载保护装置,使用寿命不小于10 000 h。采样过程保证样品的洁净,点与点之间、车与车之间不出现交叉污染。

采样臂工作流程设计:起始点(运动起始点)1⟹根据车辆状态移动采样臂到指定位置上方2⟹到达下方采样点3⟹采样4⟹移动采样臂到指定位置上方5⟹回到落样点放样6⟹等待信号重复循环(circle)。

运动规划(Motion profile)1、2、3、4、5、6线路,对时间、速度进行规划,自动实现,由于采用随机点采样,2、3点位置不同,机器人控制器几乎每次采样路径都有所不同。

2.3.3 采制样系统防粘、堵措施设计

常规制样系统的破碎、缩分、集样设备易粘、堵现象已成为行业诟病,经常需要人工清理。机器人采制样系统设计为“智能判断、动态采样、自动制样、无人值守”,常见的粘、堵现象一旦发生,根本就无人来清理,会导致系统不能正常工作或严重事故发生。因此,粘、堵绝不能在系统里发生。系统设计考虑了以下措施。

(1)样品接触环节的采样头、入料漏斗、破碎机、缩分机、溜槽、集样器等设备及装置,均采用304不锈钢精密加工,不易粘堵、耐腐蚀。

(2)从物料进入漏斗、破碎机到缩分样品和出料,设置了5层特制气嘴,脉冲喷吹,毫秒级精准控制,气流小、吹力大,物料在尚未粘结时即被清理,源头解决细颗粒积聚,让粘附物无处藏身。

2.4 采制样间改造设计

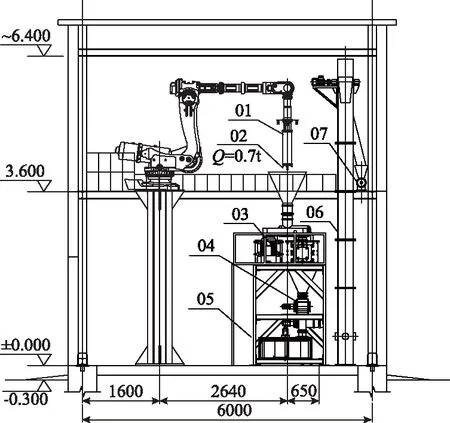

锦界矿原人工采制样室位于装车站一侧,2层钢结构建筑,长6 m、宽4.5 m、一层层高3.6 m。机器人采样位置设在此处较为合适。如将原采制样室拆除新建,因铁路边的建筑影响因素较多,审批时间长,难以确保工期。为此,把充分利用现有建筑改造作为首选方案。在原建筑的基础上进行改造,对周边不产生任何影响,可做到工期短、见效快。

将原采制样间一层改为制样室,二层采用钢化玻璃隔断划分为2 m宽采样平台和2.5 m宽的控制室2个区域,这样可满足新机器人采制样系统的工作需求。

二层层高2.8 m,斗提机弃料高度不够,增加1台可移动螺旋运输机来转载斗提机出料,工作时螺旋运输机自动伸出到车厢,完成弃料工作。

立面布置见图2,平面布置见图3。

图2 立面布置

图3 平面布置

3 现场应用效果

该系统2021年5月底安装调试完毕,2021年6月3日正式投入使用。系统运行1 a以来,性能稳定、正常,各项指标满足现场采样要求。

2022年1月,系统经第三方专业鉴定:灰分偏倚0.27%,小于允许最大偏倚0.4%;全水分偏倚0.1%,小于允许最大偏倚0.3%;精密度优于预期要求。

该系统的投入使用,完全替代了过去5人的采样作业,有效降低了工人的劳动强度,同时从管理上最大程度地减少了人工采制样带入的误差。

4 结 语

工业机器人与柔性采样臂的智能机器人采制样系统的实施应用,解决了传统采样点数少,样品代表性、精密度、准确度达不到国标要求,劳动强度大以及传统采样机体积大无法安装到现有场地等一系列问题。实现了边装车边采样的技术突破,提高了生产效率与质量准确性。做到了所采煤样具有代表性、真实性,增强了产品指标的可信度,提高了安全性和智能化水平,实现煤炭企业采制样系统的自动化和智能化管理。系统对于提升采制化管理水平,具有十分重要意义。