喷水推进装置复杂流道结构制造与安装工艺

2022-08-27柏君励李小荣汪剑谢锐熊志超

柏君励,李小荣,汪剑,谢锐,熊志超

(武昌船舶重工集团有限公司,武汉 430060)

喷水推进装置主要由进口流道、推进泵和操舵机构组成。进口流道的作用是将船底部的水导流进入推进泵,水流经过加速后,从操舵机构出口喷射出来,达到推进船舶效果。流道结构一般有较复杂的线型,其进水口设置在船底,形状近似为椭圆形,出水口设置在船体尾封板上,形状为圆形,其圆心与轴系中心线保持一致。对于小型的流道结构,可采用铸造的方式制造,并通过法兰与船体结构连接。而对于大型流道结构,由于其尺寸大、线型复杂,整体铸造难度大,一般需采用焊接的方式制造。大型流道在运行时受到的水流冲击和振动很大,采用法兰连接不满足强度要求,需通过焊接的方式与船体结构连接。流道的制造精度与喷水推进装置的推进效率密切相关,流道的安装精度则影响轴系的安装精度。因此,如何实现大型复杂流道结构的精确制造和安装,是船舶建造中的重要课题。为此,对大型复杂流道结构制造与安装问题进行分析,提出分段制造和分步安装的新工艺方法,并将其应用于某型艇的流道制造安装过程中。

1 进口流道结构介绍

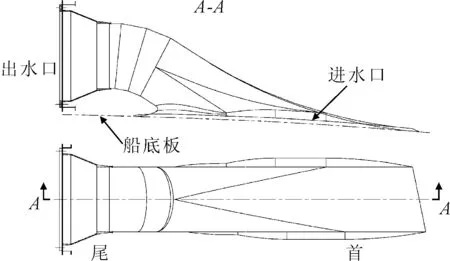

某钢制舰艇配有两台喷水推进装置,布置在船体艉部,左右距中1 600 mm对称布置,流道线型见图1,其进口端为近似椭圆形,位于船体底部,出口端为圆形,位于船体艉封板处,单个流道的尺寸约为4.5 m×1.1 m×1.6 m。

图1 流道线型示意

流道三维结构见图2,整个流道结构贯穿尾部分段,其内表面为流水光顺面,外表面通过纵横结构进行加强,在流道结构中部区域设有艉轴管。流道及周围船体和加强结构均采用L907A高强钢制造。

图2 流道及周围船体结构

该流道线性复杂,流道入口与船体分段接口处采用小圆弧板进行连接,以保证流道和船体分段光顺过渡。流道出口端与船体尾封板焊接,出口端圆心须与轴系保持同轴,精度要求较高。流道中间其余部分需保持线型光顺,让高速水流能畅通通过。该流道尺寸大、线型复杂,同时流道的装焊精度需满足轴系安装的精度要求。

2 流道制造与安装方案对比分析

流道结构可采用铸造或焊接等方式制造。由于该流道尺寸较大,若采用整体铸造,模具制造复杂,铸造难度较大,不满足生产进度需要,非最佳选择。目前国内船厂对于大型流道结构通常采用焊接的方式进行制造。对几种焊接制造和安装的工艺方案进行对比如下。

方案一:整体制造完后上分段安装,即在内场采用焊接方式完成整个流道制造,再整体上分段安装。该方案有以下两点不足。

①胎架制造复杂。整体制造时,无论采用正造、侧造或反造,由于流道线型复杂、线型变化大,胎架结构的设计与制造均比较复杂。

②安装精度难以控制。流道整体安装时,流道入口端与船体分段的接口范围大,对接时二者间的精度难以保证;流道在分段整体安装时,流道出口端的中心、流道上的艉轴管中心与轴系中心须保持同轴,流道需按轴系精度要求进行定位装焊,安装精度控制难度很大。

方案二:全散件上分段拼装,即将流道划分为若干零部件,且所有零部件均在船体分段上依次拼装成完整流道。该方案也存在两方面的不足。首先,在分段上拼装流道结构施工空间不足,焊接难度大;其次,在分段上拼装流道结构时精度不易控制,且变形矫正困难。

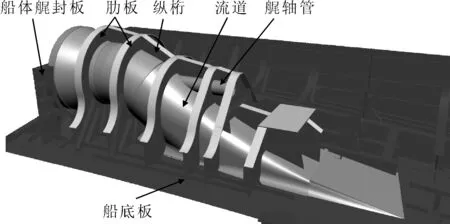

为克服上述两种工艺方案的不足,提出分段制造及分步安装的工艺方案。分段制造是指将整个流道划分成进口段、嵌补段和出口段3个分段分别制造,见图3。

图3 流道分段划分示意

“分步安装”指考虑各分段的特点分别在不同的建造阶段进行安装。对于线型复杂的进口段,将其划分为多个形状简单易于加工的零件,再作为散件在船体分段上拼装成完整件。结构规则的出口段在内场完成整体制造,在分段上预埋并初定位,在船台舾装阶段整体安装。而中间的嵌补段则在内场完成整体制造后在船台舾装阶段再进行安装。

3 流道的分段制造与分步安装工艺

3.1 流道进口段的内场加工及上分段拼装

流道进口段由多个不规则的双曲面板组成,壁厚为8 mm。进口段与船体分段接口范围大,且横向方向上与分段底部相接处均有小圆弧过渡,随着过渡的位置不同,圆弧半径大小也不同,制造难度最大。

根据进口段的线型合理布置板缝位置,通过三维放样将流道进口段划分为多个小零件。根据安装位置特点,对于分段接口处、曲率较大处或其他复杂区域的零件,须预留30 mm的加工余量,便于上分段拼装时现场调整。对单曲面零件采用冷加工成形,对双曲面零件先冷加工后再水火加工,通过样板检验零件形状。

零件内场加工完毕后再上分段拼装。拼装前,检查分段上结构安装的正确性,将各零件板缝位置和安装基准线刻划到分段上。零件安装顺序为先装焊大尺寸零件后装焊小尺寸零件,先安装顶部零件(因为分段在胎架上反造),然后安装侧部零件和底部零件,最后安装与分段接口的圆弧形零件。完工后的流道进口段见图4,线型光顺,精度控制良好。

图4 流道进口段实物

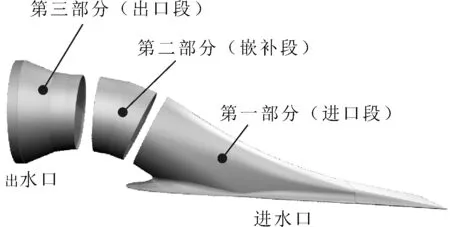

3.2 流道出口段的内场制造及上船台安装

流道出口段由上至下依次为壁厚8 mm的首端圆环、壁厚34 mm的加厚板圆环、壁厚8 mm的锥面以及壁厚12 mm的尾端圆环。其中加厚板圆环为流道最关键的部分,其安装既要满足与轴系同心的要求,又要满足与推进泵前端口精确配合的要求,因此在制造和安装过程中需对该零件进行严格的精度控制。

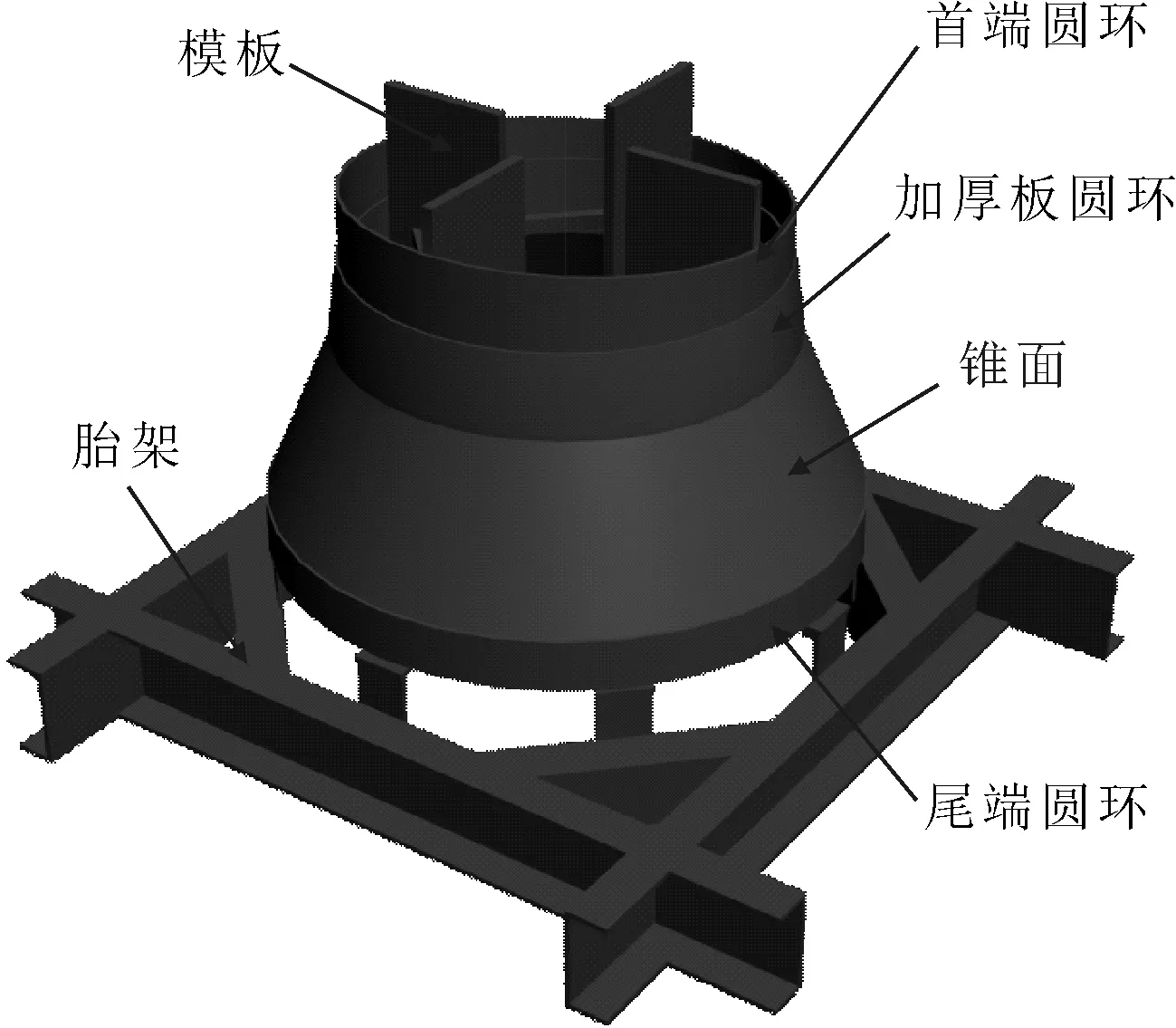

为保证流道出口段的制造精度,设计出口段内场制造的工装胎架,见图5。胎架由4块垂向模板和水平加强槽钢组成,在胎架下口标出各基准线,在胎架上口中心处拉出中心线。

图5 流道出口段及内场制造胎架

流道出口段尾端圆环制造时须留20 mm船台安装余量,便于精确安装时进行调整。加厚板圆环制造时,在其内径单面留4 mm机加工余量,后端面留6 mm机加工余量,便于后期对其进行镗孔加工以满足轴系安装需要。各圆环(锥)分别制造完毕后,再在工装胎架上从尾到首依次吊装各圆环(锥),最后焊接形成完整的出口段结构,同时在内部用十字结构进行加强。

流道出口段在内场制造完毕后,在船体分段制造阶段,将出口段预埋进分段,初定位后再点焊固定,然后在船台施工阶段再进行装焊。出口段由于与轴系和喷水推进泵直接关联,安装精度要求高,安装要求如下。

1)主船体分段需焊接和矫正完工,艉部舱室密试和压载均需完成。

2)船台中心线和基线需修正完毕。

3)船体基线、船体中心线及甲板水平需连续3天测量,结果应稳定。

4)应在温度、湿度变化不大的环境条件下施工。

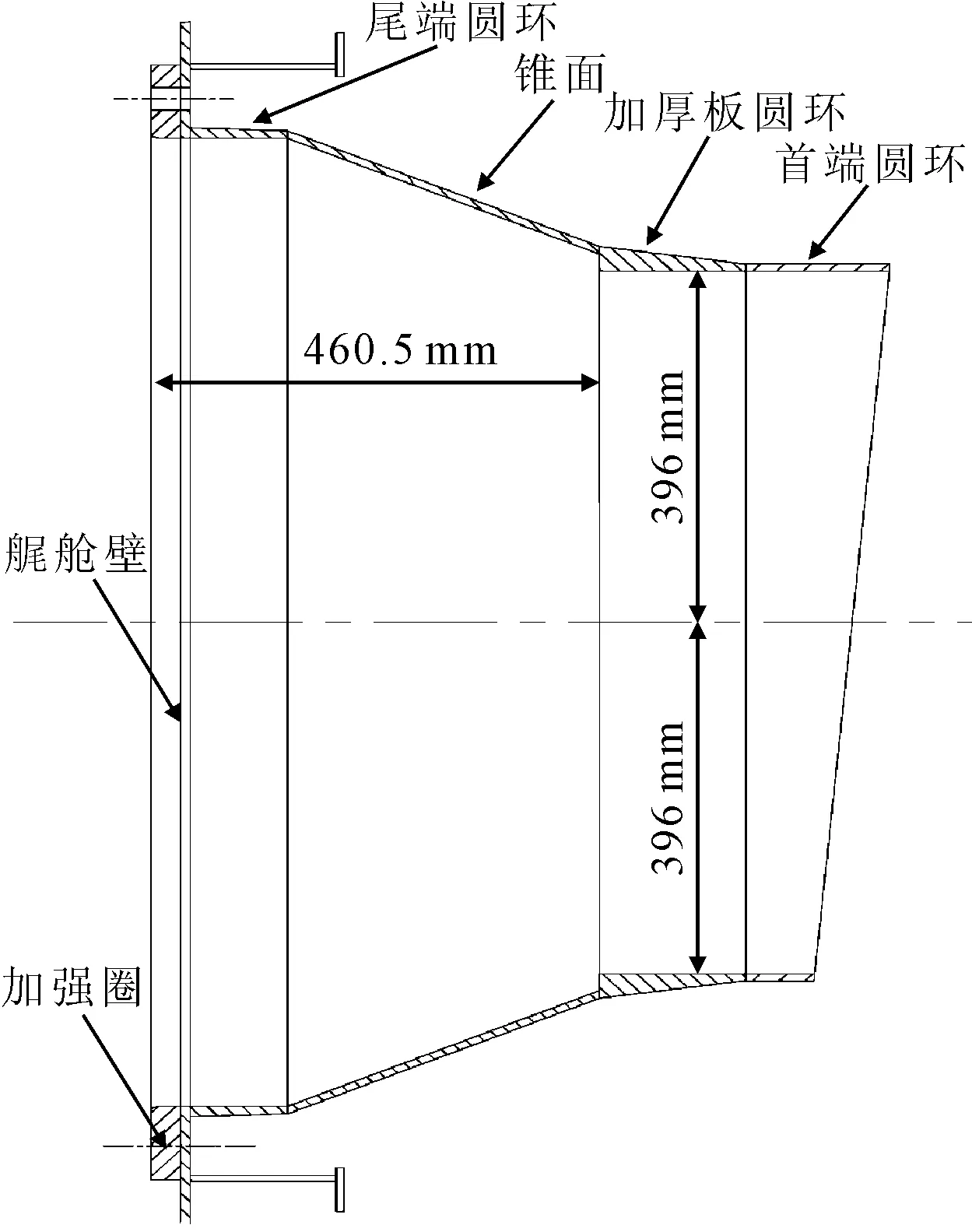

在船台施工阶段,根据轴线切割船体结构上支撑流道出口段的肋板结构的余量,对流道的垂向及左右位置进行定位。然后,进一步调整流道出口段纵向位置,使其加厚板圆环后端面与船体加强圈座板后端面的距离为460.5 mm,见图6。

图6 流道出口段理论定位

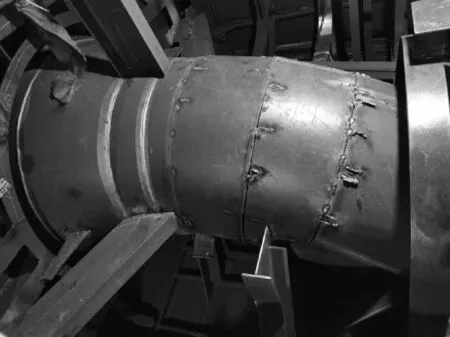

再切割出口段后端部余量,对出口段进行精确定位。出口段精确定位完成后进行焊接,焊接时需双数焊工对称施焊,在焊接过程中监控出口段的径向和轴向偏差,发现超差及时调整焊接顺序,焊完后将焊缝表面打磨光滑。两段安装现场见图7。

图7 流道进口段和出口段在分段制造阶段安装现场

3.3 流道嵌补段的内场制造及上船台安装

流道嵌补段由两个直径为800 mm的圆环组成,壁厚8 mm。两个圆环在内场分别进行制造,不形成整体,并留出30 mm的安装余量,再在船台上分别与流道出口段和入口段装焊,见图8。

图8 流道嵌补段在船台阶段安装实物

装焊时以流道出口段进行定位,依次完成两个嵌补段的装焊。焊接时在流道内部贴陶瓷衬垫,通过双数焊工、小电流对称施焊,单面焊双面成形。

完成上述流道的装焊后,对流道壁面的焊缝进行打磨光顺,并用样板检查流道线型光顺度。

3.4 流道加强结构及附体结构装焊

流道装焊完毕后,再依次安装图2中的各加强结构以及牺牲阳极基座等附体结构。最后,在流道上依次开孔并安装流道观察孔盖和艉轴管。

4 精度及变形控制

4.1 流道装焊精度要求

流道线型复杂,需对内场制造和各阶段的安装过程进行精度控制,以满足相应的精度要求。流道零件内场制造精度要求如下。

1)板材对接错边量≤1.0 mm;对接接头直线度≤2.0 mm。

2)焊接坡口根部间隙≤2.0 mm。

流道在分段和船台阶段装焊精度要求如下:

1)进口段零件分段装配精度要求±2.0 mm,出口段船台装配精度±2.0 mm。

2)出口段加厚板圆环后端面距离加强圈座板后端面理论距离为460.5 mm,纵向偏差要求为±2.0 mm。

3)出口段加厚板中心要求与轴系中心一致,通过在加厚板圆环内径单面留4 mm余量保证安装焊接精度,加厚板的内径(中心线为轴线)理论值为396 mm,径向偏差要求≤3.0 mm。流道装焊完毕后对加厚板进行镗孔加工,以满足轴系安装的精度要求。

4.2 控制变形措施

在流道制造过程中,为控制流道的焊接变形,避免影响后续轴系施工,除了控制好流道零件的下料、加工精度外,还要对安装、焊接等工序进行控制,尤其是对出口段的装焊精度进行控制。

1)焊接之前应采用较小直径的焊条进行点焊,增加焊件刚性,减小焊接变形;

2)出口段内场制造焊接时,应由双数焊工左右、前后对称施焊,以保证结构均匀收缩。出口段制造的焊接顺序见图9。

图9 流道出口段焊接顺序

3)出口段在胎架上制造时,需用“米”字形工装进行加强,焊接时先焊接内侧焊缝再焊接外侧焊缝。

4)出口段在船台定位时,需用槽钢等工装对出口段上、下、左、右进行加强,按图纸要求控制好坡口间隙。

5)在船台焊接时由双数焊工进行对称施焊,先焊流道板自身对接焊缝,再焊与舱壁的角焊缝,最后焊接流道结构上的角焊缝。

6)出口段在船台定位时向上放3 mm焊接收缩量。

7)焊接过程中按图纸上的要求严格控制焊脚尺寸,焊后对焊缝进行打磨光顺处理。

5 防腐防漏

流道结构位于水线以下,对于防腐防漏有严格要求。在防腐方面,流道装焊完毕后,需对表面结构按照设计水线以下涂装配套进行涂装,并在流道壁上安装锌块作为牺牲阳极以避免电化学腐蚀。在防漏方面,对流道所在的艉部舱室进行整体气密试验,舱室气体在0.03 MPa的压力下稳定时间不少于1 h。受检部位的肥皂液不产生气泡,且舱内压力降不超过规定压力的3%。

为便于流道检修和维护保养,在每个流道顶端设置两个观察孔盖,观察孔盖采用法兰和橡皮密封,防止漏水漏气。

6 结论

针对复杂钢质流道的制造安装问题,结合流道各部分的特点,提出了“分段制造及分步安装”的工艺方案,这种新的工艺方法有以下优点。

1)与整体制造安装方案相比,该工艺把流道分为3段,入口段和出口段分别进行安装,更容易保证安装精度,同时设置嵌补段有助于进一步修正安装误差,降低精度控制的难度,提高流道制造和安装的效率。

2)与全散件拼装方案相比,该工艺将出口段及嵌补段的制造前移至内场进行,借助工装胎架降低了制造难度,可提高制造精度。

3)该工艺中流道出口段单独定位安装,能够更好地保证出口段中心与轴系的同轴度,从而可减少出口段中加厚板圆环内孔的镗孔工作量,缩短轴系施工的周期。

在某艇的批量建造中,采用“分段制造及分步安装”的工艺,顺利、高效地完成了多个流道结构的制造和安装工作。所制造的流道结构型线光顺,安装精度满足轴系安装的要求。采用该工艺提高了施工效率,降低了建造难度,取得了很好的工程效益。